Следящие системы с электромагнитными и дуговыми датчиками.

|

Следящие системы с электромагнитными датчиками.Такие системы наиболее распространены. Электромагнитные датчики могут быть использованы для определения положения стыка без разделки кромок, кромки верхнего листа нахлесточного соединения, скосов кромок; для измерения расстояния до поверхности свариваемых элементов, ширины зазора, величины превышения кромок; для определения положения начала и конца свариваемого изделия или прихваток.

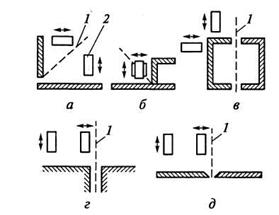

Рис. 2.64. Типы и конструкции соединений:

а — угловое (изнутри); б — тавровое с одной узкой полкой; в — стыковое (при точных размерах свариваемых элементов); г — стыковое с узким глубоким зазором; д — стыковое с разделкой кромок; 1 — ось сварочного электрода; 2 —датчик.

|

Выбирая разные положения датчиков относительно поверхностей свариваемых элементов, можно использовать эти датчики при сварке разных соединений (рис. 2.64).

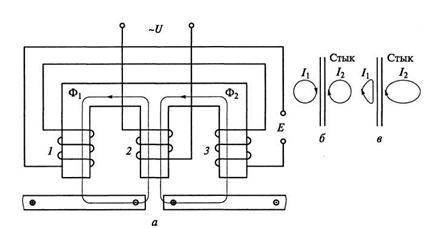

Рис. 2.65. Принцип работы электромагнитного датчика:

а — схема датчика; б, в — симметричное и несимметричное расположение вихревых токов относительно стыка; 1, 3 — измерительные обмотки; 2 — обмотка возбуждения; Ф1, Ф2 — магнитные потоки; I1, I2 — вихревые токи; Е — ЭДС.

Простейший электромагнитный датчик состоит из Ш-образной магнитной системы и трех обмоток (рис. 2.65, а). Обмотка 2, расположенная на среднем стержне, питается от источника тока повышенной частоты. Переменное магнитное поле, создаваемое обмоткой, наводит в свариваемом изделии вихревые токи. Непроводящий зазор между деталями разделяет вихревые токи на два контура (рис. 2.65, б). Результирующее магнитное поле датчика создается не только током, протекающим в обмотке 2, но и вихревыми токами.

При симметричном относительно датчика расположении зазора контуры вихревых токов равны, симметричны и I1= I2. Соответственно равны магнитные потоки Ф1и Ф2 и наводимые ими ЭДС в измерительных обмотках 1 и 3. При встречном включении обмоток 1 и 3 наводимые в них ЭДС компенсируются, и сигнал на выходе датчика равен нулю.

При несимметричном расположении датчика относительно стыка (рис. 2.65, в) контуры вихревых токов оказываются различными, токи I1 ≠I2. Это приводит к нарушению равенства магнитных потоков Ф1и Ф2 и возникновению на выходе датчика ЭДС Е, сигнализирующей об отклонении средней плоскости датчика от плоскости стыка. Направление отклонения датчика от стыка видно по сдвигу фазы ЭДС относительно тока, протекающего в обмотке 2. При изменении направления отклонения на противоположное фазовый сдвиг ЭДС изменяется на 180°.

Электромагнитные датчики наиболее широко применяют для определения положения стыка при сварке стыковых соединений без разделки кромок.

На выходной сигнал датчика влияют координаты стыка; отклонения геометрических параметров соединения, подготовленного под сварку; качество подготовки заготовок; различия электрических и магнитных свойств материала заготовок, вызванные изменениями химического состава и условиями предварительной механической обработки; характеристики окружающей среды и процесса.

Следящие системы с дуговыми датчиками.При автоматизации дуговой сварки крупногабаритных конструкций возникают следующие задачи управления сварочным процессом:

• задача подстройки технологических параметров сварочного процесса (амплитуды и частоты колебаний электрода, скорости сварки и т.д.) в зависимости от изменения геометрических пара метров стыка с целью получения шва заданного качества;

• задача наведения электрода на стык свариваемых деталей с целью исключения непроваренных участков при смещении стыка.

При сварке крупногабаритных конструкций конфигурация сварочного стыка на всем протяжении не может оставаться постоянной, т. е. всегда имеет место изменение углов наклона свариваемых листов и разделки, появление зазоров и (или) изменение их величины, изменение высоты разделки, коробление и изгиб металла и т.д. Так, для таврового и углового стыков углы наклона листов могут составлять 30 ... 70°, углы разделки для стыка со скосом кромок — 30 ... 70°, высота разделки — 1 ... 3 мм, толщина листов — 5 ... 10 мм, ширина зазора — 0 ... 10 мм.

Очевидно, что жесткое задание параметров сварочного процесса в этих случаях может привести к разрыву дуги. Необходимо подстраивать параметры непосредственно во время процесса сварки по информации о сварочном стыке. В связи с этим актуальна задача распознавания образа сварочного стыка, т. е. получения информации о его конфигурации и пространственном положении с необходимой точностью непосредственно в процессе сварки.

В настоящее время перспективный подход к распознаванию образа сварочного стыка и его пространственного положения — это получение информации по изменению тока и напряжения сварки, при этом роль датчика играет сама электрическая дуга.

Датчики, основанные на использовании сварочной дуги в качестве измерительного преобразователя, позволяют проводить измерение непосредственно в точке сварки, что исключает необходимость учета транспортного запаздывания, не требует размещения в зоне сварки каких-либо измерительных устройств, обеспечивает измерение положения соединения относительно самой сварочной ванны и дуги. Благодаря этому на точность наведения не влияют износ направляющих элементов сварочного инструмента, неточность правки электродной проволоки и магнитное дутье. Использование дуги в качестве датчика основано на измерении напряжения на дуге, сварочного тока, частоты или скважности коротких замыканий при сварке плавящимся электродом.

В тех случаях, когда параметры процесса изменяются случайным образом, получать информацию о положении поверхности изделия значительно сложнее: необходимо не только стабилизировать режим и условия сварки, но и (для достижения требуемой точности измерения) оперировать интегральной величиной сигнала или применять методы, основанные на анализе случайных процессов.

Использование дуги в качестве датчика системы наведения на линию соединения свариваемых элементов требует еще более сложной обработки информации. Для этого необходима довольно сложная аппаратура обработки сигналов, создание которой для использования на производстве стало реальным только после достижения определенного уровня развития микроэлектронной техники.

В большинстве известных систем в качестве информационного параметра используют силу сварочного тока или напряжение на дуге в зависимости от крутизны ВАХ источника питания: ток — при сварке на пологопадающей и жесткой ВАХ, напряжение — на крутопадающей.

При сварке крупногабаритных конструкций технология предусматривает поперечные синусоидальные или круговые колебания электрода, которые позволяют улучшить качество соединения. Поэтому для построения образа стыка наиболее целесообразно использовать методы:

контроля изменения формы сварочного тока и напряжения;

гармонического анализа тока и напряжения сварки при поперечных колебаниях электрода при сварке (рис. 2.72).

Первый метод основан на сравнении сигналов тока и напряжения дуги в левом (L) и правом (R) полуциклах колебания дуги. При смещении электрода от центра стыка сигналы в полуциклах различны. Эту информацию можно использовать для управления положением электрода относительно линии стыка. Недостаток метода при его реализации в системах слежения — его низкая помехозащищенность.

Второй метод использования сварочной дуги в качестве датчика параметров и положения стыка предполагает разработку математической модели, позволяющей на основе анализа гармоник тока и напряжения сварки, кратных частоте колебаний электрода, получить полную информацию о параметрах и положении стыкового соединения. Этот метод имеет более сложный алгоритм обработки сигналов тока и напряжения дуги, но он более надежен и информативен, так как различные гармонические составляющие при их частотном разложении дают информацию о форме разделки стыка, его положении в пространстве, длине дуги и величине вылета электрода.

Оба метода распознавания положения и параметров стыка с использованием дугового сенсора применимы к различным типам стандартных стыковых соединений, в частности тавровых, угловых со скосом и без скоса кромок.

Применение методов гармонического анализа сигналов дугового сенсора для определения параметров и положения стыка. Задача наведения электрода на стык свариваемых деталей возникает при сварке крупногабаритных конструкций, когда листы свариваемых деталей на всем своем протяжении не только изменяют геометрические параметры стыка, но и имеют изгибы по горизонтали. Точное измерение углов разделки стыка, толщины листов, высоты разделки и величины зазора возможно только при колебании электрода относительно горизонтальной оси стыка, когда смещение х = 0. Поэтому необходимо на определенном временном интервале измерять текущее смещение стыка и в зависимости от положения сварочной головки разрешать или запрещать измерение геометрических параметров стыка.

Информационно-управляющая система с дуговым сенсором при сварке плавящимся электродом. Предложенные методы определения геометрических параметров стыкового соединения и управления смещением электрода позволяют построить информационно-управляющую систему процессом сварки.Основные элементы системы — это устройства ввода, обработки и передачи информации.

Устройство ввода информации представляет собой аналоговыйФНЧ и АЦП на четыре входа. Фильтр низких частот, установленный перед АЦП, необходим для подавления в исходных аналоговых сигналах составляющих от помех, превышающих на порядок максимальную частоту в частотном разложении реального физического сигнала:

Для получения максимальной величины отношения полезного сигнала к среднему квадратическому уровню шума сигнал в АЦП следует разбивать на кАналого-цифровой преобразователь непосредственно подключают к устройству обработки информации (к персональной ЭВМ). Программное обеспечение позволяет выдавать управляющие сигналы с АЦП через промежуток времени Δt, определять амплитуды и фазы гармонических составляющих тока и напряжения сварки через промежутки времениТ= 1/fk, просчитывать оценки геометрических параметров сварочного стыка и визуализировать результаты, распечатывать протокол работы системы, а также выдавать через устройство передачи информации корректирующие сигналы на привод перемещения сварочной головки.

Устройство передачи информации — это ЦАП и устройства сопряжения с механизмами коррекции. К ЦАП, используемым в информационно-управляющих системах сварочного процесса, не предъявляют жестких требований относительно времени преобразования, поэтому в качестве ЦАП можно выбрать преобразователь типа К572ПА1 со временем преобразования 480 нc (функциональный аналог AD7520 фирмы AnalogDevice).

Последовательность работы информационно-управляющей системы состоит из трех этапов:

• устройство обработки информации (персональная ЭВМ) проводит расчет гармонических составляющих и коэффициентов регрессионных полиномов при заданном диапазоне изменения геометрических параметров стыка по результатам компьютерного моделирования;

осуществляется корректировка положения сварочной головки автомата или робота относительно стыка по результатам рас чета гармонических составляющих сварочного тока на частотах, кратных частоте колебаний электрода;

• после того как ось колебаний сварочной головки совмещена с осью стыка, система фиксирует начало координат и начинает построение образа стыка. Для этого на каждом периоде колебаний находятся значения амплитуд гармонических составляющих сварочного тока, которые подставляются в регрессионные полиномы. По результатам измерения формируются управляющие воздействия. При измерении геометрических параметров стыка система пересчитывает коэффициенты полиномовак можно большее число уровней квантования.