Автоматизация сварочных процессов как часть комплексной автоматизации сварочного производства.

Классификация систем автоматического регулирования и управления. Основные типы систем автоматического регулирования и управления. Системы автоматики. Системы автоматической защиты. Системы автоматической блокировки.

Системы делятся наавтоматического контроля, автоматического управления, автоматического регулирования.

1) Система автоматического контроля.

О – объект регулирования;

К – устройство для контроля;

– выходное воздействие.

– выходное воздействие.

2) Система автоматического управления.

Предназначена для автоматического запуска/торможения электродвигателей, управления приводами в сварочном оборудовании с помощью управляющих устройств.

У – устройство регулирования;

РВ – регулирующее воздействие.

3) Система автоматического регулирования.

У – задающее воздействие.

Простейшие автоматические системы — системы автоматической защиты предназначены для защиты оборудования от аварий (например, плавкий предохранитель в цепи рабочего тока объекта).

Системы автоматической блокировки имеют два назначения: защита оборудования от неправильных действий обслуживающего персонала; обеспечение заданной последовательности действия оборудования или включение резервного оборудования при выходе из строя основного.

В сварочном производстве различают три фазы контроля: исходных материалов перед сваркой, параметров в процессе сварки и качества сварных соединений.

Классификация систем автоматического регулирования и управления. Основные типы систем автоматического регулирования и управления. Системы автоматического контроля. Системы автоматического управления.

Системы делятся наавтоматического контроля, автоматического управления, автоматического регулирования.

1) Система автоматического контроля.

О – объект регулирования;

К – устройство для контроля;

– выходное воздействие.

– выходное воздействие.

Системы автоматического контроля делятся на 3 группы:

1) Автоматического измерения;

2) Автоматической сигнализации (при выходе за заданные пределы);

3) Автоматической регистрации (регистрация параметров сварочного процесса).

2) Система автоматического управления.

Предназначена для автоматического запуска/торможения электродвигателей, управления приводами в сварочном оборудовании с помощью управляющих устройств.

У – устройство регулирования;

РВ – регулирующее воздействие.

Устройства автоматического управления делятся на 2 типа:

1) Дистанционного управления;

2) Программного управления.

3) Система автоматического регулирования.

У – задающее воздействие.

ТБИ 271-200-14-А2-Р3-УХЛ2

ТБИ – быстродействующий импульсный.

271 – конструктивное исполнение.

200 – максимальный прямой ток, А.

14 – класс тиристора (х100=1400В – максимальноеUобр).

А2 – критическая скорость нарастания U в закрытом состоянии.

Р3 – группа по времени включения.

УХЛ – климатическое исполнение (умеренно-холодное).

2 - категория размещения.

В зависимости от максимального прямого тока делятся на:

1. До 0,3 А – малой мощности.

2. От 0,3 до 10 А – средней мощности.

3. Более 10 А – мощные (силовые):

- с плоским основанием.

- штыревого типа.

- таблеточного типа.

Основные параметры (как и у диодов):

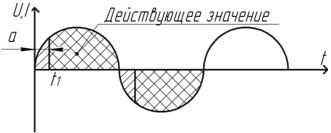

1. Максимальный прямой ток. Это максимально допустимое значение тока с f=50 Гц sin-формы длительно протекающий через тиристор при работе в однородной однополупериодной схеме на активную нагрузку при угле включения α=0 при максимально допустимой температуре перехода.

2. Максимальное обратное напряжение. Это наибольшее мгновенное напряжение, прикладываемое к тиристору в обратном направлении и прямом закрытом направлении.

α – угол включения тиристора – угол измеряемый в электронных градусах от точки естественного отпирания тиристора (+на аноде) до момента подачи импульса на управляющий электрод.

α – угол включения тиристора – угол измеряемый в электронных градусах от точки естественного отпирания тиристора (+на аноде) до момента подачи импульса на управляющий электрод.

Изменяя угол включения тиристора можно изменять действующее значение тока или напряжения (принцип импульсно-фазового регулирования).

Принцип импульсно-фазового регулирования сварочного тока. Требования к системам импульсно-фазового регулирования.

Принцип импульсно-фазового регулирования сварочного токазаключается в изменении угла включения тиристоров и соответствующего изменения действующего значения тока.

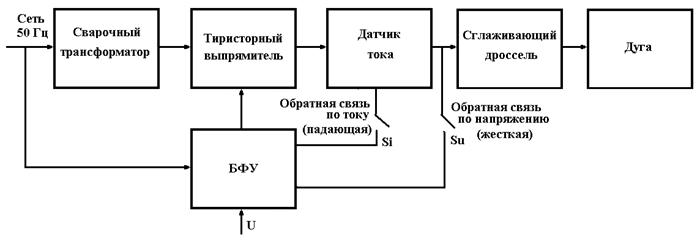

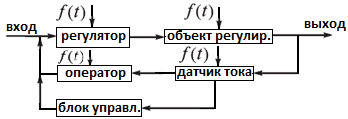

Анализ системы фазового регулирования показывает, что управлять величиной сварочного тока и напряжения можно изменяя величину напряжения управления Uу. Изменять величину тока можно вручную или автоматически. Последнее свойство позволяет сделать выпрямитель с универсальной внешней характеристикой; падающей или жесткой.

Падающие внешние характеристики выпрямителя формируются за счет отрицательной обратной связи по сварочному току. В цепи обратной связи предусмотрено устройство для измерения сварочного тока. Наклон внешней характеристики выпрямителя регулирует путем изменения коэффициента усиления транзисторного усилителя. При глубокой обратной связи на рабочем участке вольт-амперной характеристики источника питания сварочный ток практически не зависит от напряжения на дуге (длины дуги) и колебаний напряжения сети.

Для получения жестких стабилизированных характеристик используется отрицательная обратная связь по напряжению дуги. Датчик напряжения обычно представляет собой делитель напряжения, который подключает непосредственно к выходным зажимам выпрямителя (до сглаживающего дросселя).

Требования к системе фазового управления:

1. Параметры импульсов управления должны обеспечивать гарантированное включение любого тиристора выбранного типа в заданном диапазоне температур работы сварочного выпрямителя.

2. СФУ должна обеспечивать определенную очередность включения тиристоров в схеме выпрямления. Интервалы между управляющими импульсами, подаваемыми на очередные вентили схемы выпрямления, равны wT/m, где w и Т – угловая частота и период напряжения сети; m-число фаз схемы выпрямления, равное частоте пульсаций выпрямленного напряжения. Отклонение интервалов между импульсами от значения, равного wT/m, называется асимметрией управляющих импульсов.

3. Диапазон изменения фазы управляющих импульсов должен соответствовать схеме выпрямления и характеру нагрузки. Например, в трехфазной мостовой схеме выпрямления и шестифазной схеме с уравнительным дросселем при полном регулировании выходного напряжения диапазон изменения фазы управляющих импульсов должен быть 0-120о при активной нагрузке и 0-90о при индуктивности.

4. Сигналы помех, генерируемые в СФУ, а также наводимые из силовой сети или схемы выпрямления, должны быть меньше допустимых, при которых может происходить срабатывание тиристоров при заданных температурах.

5. Так как сварочный выпрямитель, как правило, представляет собой замкнутую систему автоматического регулирования то с учетом специфики нагрузки (сварочная дуга) СФУ должна обладать высоким быстродействием.

6. Сварочный выпрямитель является массовым и недорогим аппаратом, СФУ – самый многоэлементный и слабый узел сварочного выпрямителя. Поэтому наряду с перечисленными техническими требованиями стоимость, надежность и ремонтоспособность зачастую являются определяющими факторами при разработке ОФУ сварочных выпрямителей.

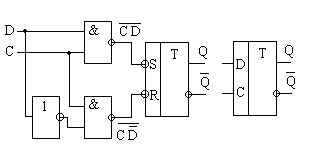

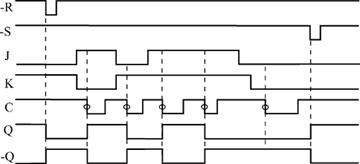

R-S триггер

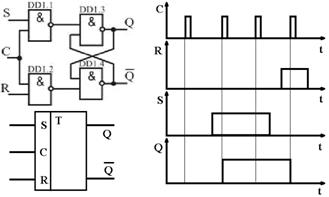

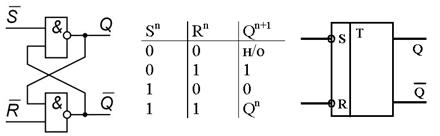

Простейшим триггером является асинхронный R-S триггер. Однако он получил широкое распространение в импульсной технике, т.к. он служит основой для построения триггеров других типов. Триггер строится на двух элементах И-НЕ или ИЛИ-НЕ. Его работа описывается таблицей истинности на рис.9. Если на входе асинхронного R-S триггера включить коммутатор управляемый по входу С, то получится синхронный (тактируемый) R-S триггер. Т.е. его состояние будет определяться информационными сигналами R и S при поступлении разрешения на вход С (1-единица).

Простейшим триггером является асинхронный R-S триггер. Однако он получил широкое распространение в импульсной технике, т.к. он служит основой для построения триггеров других типов. Триггер строится на двух элементах И-НЕ или ИЛИ-НЕ. Его работа описывается таблицей истинности на рис.9. Если на входе асинхронного R-S триггера включить коммутатор управляемый по входу С, то получится синхронный (тактируемый) R-S триггер. Т.е. его состояние будет определяться информационными сигналами R и S при поступлении разрешения на вход С (1-единица).

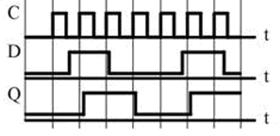

D триггерыДля приема информации по одному входу используется D триггеры. D-триггер (от английского DELAY) называют информационным триггером, также триггером задержки. D - триггер бывает только синхронным. Он может управляться (переключаться) как уровнем тактирующего импульса, так и его фронтом. Для триггера типа D, состояние в интервале времени между сигналом на входной линии и следующим состоянием триггера формируется проще, чем для любого другого типа.

На рисунке приведена схема и условное обозначение D триггера на элементах И-НЕ. D-триггер переходит в состояние Q=1, если в момент прихода синхронизирующего сигнала С=1 на его информационном входе сигнал D=1. В этом состоянии триггер остается и после окончания сигнала на входе до прихода очередного синхронизирующего сигнала, который возвращает триггер в состояние О. Таким образом, D-триггер “задерживает” поступившую на его вход D информацию на время, равное периоду синхронизирующих сигналов.

Т-триггер

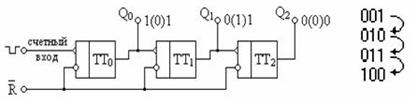

Т-триггер или счетный триггер, имеет один информационный вход и переходит в противоположное состояние в результате воздействия на его вход каждого очередного сигнала. Название “счетный” связано с его широким применением в счетчиках импульсов. Действительно, анализ временных диаграмм показывает, что количество импульсов на выходе триггера в два раза меньше количества импульсов на его входе. Это свойство Т-триггеров позволяет использовать их для создания счетчиков импульсов, которые применяются для создания регуляторов временных интервалов систем управления сварочным оборудованием.

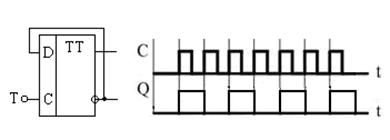

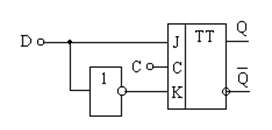

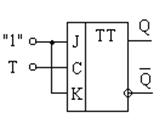

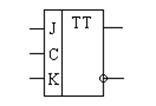

JK-триггер

Универсальный триггер или JK-триггер, имеет информационные входы J и K и синхронизирующий вход C.

Универсальный триггер или JK-триггер, имеет информационные входы J и K и синхронизирующий вход C.

При J=K=1 триггер изменяет свое состояние на противоположное в момент окончания каждого синхронизирующего сигнала. Таким образом, соединяя входы J-K- триггера по схеме а получаем счетный T-триггер.

Используя вход J как вход S, K- как R, реализуется R-S триггер с синхронизацией по C-входу.

Добавлением инвертора между J-K входами можно получить D-триггер.

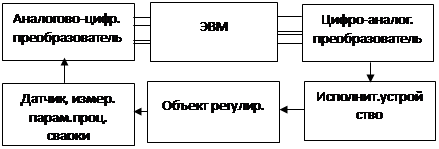

Программирование микро эвм

- Запись программы Прежде чем приступать к программ-ю инженер должен выучить: 1. базовый состав команд и исп-е ими способы адресации. 2.структру регистров. 3. структуру индикаторов.

Программы микро ЭВМ предназн-ны для решения опр-х задач. Этапы создания программы могут быть представлены след-м образом:

1. Постановка задачи; 2. Анализ задачи; 3. Создание структур схемы решения задачи; 4. Написание кода;.5. Перевод ассемблерного кода в машинный; 6. Запуск программы на вып-е в режиме отладки; 7. Поиск и исправление батов; 8. Написание документации к программе.

Кодирование в машине осущ-ся след-м образом: 1. Нах-ся код мнемоническогообозн-я; 2. Опр-сяоперантынеобх-е командам для вып-я; 3. Устан-ся адреса памяти; 4. проверяем работу программы; 5. Написание руководства по эксплуатации программ-го комплекса.

- Интерфейс реальных портов ввода, вывода.Операции ввода, вывода вкл-т в себя передачу данных из переиферийного устройства к микро ЭВМ и наоборот. Кроме адреса внеш-гоустр-ва микропроцессор выраб-т сигнал управл-я записью и чтения, т.е. передает на шину устр-в импульс, кот-й позволяет опр-ть режим работы, чтения или запись.

Отличительные особенности

К числу особенностей микроконтроллеров AVR семейства Mega относятся:

· FLASH-память программ объемом 8... 128 Кбайт (число циклов стирания/записи не менее 1000);

· оперативная память (статическое ОЗУ) объемом 1...4 Кбайт;

· память данных на основе ЭСППЗУ (EEPROM) объемом 512 байт...4 Кбайт (число циклов стирания/записи не менее 100000);

· возможность защиты от чтения и модификации памяти программ и данных;

· возможность программирования непосредственно в системе через последовательные интерфейсы SPI и JTAG;

· возможность самопрограммирования;

· возможность внутрисхемной отладки в соответствии со стандартом IEEE 1149.1 (JTAG);

· различные способы синхронизации: встроенныйRС-генератор с внутренней или внешней времязадающей RС-цепочкой или с внешним резонатором (пьезокерамическим или кварцевым);

· внешний сигнал синхронизации;

· наличие нескольких режимов пониженного энергопотребления;

· наличие детектора снижения напряжения питания (brown-outdetector, BOD);

· возможность программного снижения частоты тактового генератора.

Характеристики процессора

Подавляющее большинство основных характеристик процессора микроконтроллеров семейства Mega такие же, что и у микроконтроллеров других семейств — Classic и Tiny:

· полностью статическая архитектура; минимальная тактовая частота равна нулю;

· АЛУ подключено непосредственно к регистрам общего назначения;

· большинство команд выполняются за один машинный цикл;

· многоуровневая система прерываний; поддержка очереди прерываний. В то же время процессор микроконтроллеров семейства Mega имеет ряд характеристик, присущих именно этому семейству;

· наибольшее число источников прерываний (до 27 источников, из них до 8 внешних);

· наличие программного стека во всех моделях семейства;

· наличие аппаратного умножителя.

Команды логических операций

Команды логических операций позволяют выполнять стандартные логические операции над байтами:

логическое умножение (И);

логическое сложение (ИЛИ);

операцию «исключающее ИЛИ»;

вычисление обратного (дополнение до единицы) и дополнительного (дополнение до двух) кодов числа;

команды очистки/установки регистров;

команду перестановки тетрад.

Операции производятся между регистрами общего назначения либо между регистром и константой; результат сохраняется в РОН. Все команды из этой группы выполняются за один машинный цикл.

Команды операций с битами

К данной группе относятся команды, выполняющие установку или сброс заданного разряда РОН или РВВ. Причем для изменения разрядов регистра состояния SREG имеются также дополнительные команды (точнее говоря, эквивалентные мнемонические обозначения общих команд), т. к. проверка состояния разрядов именно этого регистра производится чаще всего. Условно к этой группе можно отнести также две команды передачи управления типа «проверка/пропуск», которые пропускают следующую команду в зависимости от состояния разряда РОН или РВВ.

Все задействованные разряды РВВ имеют свои символические имена. Определения этих имен описаны в том же включаемом файле, что и определения символических имен адресов регистров (см. раздел 19.2). Таким образом, после включения в программу указанного файла в командах вместо числовых значений номеров разрядов можно будет указывать их символические имена.

Следует помнить, что в командах CBR и SBR операндом является битовая маска, а не номер разряда. Для получения битовой маски из номера разряда следует воспользоваться ассемблерным оператором «сдвиг влево» («), как показано в следующем примере:

sbrrl6, (1«SE) + (1«SM)

outMCUCR,rl6 ;Установить флаги SE и SM регистра MCUCR

Всем командам данной группы требуется один машинный цикл для выполнения, за исключением случаев, когда в результате проверки происходит пропуск команды. В этом случае команда выполняется за 2 или 3 машинных цикла в зависимости от пропускаемой команды.

Команды пересылки данных

Команды этой группы предназначены для пересылки содержимого ячеек, находящихся в адресном пространстве памяти данных. Разделение адресного пространства на три части (РОН, РВВ, ОЗУ) предопределило разнообразие команд данной группы. Пересылка данных, выполняемая командами группы, может производиться в следующих направлениях:

• РОН <=>РОН;

• РОН <=> РВВ;

• РОН <=> память данных.

Также к данной группе можно отнести стековые команды PUSH и POP (отсутствуют в микроконтроллерах семейства Tiny), позволяющие сохранять в стеке и восстанавливать из стека содержимое РОН.

На выполнение команд данной группы требуется в зависимости от команды от одного до трех машинных циклов.

Команды передачи управления

В эту группу входят:

команды перехода,

команды вызова подпрограмм и возврата из них,

команды типа «проверка/пропуск», пропускающие следующую за ними команду при выполнении некоторого условия,

команды сравнения, формирующие флаги регистра SREG и предназначенные, как правило, для работы совместно с командами условного перехода.

Команды управления системой

В эту группу входят всего 3 команды:

• NOP — пустая команда;

• SLEEP — перевод микроконтроллера в режим пониженного энергопотребления;

• WDR — сброс сторожевого таймера.

Все команды этой группы выполняются за один машинный цикл.

Автоматизация сварочных процессов как часть комплексной автоматизации сварочного производства.

Целью автоматизации сварочных процессов является получение сварных соединений с требуемыми свойствами при наивысших технико-экономических показателях без непосредственного участия человека.

Комплекс автоматизации можно рассматривать как совокупность решения двух задач:

1) Управление сварочными процессами в зависимости от различных технологических возмущений.

2) Механизация и автоматизация подготовительных сварочных и транспортных операций.

Пути решения первой задачи:

1) Изучение свойств технологичности объекта для способа сварки с целью построения расчетных моделей.

2) Определение физических и геометрических параметров объекта наиболее полно характеризующих качество сварного соединения.

3) Разработка способов измерения параметров в процессе сварки.

4) Разработка замкнутых систем автоматического регулирования параметров объекта.

Обобщенная схема системы автоматического регулирования

Обобщенная схема системы автоматического регулирования

Задан.знач.

|

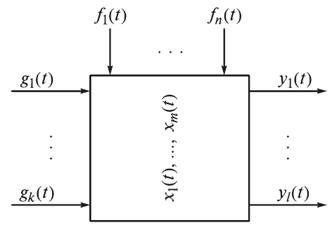

2. Общая характеристика систем регулирования и управления объектами сварки. Объект регулирования и управления. Основные понятия и определения.

Физические величины, определяющие ход технологического процесса, называются параметрами ТП (  ).

).

Все параметры ТП можно разделить на 3 группы:

1) Энергетические параметры. Они характеризуют выпад энергии в процесс образования сварного соединения (  ).

).

2) Кинематические параметры. Они характеризуют пространственное перемещение или положение источника нагрева относительно изделия (  ).

).

3) Технологические параметры. Они характеризуют условия формирования и кристаллизации сварных швов (  зазор, защита).

зазор, защита).

Воздействие, подаваемое на вход системы (  , …), называется входным, задающим или управляющим воздействием.

, …), называется входным, задающим или управляющим воздействием.

Воздействие, выдаваемое на выходе системы (  , …), называется выходным воздействием или регулируемой величиной.

, …), называется выходным воздействием или регулируемой величиной.

Возмущающими воздействиями называются стремящиеся нарушить требуемую функционную связь между задающим воздействием и регулируемой величиной. Они делятся на 3 группы:

1) Энергетические (колебание напряжения питания сети, колебание усилия сжатия на электродах, изменение сопротивления сварной цепи, изменение условий подвода и отвода тепла, нестабильность длительности временных интервалов);

2) Климатические (отклонение электрода от оси стыка, магнитное дутье, колебание длины дуги, нестабильность скорости подачи электрода и сварки);

3) Технологические (изменение зазора в стыке, превышения кромок, шунтирование тока, нестабильность контактных сопротивлений).

Автоматическим управлением называется процесс, при котором операции выполняются посредством системы, функционирующей без вмешательства человека в соответствии с заранее заданным алгоритмом.

Система автоматического регулирования – автоматическая система, в которой управляемое воздействие вырабатывается в результате сравнения истинного значения управляемой величиной с заданным ее значением.

Классификация систем автоматического регулирования и управления. Основные типы систем автоматического регулирования и управления. Системы автоматики. Системы автоматической защиты. Системы автоматической блокировки.

Системы делятся наавтоматического контроля, автоматического управления, автоматического регулирования.

1) Система автоматического контроля.

О – объект регулирования;

К – устройство для контроля;

– выходное воздействие.

– выходное воздействие.

2) Система автоматического управления.

Предназначена для автоматического запуска/торможения электродвигателей, управления приводами в сварочном оборудовании с помощью управляющих устройств.

У – устройство регулирования;

РВ – регулирующее воздействие.

3) Система автоматического регулирования.

У – задающее воздействие.

Простейшие автоматические системы — системы автоматической защиты предназначены для защиты оборудования от аварий (например, плавкий предохранитель в цепи рабочего тока объекта).

Системы автоматической блокировки имеют два назначения: защита оборудования от неправильных действий обслуживающего персонала; обеспечение заданной последовательности действия оборудования или включение резервного оборудования при выходе из строя основного.

В сварочном производстве различают три фазы контроля: исходных материалов перед сваркой, параметров в процессе сварки и качества сварных соединений.