Понятие о методе конечных элементов

Метод конечных элементов (МКЭ) является в настоящее время наиболее универсальным и мощным численным методом анализа напряженно-деформированного состояния элементов конструкций, расчетов на прочность, жесткость и устойчивость. Теоретические основы МКЭ изучаются в специальном курсе и поэтому в данном учебнике не рассматриваются. Для реализации МКЭ имеется большой выбор профессиональных программ, включающих средства создания конечно-элементных моделей (препроцессор), расчетный блок (процессор) и программу обработки и визуализации результатов расчета (постпроцессор) [12, 13]. Наиболее известными являются комплексы: ANSYS, NASTRAN, ABAQUS, COSMOSи др. Конечно-элементные процессоры встроены во многие CAD-программы (SolidWorks, MechanicalDesktopи др.). Это дает возможность проектировать конструкцию в ЗО-формате и оперативно проверять загруженность, прочность, жесткость и прочие параметры непосредственно по проектной модели (САЕ-технологии).

В МКЭ конструкция, представляющая собой некоторое сплошное тело, аппроксимируется дискретной моделью, состоящей из типовых элементов конечных размеров (конечных элементов — КЭ), соединенных между собой в узловых точках. Этот прием позволил перейти от описания непрерывного объекта с помощью дифференциальных уравнений к описанию свойств конечных элементов и связей между ними с помощью систем алгебраических уравнений. Персональные компьютеры дают возможность решать такие системы из десятков и сотен тысяч уравнений.

Для моделирования металлических конструкций обычно используются следующие виды конечных элементов.

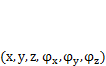

1. Стержневой или балочный одномерный (ID) элемент, который имеет только один размер — длину (рис. 4.12, а). В качестве свойств этого элемента задаются характеристики материала и геометрические параметры сечения. Элемент обладает 12 степенями свободы, т. е. на каждом конце могут быть заданы (или вычислены) шесть перемещений  , которым соответствуют шесть усилий (X, Y, Z, Мх, Мy, Мz). Деформирование стержневого элемента описывается с помощью теории изгиба балок без упрощения, поэтому размер элементов, использованных для моделирования стержневой конструкции, не влияет на точность расчета. В связи с этим достаточно иметь та-

, которым соответствуют шесть усилий (X, Y, Z, Мх, Мy, Мz). Деформирование стержневого элемента описывается с помощью теории изгиба балок без упрощения, поэтому размер элементов, использованных для моделирования стержневой конструкции, не влияет на точность расчета. В связи с этим достаточно иметь та-

Рис. 4.12. Виды конечных элементов Рис. 4.12. Виды конечных элементов |

кие размеры элементов, чтобы узлы оказались в тех местах, где изменяется сечение элемента, приложены сосредоточенные нагрузки или необходимо задавать либо находить перемещения.

2. Плоский двумерный (2D) треугольный или четырехугольный элемент (рис. 4.12, б, в). Свойствами этого элемента являются характеристики материала и толщина. Элемент имеет по шесть степеней свободы в каждой вершине. Следовательно, в них могут быть заданы шесть перемещений  или шесть усилий (X, Y, Z, Мх, Му, Мz). Для повышения точности используют элементы с дополнительными вершинами в середине каждой из сторон (рис. 4.12, в).

или шесть усилий (X, Y, Z, Мх, Му, Мz). Для повышения точности используют элементы с дополнительными вершинами в середине каждой из сторон (рис. 4.12, в).

3. Пространственный трехмерный (3D) элемент, представляющий собой четырех-, пяти- или шестигранное тело (рис. 4.12, г—е). Свойствами этого элемента являются характеристики материала. Каждая вершина элемента имеет по три степени свободы, соответствующие линейным перемещениям (х, у, z). Как и в случае 2В-элементов, для повышения точности могут быть использованы элементы с дополнительными вершинами в середине каждой из сторон.

Кроме того, применяют специальные конечные элементы, моделирующие контакт двух тел или зазор, пружины, канаты, мембраны и пр.

Поле деформаций плоских и пространственных элементов описывается приближенно, линейными или квадратичными функциями, поэтому чем мельче разбивка конечноэлементной модели, тем точнее получается расчет напряженно-деформированного состояния (см. пример 4.5). Для инженерных целей расчетные напряжения находят как средние по конечному элементу. Поэтому размер конечных элементов целесообразно выбирать в зависимости от того, какая степень детализации напряженного состояния требуется для используемого критерия работоспособности (п. 1.5.3).

Благодаря современной вычислительной технике и программному обеспечению конечно-элементные модели могут быть значительно сложнее и точнее, чем модели для аналитических расчетов. Однако следует знать, что сколь угодно сложная модель никогда не будет полностью адекватна натуре. При создании модели принимают ряд допущений, которые в той или иной степени влияют на результаты расчетов. Так, например, упрощенно моделируют геометрию конструкции (не учитывают вспомогательные элементы, конфигурацию сварных швов), условия закрепления (обычно используют идеальные связи), свойства материала (которые на самом деле имеют значительный разброс), характер приложения нагрузок, пренебрегают наличием дефектов и неточностей изготовления, остаточных сварочных напряжений и деформации и др. Таким образом, методика МКЭ, как и любая расчетная методика, является приближенной. Поэтому и при использовании МКЭ анализ работоспособности конструкции выполняется в рамках системы расчета СРДН или СРПС (п. 1.5.2), хотя значения коэффициентов надежности могут отличаться от принимаемых при аналитических расчетах.

4.5.2. Применение метода конечных элементов для анализа напряженно-деформированного состояния конструкций

В инженерной практике конечно-элементное исследование является не целью, а частным инструментом прогнозирования поведения конструкции под влиянием внешних воздействий. Поэтому при планировании и реализации конечно-элементного исследования необходимо учитывать структуру и допущения критерия работоспособности, для которого будут использованы его результаты.

Планирование конечно-элементного исследования должно включать следующие действия, которые обуславливают объем и качество ожидаемых результатов, а также необходимые временные и финансовые затраты.

1. Постановка цели и условий конечно-элементного расчета. То есть определение объекта исследования, перечня исследуемых свойств или критериев работоспособности и комплекса учитываемых воздействий.

2. Предварительное определение конфигурации и размеров рассчитываемой конструкции. Для трансформируемых конструкций необходимо задать перечень степеней подвижности, влияние которых должно быть исследовано.

3. Определение объекта моделирования и границ модели. Она может включать конструкцию в целом, отдельный элемент или узел. Определение степени детализации модели, которая зависит от целей расчета. То есть решение вопросов о том, какие фрагменты конструкции должны быть смоделированы, а какими можно пренебречь (например, сварные швы, вспомогательные элементы, галереи, ограждения).

4. Определение условий закрепления конструкции (граничных условий) и условий соединения элементов между собой. Решение вопроса о необходимости моделирования контактов, учета переменности характеристик основания и пр.

5. Составление перечня действующих нагрузок, правил их вычисления и перечня вариантов расчета с указанием расчетных нагрузок.

6. Выбор программного обеспечения. В тех случаях, когда имеется единственный программный продукт, его возможности следует учитывать при решении вопросов, указанных в предыдущих пунктах.

Разработка конечно-элементной модели для расчета конструкции включает следующие операции.

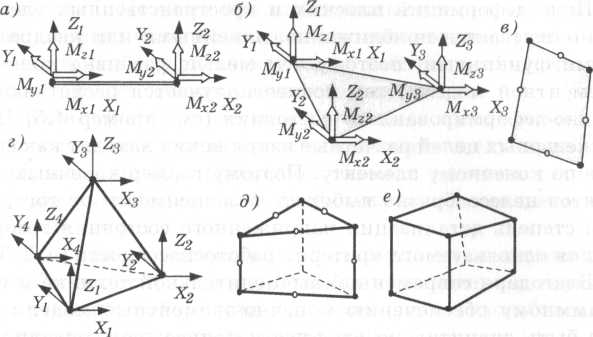

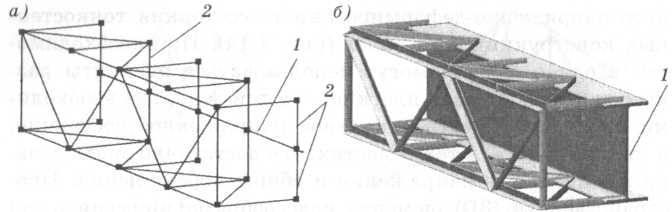

1. Выбор типа и свойств элементов производится в зависимости от характера анализируемой конструкции и целей расчета. Для получения картины распределения номинальных напряжений и внутренних усилий в балках, рамах и элементах ферм во многих случаях достаточно использовать стержневые элементы (рис. 4.13). Плоские (2D) элементы удобны для анализа как общего, так и мест  Рис. 4.14. Фрагмент пространственной конечно-элементной модели конструкции специального мостового крана, построенной из пластинчатых элементов Рис. 4.14. Фрагмент пространственной конечно-элементной модели конструкции специального мостового крана, построенной из пластинчатых элементов |

ного напряженно-деформированного состояния тонкостенных конструкций всех видов (рис. 4.14). При необходимости в одной модели могут использоваться элементы разных видов, например плоские — в той зоне, где необходимо проанализировать локальное напряженное состояние, и стержневые — в тех областях, где достаточно знать только номинальные напряжения и общие перемещения. Пространственные (3D) элементы целесообразно применять для анализа местного напряженно-деформированного состояния сложных пространственных узлов, в которых толщины элементов сопоставимы с характерными размерами узла. В зависимости от целей расчета используют модели идеально упругого или упругопластического материала (п. 1.5.3). Густота конечно-элементной сетки также зависит от целей расчета и особенностей конструкции. В соответствующих разделах даны рекомендации по выбору размеров КЭ в зависимости от расчетного критерия работоспособности (см. п. 7.2, гл. 8, п. 9.4.1, 10.1.6).

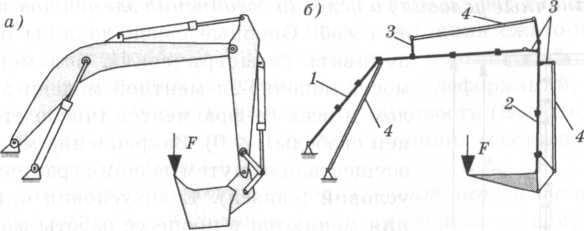

Рис. 4.15. Схема стреловой системы экскаватора (а) и ее стержневая КЭ-модель (б): Рис. 4.15. Схема стреловой системы экскаватора (а) и ее стержневая КЭ-модель (б): |

| 1 и 2 — основные элементы конструкции; 3 и 4 — вспомогательные абсолютно жесткие элементы (черными квадратиками показаны узлы конечно-элементной сетки) |

2. Создание геометрического образа модели. В стержневой модели оси стержневых КЭ должны совпадать с осями моделируемых стержней и балок. Этим элементам присваиваются параметры сечений соответствующих элементов конструкции (рис. 4.15, поз. 1, 2). Для приложения нагрузок, не проходящих через ось балки (стержня), используют вспомогательные абсолютно жесткие стержни

(поз. 3). Они также могут использоваться для моделирования элементов привода (например, гидроцилиндров, поз.4), фиксирующих стержневую систему в расчетном положении. Абсолютно жесткие стержни можно также использовать для эксцентричного присоединения элементов, например в балочно-ферменных конструкциях (рис. 4.16).

При создании модели из плоских КЭ они должны соответствовать срединной плоскости элементов конструкции (рис. 4.17). При этом высота модели балки  (h — высота балки; t,— толщина пояса). Для пространственных конструкций и узлов следует оценить возможность использования симметрии конструкции и нагрузок.

(h — высота балки; t,— толщина пояса). Для пространственных конструкций и узлов следует оценить возможность использования симметрии конструкции и нагрузок.

Рис. 4.16. Стержневая конечно-элементная модель балочно-ферменной конструкции: а — структурная модель; б — модель с визуализацией сечений элементов; 1 — балочный элемент двутаврового сечения; 2 — вспомогательные абсолютно жесткие элементы Рис. 4.16. Стержневая конечно-элементная модель балочно-ферменной конструкции: а — структурная модель; б — модель с визуализацией сечений элементов; 1 — балочный элемент двутаврового сечения; 2 — вспомогательные абсолютно жесткие элементы |

3.

4. Моделирование условий нагружения конструкции в виде комбинации нагрузок, одновременно действующих на конструкцию в соответствии с таблицей нагрузок (гл. 6). Значения нагрузок и перечень нагрузок, входящих в комбинацию, устанавливают в зависимости от типа машины и целей конечно-элементного исследования. Как правило, рассматривают несколько комбинаций нагрузок. Локальные нагрузки прикладывают к одному или нескольким узлам. Распределенные нагрузки (как, например, сила тяжести конструкции или ветровое давление) прикладывают по объемам либо площадям модели.

5. Выбор вида расчета в зависимости от поставленных целей. Основными видами конечно-элементных расчетов несущих конструкций являются:

• статический расчет (Static), который используют при анализе напряженно-деформированного состояния конструкции из упругих материалов под действием внешних сил и тепловых воздействий, для проверки по условиям прочности и жесткости;

• нелинейный статический расчет (NonlinearStatic) выполняют по деформированной схеме, используют для анализа напряженно-деформированного состояния сжато-изогнутых элементов (п. 9.2.2), конструкций повышенной гибкости, исследования упругопластических деформаций;

• расчет на общую и местную устойчивость (Buckling);

• динамические расчеты (Dynamic), анализ собственных частот (NormalModes) и др.

6. Анализ результатов конечно-элементного расчета — финальная часть исследования. Его методика зависит от целей анализа, т. е. исследуемого критерия работоспособности конструкции. При этом необходимо иметь в виду, что основные инженерные условия работоспособности созданы для аналитических расчетов и простая подстановка в них результатов расчета МКЭ может привести к ошибкам, правда в большинстве случаев в запас надежности. Анализ этих ситуаций рассмотрен в главах, посвященных соответствующим критериям работоспособности.

Примеры применения МКЭ

Пример 4.5. Расчет концентрации напряжений в сварном узле. В конечно-элементных моделях тонкостенных крупногабаритных конструкций можно использовать плоские (2D) элементы. При этом в узлах стыковки элементов, окончания ребер, присоединения кронштейнов получаются острые углы без притуплений, которые в реальной конструкции образуют сварные швы. Уровень расчетных напряжений в таких узлах существенно зависит от размеров КЭ.

| Рис. 4.18. Конечно-элементная модель узла (а) и график зависимости коэффициента концентрации от размера КЭ (б) |

Рассчитаем напряженно-деформированное состояние симметричного узла конструкции с продольным ребром (рис. 4.18, а). Геометрический параметр моделиа = 80 мм. Материал модели идеально упругий. Узлы, отмеченные черными квадратиками, закреплены: два узла от перемещения по указанным направлениям, остальные по оси х. Модель нагружалась растяжением с номинальными напряжениями

= 100 МПа. Конечно-элементная модель построена из плоских элементов, размеры которых

= 100 МПа. Конечно-элементная модель построена из плоских элементов, размеры которых  варьировались от 20 до 1 мм. Теоретический коэффициент

варьировались от 20 до 1 мм. Теоретический коэффициент концентрации напряжений вычисляется как  , где

, где  максимальное напряжение, определяемое в центре наиболее нагруженного КЭ в месте окончания продольного ребра. Как видно из графика (рис. 4.18, б), с уменьшением размера КЭ значение коэффициента концентрации увеличивается c 1.2 до 2.6 и при дальнейшем уменьшении элементов будет расти. Это обстоятельство необходимо учитывать при использовании полученных результатов в критериях работоспособности.

максимальное напряжение, определяемое в центре наиболее нагруженного КЭ в месте окончания продольного ребра. Как видно из графика (рис. 4.18, б), с уменьшением размера КЭ значение коэффициента концентрации увеличивается c 1.2 до 2.6 и при дальнейшем уменьшении элементов будет расти. Это обстоятельство необходимо учитывать при использовании полученных результатов в критериях работоспособности.

Пример 4.6. Нелинейный статический расчет. Выполним вычисление внутренних усилий в стреле с оттяжкой, загруженной собственным весом и сосредоточенной нагрузкой на конце (п. 9.2.2, пример 9.1).

Конечно-элементная модель построена из стержневых элементов (рис. 4.19). Рассмотрим два варианта нагружения:

1) при загрузке собственным весом и силой Fz= 20 кН на конце;

2) при загрузке собственным весом и силами Fz= 20 кН иFy = 1 кН.

Для каждого варианта нагружения выполнены статический расчет (Static) и расчет по деформированной схеме (NonlinearStatic). Получены следующие результаты (рис.

Рис. 4.19. Эпюры моментов, построенные по результатам конечно-элементных расчетов

Нагружение 1, статический расчет:

• сила сжатия стрелы Sb= 191 кН;

• изгибающий момент в стреле при х = 0,5lL

Му0 = 16,5 кН м;

• прогиб стрелы при х = 0,5L

.

.

Нагружение 1, нелинейный статический расчет:

• сила сжатия стрелы

Sb= 191 кН;

• изгибающий момент в стреле при х = 0,5L

My0= 19,3 кН-м;

• прогиб стрелы при х = 0,5L

Нагружение 2, статический расчет:

• изгибающий момент в стреле при х = 0,5L

My0= 16,5 кН-м;

• изгибающий момент в стреле при х = 0

Мг1 = 15,0 кН-м;

• изгибающий момент в стреле при х = 0,5L

Мг0 = 7,5 кН-м.

Нагружение 2, нелинейный статический расчет:

• изгибающий момент в стреле при х = 0,51,

My0 = 19,3 кН• м;

• изгибающий момент в стреле при х =0

Мг1 = 15,0 кН-м;

• изгибающий момент в стреле при х - 0,5L

Мz0 = 11,0 кН • м.

Таким образом, в первом варианте нагружения стрелы изгибающий момент и прогиб при нелинейном расчете возросли на 15-18 %. Во втором случае изгибающий момент в корне не изменился, но в середине стрелы вырос на 47 %. Этот эффект проанализирован в примере 9.1.