Вопрос 18. зубчатые (шлицевые) соединения. расчёт зубчатых (шлицевых) соединений.

Конструкция и классификация.

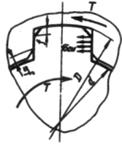

Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы.

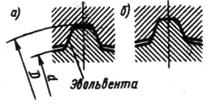

Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая; они отличаются высотой и числом зубьев. Число зубьев изменяется от 6 до 20. У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. По форме профиля различают зубья прямобочные, эвольвентные и треугольные.

Треугольные зубчатые (шлицевые) соединения применяются главным образом для неподвижных соединений при передаче небольших крутящих моментов.

Соединения с прямобочными зубьями

Соединения с эвольвентными зубьями предпочтительны при больших диаметрах валов, когда для нарезания зубьев в отверстии и на валу могут быть использованы весьма совершенные технологические способы, применяемые для зубчатых колес.

Соединения с эвольвентными зубьями предпочтительны при больших диаметрах валов, когда для нарезания зубьев в отверстии и на валу могут быть использованы весьма совершенные технологические способы, применяемые для зубчатых колес.

Расчет зубчатых соединений

Основными критериями работоспособности и расчета зубчатых соединений являются:

- сопротивление рабочих поверхностей смятию;

-- сопротивление изнашиванию от фреттинг-коррозии (это коррозионно-механическое изнашивание при малых относительных колебательных перемещениях соприкасающихся поверхностей).

Упрощенный расчет по обобщенному критерию. Вупрощенной расчетной модели принято равномерное распределение нагрузки по длине зубьев. При этом получают:

где  ‑ номинальный крутящий момент (наибольший из длительно действующих);

‑ номинальный крутящий момент (наибольший из длительно действующих);

= 0,7…0,8 ‑ коэффициент неравномерности нагрузки по зубьям;

= 0,7…0,8 ‑ коэффициент неравномерности нагрузки по зубьям;

‑ число зубьев;

‑ число зубьев;

‑ рабочая высота зубьев;

‑ рабочая высота зубьев;

‑ рабочая длина зубьев;

‑ рабочая длина зубьев;

‑ средний диаметр соединения.

‑ средний диаметр соединения.

- допускаемое напряжение смятия зависящее от типа соединения, условий эксплуатации и твёрдости зубьев.

- допускаемое напряжение смятия зависящее от типа соединения, условий эксплуатации и твёрдости зубьев.

Для прямобочных зубьев:  ;

;  .

.

для эвольвентных зубьев:  ;

;  .

.

где  ‑ модуль зубьев;

‑ модуль зубьев;

ВОПРОС 19. СОЕДИНЕНИЯ ПАЙКОЙ И СКЛЕИВАНИЕМ.

По конструкции паяные и клеевые соединения подобны сварным. В отличие от сварки пайка и склеивание позволяют соединять детали не только из однородных, но и из неоднородных материалов, например: сталь с алюминием; металлы со стеклом, графитом, фарфо

ром; керамика с полупроводниками; пластмассы; дерево, резина и пр.

Паяные соединения

Соединение образуется в результате химических связей материала деталей и присадочного материала, называемого припоем. Температура плавления припоя (например, олова) ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. Размер зазора в стыке деталей в значительной мере определяет прочность соединения. Уменьшение зазора до некоторого предела увеличивает прочность. Размер оптимального зазора зависит от типа припоя и материала деталей. Для пайки стальных деталей тугоплавкими припоями (серебряными и медными) приближенно рекомендуют зазор 0,03…0,15 мм, при легкоплавких припоях (оловянных) ‑ 0,05…0,2 мм.

Расчет прочности паяных соединений аналогичен расчету сварных.

Расчет прочности паяных соединений аналогичен расчету сварных.

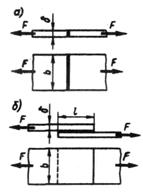

Например, для стыковых соединений

для нахлесточных соединений (рис. 4.4, 6)

где  и

и  ‑ допускаемые напряжения в паяном шве.

‑ допускаемые напряжения в паяном шве.

Аналогично можно записать расчетные напряжения для других конструкций соединений.

Конструкция клеевых соединений подобна конструкции паяных, только припой здесь заменен клеем, а образование соединения выполняют без нагрева деталей. Соединение осуществляется за счет сил адгезии (сил сцепления) в процессе затвердевания жидкого клея.

Прочность клеевого соединения в значительной степени зависит от толщины слоя клея. Рекомендуемые значения 0,05...0,15 мм. Клеевые соединения лучше работают на сдвиг, хуже на отрыв. Поэтому предпочтительны нахлесточные соединения.

Расчеты на прочность производят по тем же формулам, что и для паяных соединений. Качество клеевого соединения характеризуется не только его прочностью, но также водостойкостью, теплостойкостью и другими показателями.