Работа парокомпрессионной холодильной машины

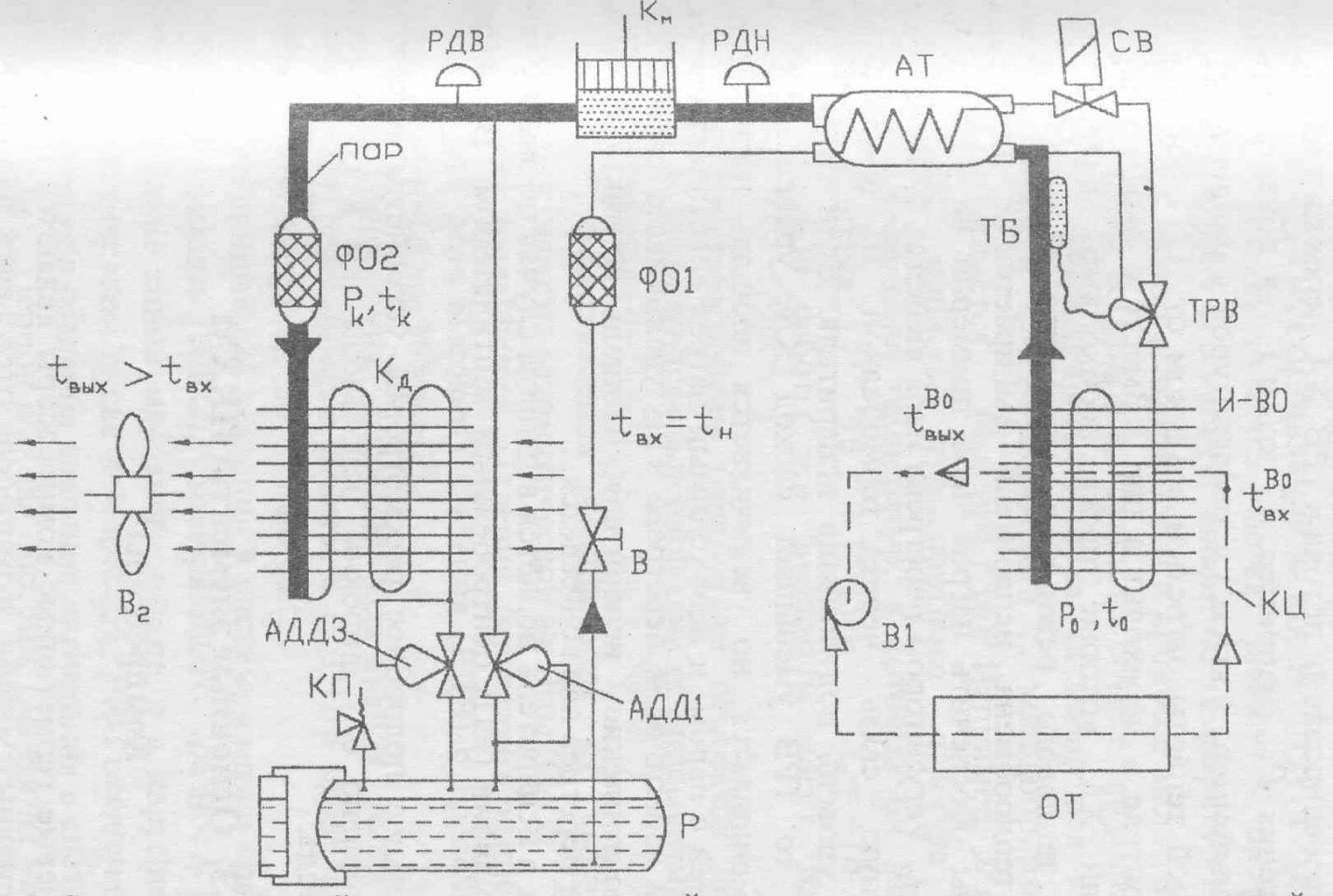

ПКХМ (рис. 3.9) в общем случае состоит из поршневого компрессора Км, конденсатора Кд, испарителя «И», терморегулирующего вентиля ТРВ, регенеративного (промежуточного) теплообменника AT, осевого вентилятора В2, центробежного вентилятора В1, регуляторов давления «до себя» АДДЗ и «после себя» АДД1 , блока защиты компрессора и др.

Пар хладагента (фреона)из компрессора при высоком давлении Рк, поступает в конденсатор, где охлаждается наружным воздухом с температурой tH и конденсируется . Теплота конденсации идет на нагрев потока наружного воздуха (в конденсаторах воздушного охлаждения) и его температура на выходе будет выше, чем на входе в конденсатор (tвых > tвх= tH). Воздух через конденсатор засасывается осевым вентилятором В2.

Жидкий фреон стекает через АДДЗ в ресивер Р. Ресивер предназначен для компенсации переменного заполнения жидким хладагентом (ХА) испарителя и конденсатора при изменении режима работы агрегата, а также для запаса ХА, компенсирующего возможные утечки при длительной эксплуатации. Изменения уровня жидкого ХА в испарителе и конденсаторе связаны с изменением тепловой нагрузки на объект термостатирования и температуры воздуха, поступающего в испаритель tвовх и воздуха наружного с температурой tH , поступающего в конденсатор.

Рис. 3.9. Схема холодильной установки включенной в контур термостатирования подвижной установки: К - компрессор; Кд - конденсатор; И-ВО - испаритель-воздухоохладитель; AT - регенеративный (промежуточный) теплообменник; Р - ресивер; Ф01, Ф02 - фильтры-осушители; В1 — центробежный вентилятор; В2-осевой вентилятор; ТРВ -терморегулирующий вентиль; СВ - соленоидный вентиль; РДВ, РДН —реле высокого и низкого давления; АДДЗ - регулятор давления «до себя»; АДД1 - регулятор давления «после себя»;

КЦ - контур циркуляции воздуха; ТБ - термобаллон

Из ресивера Р жидкий ХА при температуре tK поступает в теплообменник AT, где дополнительноохлаждается примерно на 5°С встречным потоком холодного пара из испарителя. Охлаждение жидкого ХА необходимо для обеспечения последующего дросселирования ХА в ТРВ без образования значительного количества пара, так как двухфазная смесь (жидкость+пар) хуже поддается регулированию по расходу и нарушает расчетный режим работы испарителя. Количество пара в двухфазной смеси не должно превышать 10 ... 12%. С другой стороны, нагрев пара перед компрессором примерно на 10 °С целесообразен, так как позволяет испарить остаточные капли ХА и, тем самым, поддерживать расчетный тепловой режим компрессора.

При дросселировании потока в ТРВ ХА переходит из области высокого давления Рk (например, 17 кг/см2) в область низкого давления Р0 (например, 3 кг/см2) с температурой кипения t0 < tK . За счёт подводимой теплоты нагретым воздухом от ОТ жидкий ХА кипит в испарителе и переходит в пар. Вместе с паром в потоке имеются капли ХА, которые также необходимо испарить для поддержания теплового режима компрессора. С этой целью поверхность теплообмена испарителя выбирается с некоторым запасом, чтобы обеспечить нагрев пара примерно на 5°С выше температуры t0. Регулятором перегрева пара является ТРВ, который имеет обратную связь через термобаллон и обеспечивает необходимый уровень подтопления испарителя. Если нагрев пара недостаточен, то ТРВ уменьшает расход ХА, уровень ХА в испарителе уменьшается, но увеличивается площадь поверхности, контактирующей с паром, и необходимый нагрев восстанавливается. Наоборот, при избыточном перегреве ТРВ увеличивает расход ХА, происходит подтопление испарителя, площадь контакта с паром уменьшается и перегрев пара снижается.

Воздух в испаритель подаётся в данном случае по замкнутому контуру циркуляции (КЦ) центробежным вентилятором В1 через ОТ.

Основные элементы ПКХМ

Компрессоры

В ПХМ широкое применение нашли поршневые герметичные компрессоры, ротационные герметичные компрессоры, винтовые и центробежные компрессоры.

По холодопроизводительности компрессоры подразделяют на крупные (свыше 60 кВт), средние (от 10 до 60 кВт) и малые (менее 10 кВт). Соответственно крупные компрессоры создаются на базе винтовых и центробежных машин, средние - на базе поршневых и центробежных, малые – на базе поршневых и ротационных.

Поршневые герметичные компрессоры являются основными частями холодильных машин в транспортных системах термостатирования. Компрессор отсасывает пар фреона из испарителя (или испарителя- воздухоохладителя) и нагнетает его в конденсатор.

Выбор типа компрессора зависит от потребной холодопроизводительности, условий работы, свойств хладагента и от максимальной разности давлений на поршень (21, 17 и 12 кг/см2).

Компрессор является частью замкнутой системы ПКХМ (рис.3.9). Поэтому его работа зависит от температур конденсации tк и кипения t0 , которые изменяются в процессе эксплуатации ПКХМ из-за изменения тепловой нагрузки на объект термостатирования и температуры окружающего воздуха, поступающего на конденсатор. При увеличении tк и понижении t0 холодопроизводительность ПКХМ Q0 снижается. Например, для компрессора холодильной машины транспортного агрегата указываются диапазоны изменения температур, в которых он может работать длительное время: t0= - 10 ...+15°С и tк= +10 ...+ 65°С. Для кратковременной работы эти диапазоны могут быть несколько расширены.

К конструктивным параметрам относятся диаметр и ход поршня, число цилиндров, часовой объём, описываемый поршнем, и частота вращения.

Для предохранения компрессора от выхода из строя применяется система автоматической защиты (САЗ):

от превышения давления нагнетания выше допустимого срабатывает реле высокого давления (РДВ) с пределом установки, например, от 10 до 30 кг/ см2;

от понижения давления всасывания ниже допустимого срабатывает реле низкого давления (РДН) с пределами установки, например, от минус 0,3 до +4,0 кг/см2;

от понижения давления в системе смазки срабатывает реле контроля смазки (РКС), измеряющего разность давлений в нагнетательной линии масляного насоса и в картере компрессора.

защита электродвигателя компрессора от перегрузки осуществляется с помощью тепловых реле;

от переполнения испарителя и залива компрессора жидким фреоном из ресивера и конденсатора при остановке агрегата быстродействующий соленоидный вентиль СВ перекрывает канал жидкого фреона и блокирует ТРВ.

Давление всасывания может чрезмерно понизится по нескольким причинам:

из-за значительного уменьшения подачи жидкого фреона в испаритель;

из-за значительного уменьшения тепловой нагрузки со стороны объекта термостатирования;

из-за выхода из строя вентилятора воздухоохладителя или насосов жидкого хладоносителя.

В крупных стационарных системах термостатирования для получения большой холодопроизводительности (300...700) кВт используются маслозаполненные винтовые компрессоры на фреонах R12 и R22. Основными достоинствами винтовых компрессоров являются: возможность сжатия двухфазных хладагентов без ухудшения характеристик машины, полная уравновешенность компрессора, высокая надёжность и долговечность, относительно малые вес и габариты, простота обслуживания.

С целью повышения компактности холодильного оборудования его выполняют в агрегатированном виде, когда некоторые части холодильной машины соединяются в одну общую конструкцию на одной раме или на одном основании (фундаменте). Такое соединение разных по назначению частей называется агрегатом. Например, в компрессорно-конденсаторный агрегат входят компрессор, конденсатор, электродвигатель, вентилятор, если конденсатор имеет воздушное охлаждение, и приборы автоматики. Если объединено всё оборудование холодильной машины, то оно называется комплексным агрегатом .

Нашли применение агрегатированные холодильные машины, в состав каждой из которых входит следующее основное оборудование, объединённое общими трубами и системой терморегулирования:

три компрессора;

два конденсатора;

три промежуточных теплообменника;

испаритель, разделённый перегородками на три секции по хладагенту.

Номинальным режимом работы холодильной машины является одновременная работа всех компрессоров и аппаратов.

Агрегатное оборудование, кроме компактности, имеет другие достоинства: длина коммуникаций минимальная, высокое качество монтажа в заводских условиях, удобное для ремонта и демонтажа расположение элементов машины и др.

Конденсаторы

В конденсаторе нагретые пары хладагента (от сжатия в компрессоре) охлаждаются до температуры конденсации (насыщения), конденсируются, т.е. переходят в жидкое состояние и в некоторых случаях ещё и переохлаждаются. Теплота перегрева, конденсации и переохлаждения отводится охлаждающей средой, в основном окружающим воздухом, и реже водой из системы оборотного водоснабжения.

В системах термостатирования подвижных установок применяются конденсаторы с воздушным охлаждением и конденсацией фреона на внутренней поверхности трубок змеевиков. Для лучшего отвода теплоты трубки имеют наружное оребрение. Змеевики образуются из прямых U-образных трубок, соединённых между собой калачами. Конденсатор заливается фреоном частично. С помощью регулятора давления АДДЗ «до себя» осуществляется «подтопление» конденсатора жидким фреоном. При этом уменьшается поверхность конденсации и соответственно регулируется давление конденсации Рк = const.

Количество теплоты, отдаваемое наружному воздуху в конденсаторе, равно

Q к = Кк Fк(tк-tн),

или

Q к = Ga (iвх.к..- iвых.к..)

где Кк - коэффициент теплопередачи через стенку трубки змеевика, отнесенный к поверхности теплообмена FK (наружной или внутренней); tK - средняя температура хладагента; tH - температура наружного воздуха (окружающей среды); Ga - массовый расход хладагента; iвх.к.. , iвых.к.. - энтальпии хладагента на входе и выходе из конденсатора.

Массовый расход охлаждающего воздуха:

Gв = Q к/ср(tвых - tвx),

где ср - удельная теплоемкость воздуха;

tвx , tвых - температуры воздуха (или иного хладоносителя) на входе и выходе из конденсатора.

Испарители

Испарители систем термостатирования по виду охлаждаемой среды делятся на две группы: испарители для охлаждения воздуха (газов) и испарители для охлаждения жидких хладоносителей (антифризов, фреонов и др.).

В испарителе жидкий хладагент кипит и превращается в пар за счет теплоты, отнимаемой от охлаждаемой среды, которая затем подается на охлаждение объекта термостатирования. Например, в летнее время охлаждённый воздух поступает в контейнер с изделием, принимает на себя внешний теплоприток, нагревается, следует в испаритель, охлаждается в нём и снова по контуру циркуляции поступает в контейнер. Другой пример: антифриз отводит теплоту от работающего прибора, нагревается, поступает в испаритель, отдавая полученную теплоту на фазовый переход хладагента, охлаждается и вновь поступает к прибору для отвода теплоты. Испарители, предназначенные для охлаждения воздуха и обычно его осушки, называются воздухоохладителями. Они состоят из пучка оребрённых труб, соединённых в коридорном или шахматном порядке. Пространство между кожухом и оребрёнными трубками называется живым сечением аппарата. Чтобы сконденсированные капли влаги задерживались на оребрённых поверхностях и стекали в поддон, необходимо, чтобы массовая скорость потока (ρv) не привышала 5 ... 6 кг/м2с . Если нет уверенности в выполнении этого условия, то на выходе из испарителя устанавливается сепаратор, представляющий собой жалюзийную или циклонную систему, выполняющую функции каплеуловителей.

Испарители-воздухоохладители холодильных машин работают при малых температурных напорах. Коэффициенты теплоотдачи со стороны воздуха меньше, чем со стороны кипящего ХА. Этот недостаток компенсируется установкой наружного оребрения.

Холодопроизводительность испарителя Q0 определяется количеством теплоты, которое хладоноситель должен отнять от охлаждаемого объекта плюс теплота, полученная из других источников (вентиляторов и воздуховодов):

Q0 = Ки Fu Δtm

где Ки - коэффициент теплопередачи испарителя, отнесенный к поверхности теплообмена Fu испарителя (обычно гладкой внутренней); Δtm - среднелогарифмическая разность температур между хладоносителем и хладагентом:

Δtm = (Δt1 - Δt2 )/ln (Δt1/ Δt2)

где Δt1 и Δt2 - наибольшая и наименьшая разность температур между хладоносителем и ХА. С другой стороны,

Q0 = Ga Δiu

где Ga - расход хладагента; Δiu - разность между энтальпиями выходящего пара и втекающей жидкости. Тогда испаритель и питающий его терморегулирующий вентиль должны быть рассчитаны на номинальный расход хладагента

Ga= Ки Fu Δtm/Δiu

где в общем случае Кu и Fu являются переменными величинами, зависящими от степени заполнения испарителя жидким ХА.

Степень заполнения испарителя жидким ХА влияет на энергетические показатели холодильной машины. Для большинства испарителей существует оптимальная степень заполнения, ниже и выше которой энергетическая эффективность снижается вследствие неполного использования поверхности испарителя или из-за влажного хода компрессора.