Подбор муфт и проверка на прочность основных элементов

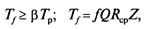

Постоянные муфты подбирают по передаваемому моменту с учетом диаметра большего из соединяемых валов. Расчетный момент

где К — коэффициент режима работы; при спокойной нагрузке К = 1,15..1,4, при переменной нагрузке К = 1,5...2, при ударной нагрузке К = 2,5„..3; Т — номинальный вращающий момент. Дополнительные данные см. в табл. П24 Приложения.

Зубчатые муфты подбирают по передаваемому моменту по формуле

где К1 — коэффициент ответственности; К2 — коэффициент условий работы; К3 — коэффициент углового смещения.

Многодисковые фрикционные муфты рассчитывают по моменту сил трения

где β — коэффициент запаса сцепления.

Предохранительную муфту со срезным штифтом рассчитывают по предельному моменту

где К — коэффициент перегрузки.

Основные элементы муфт рассчитывают следующим образом.

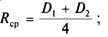

Фрикционная муфта. Расчетный момент трения

где β — коэффициент запаса сцепления, β = 1,3...1,5;

f — коэффициент трения, определяется по табл. П12 Приложения;

Rcp — средний радиус диска,

Z — число пар трущихся поверхностей;

Q — усилие пружины,

Предохранительная муфта со срезанным штифтом.

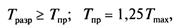

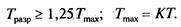

Расчетный разрушающий момент

где Тпр — предельный момент; Ттах — наибольший момент, передаваемый при нормальной работе. Таким образом:

Диаметр штифта определяют из расчета на срез:

где Q — поперечная сила,

Ас — площадь среза штифта,

dm — расчетный диаметр штифта,

z — число штифтов; τв — предел прочности на срез; R = D/2; D — диаметр окружности расположения штифта.

Часть 3 СОЕДИНЕНИЯ

Глава 16. Разъемные соединения. Резьбовые соединения

Знать типы резьбовых соединений, стандартные крепежные детали, их сравнительную оценку и области применения; основы расчета на прочность болтов при постоянной нагрузке; формулы для проектировочного расчета одиночного болта при постоянной нагрузке и уметь ими пользоваться.

Знать формулы для проверочного расчета болтов; способы разгрузки болтов; стоящих с зазором, от поперечной силы.

Резьбовые соединения — разъемные соединения с помощью крепежных деталей или резьбы, непосредственно нанесенной на соединяемые детали.

Резьба образуется путем нанесения на поверхность деталей винтовых канавок с различным профилем.

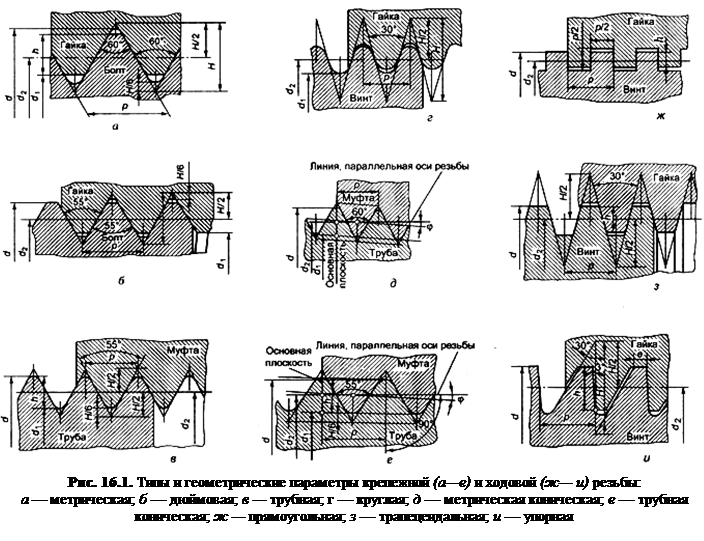

Профили резьб

Профили крепежных резьб треугольные. Основная треугольная резьба — метрическая (рис. 16.1, а) с углом профиля 60°. Метрические резьбы делятся на резьбы с крупным и мелким шагом, за основную крепежную резьбу принята резьба с крупным шагом. Метрическую резьбу обозначают буквой М и наружным диаметром резьбы; в мелких резьбах дополнительно указывают шаг резьбы.

Например, М20 — метрическая резьба с крупным шагом и наружным диаметром 20 мм; М20х1,5 — метрическая резьба с мелким шагом, равным 1,5 мм, наружным (номинальным) диаметром 20 мм.

К крепежным резьбам относится дюймовая резьба (рис. 16.1, б) с треугольным профилем (угол профиля 55°). Дюймовая резьба не стандартизована и для новых изделий не используется.

Для соединений труб применяется специальная трубная резьба (рис. 16.1, в) — мелкая дюймовая крепежно-уплотнительная резьба.За основной размер трубы, указанный в обозначении, принят внутренний диаметр.

Обозначение трубной резьбы: G1 — цилиндрическая трубная резьба, размер 1 дюйм.

В специальных случаях применяют круглые (рис. 16.1, г) и конические (рис. 16.1, д, е) резьбы.

Резьбы, применяемые для крепежа деталей, должны по возможности создавать большое трение при завинчивании и вывинчивании. Угол подъема и профиль крепежных резьб обеспечивают самоторможение — надежное стопорение гайки (винта) в любом положении. При вибрациях и переменных нагрузках самоторможения недостаточно, поэтому используют специальные стопорные детали (рис. 16.2).

В винтовых механизмах трение вредно, так как снижает КПД машины.

Профили ходовых резьб (используемых в передачах винт — гайка) обеспечивают минимальное трение в резьбе. Минимальное трение возникает в резьбе прямоугольного профиля (рис. 16.1, ж), но основной резьбой для передачи винт — гайка является трапецеидальная резьба (рис. 16.1, з), более удобная в изготовлении и более прочная, чем прямоугольная. Для механизмов с большой односторонней осевой нагрузкой (домкраты, нажимные устройства) используется упорная резьба (рис. 16.1, и)

Обозначение трапецеидальной резьбы: Тг30х40 — наружный диаметр 30 мм, шаг 4 мм.

Обозначение упорной резьбы: S30x4 — наружный диаметр резьбы 30 мм, шаг 4 мм.

Обозначения резьб представлены в табл. П31 Приложения.