Типы материалов, используемых в универсальных пакетах

Рассмотрим подробнее типы материалов, которые используются при конечно-элементных расчетах. Предварительно напомним некоторые определения из теории упругости. Материал называется изотропным (isotropic), если его свойства одинаковы во всех направлениях. Если свойства материала зависят от выбранного направления – то это анизотропный (anisotropic) материал. Анизотропный материал называется ортотропным (orthotropic), если имеются 3 взаимно ортогональных плоскости симметрии, относительно которых его характеристики постоянны, но не равны между собой. Ярким примером ортотропного материала могут служить дерево или композиты.

Строго говоря, большинство материалов, используемых в машиностроении, являются анизотропными. Например, механические свойства прокатанного листа зависят от его ориентации при прокатке (вдоль листа – поперек листа). При обычных расчетах проще считать тот же стальной лист изотропным, но для ответственных деталей, выполняемых с минимальными запасами по прочности, необходимо учитывать анизотропию материала, обусловленную технологической наследственностью.

С механической точки зрения материалы, используемые при МКЭ-расчетах, можно классифицировать также по виду зависимости между напряжением s и деформацией D при приложении нагрузки и, что важно, при ее снятии. Различают упругие и пластические материалы.

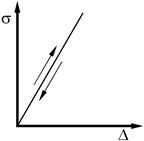

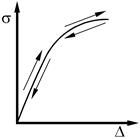

Упругий материал после снятия нагрузки возвращается в исходное состояние по той же самой траектории, как и при нагружении (рисунок 4.2.3, а, б). Остаточная деформация для него равна нулю.

Если между напряжением и деформацией для материала существует линейная зависимость (выполняется закон Гука), то такой материал называют линейно-упругим (рисунок 4.2.3, а). При этом деформация линейно зависит от напряжения как при приложении, так и при снятии нагрузки. Примером такого материала может служить сталь, когда напряжения в материале не превышают предела пропорциональности.

Нелинейно-упругий (non-linear elastic) материал имеет нелинейные, но однозначные зависимости между напряжением и деформацией, одинаковые при нагрузке и разгрузке (рисунок 4.2.3, б). После разгрузки тело восстанавливает свою форму и размеры без остаточных (пластических) деформаций. Примером такого материала может служить чугун. Разновидностью нелинейно-упругого материала является высокоэластичный (hyperelastic) материал. Он способен упруго выдерживать большие деформации, при которых относительная деформация достигает 500%. Примером такого материала может служить резина, нейлон.

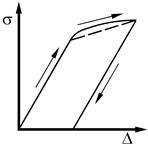

Зависимость деформации от напряжений для упруго-пластичного (elasto-plastic, bi-linear) материала имеет начальный упругий участок, за которым следует зона упрочнения (рисунок 4.2.3, в). Считается, что разгрузка происходит по прямой, параллельной упругому участку. В результате после снятия нагрузки в теле остаются пластические деформации. Диаграмму деформирования обычно аппроксимируют двумя линейными зависимостями с разными модулями упругости на упругом участке и в зоне упрочнения (штриховая линия на рисунке 4.2.3, которая аппроксимирует нелинейную зависимость в зоне упрочнения).

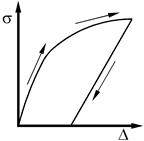

Разновидностью упруго-пластичного материала является пластичный (plastic) материал, диаграмма напряжений которого в общем случае не имеет упругого участка (рисунок 4.2.3, г). При задании упругих свойств таких материалов их диаграмма напряжений стандартно аппроксимируется не двумя, а несколькими линейными участками.

|  |  |  |

| а) | б) | в) | г) |

Рисунок 4.2.3 – Зависимости между напряжением s и деформацией D для различных материалов

При необходимости можно задать свойства материала по произвольной аналитической зависимости напряжение–деформация, или, например, теплопроводность–температура (только как функцию одного параметра). При желании можно создать новый материал со своими уникальными механическими и/или тепловыми свойствами. При использовании универсального конечно-элементного пакета в одной модели можно использовать практически любое количество различных материалов.

Линейные конечные элементы

Для конечно-элементного моделирования используются, как правило, линейные, плоские и объемные (твердотельные) элементы. В одной и той же модели в универсальных пакетах могут присутствовать все типы конечных элементов.

Линейные конечные элементы (КЭ) представляют собой линию (прямую или кривую), соединяющие два узла. При механических расчетах наиболее распространены следующие виды линейных конечных элементов:

– стержень(rod); этот КЭ работает только на растяжение и кручение. Может иметь произвольную (задаваемую пользователем или выбираемую из базы) форму поперечного сечения. Обычно используется при моделировании тросов, растяжек, подвесов и т.д.;

– балка(beam); этот КЭ работает на растяжение, изгиб, кручение. Позволяет задавать линейно по длине изменяющуюся размеры сечения, как стандартные (шестигранная труба, Z-образный профиль, тавр и т.д.), так и определяемую пользователем. Элемент также позволяет проводить расчет балок с учетом искривления тонкостенных сечений при стесненном кручении и поперечном изгибе.

– пружина(spring) представляет собой невесомый линейный элемент, обладающий жесткостью либо на растяжение, либо на кручение. Упругие свойства этого КЭ не зависят от его длины. Такой элемент может также моделировать явление вязкого демпфирования, соответственно, при растяжении или кручении;

– зазор (gap) предназначен для моделирования зазоров или натягов между элементами конструкции. Он представляет собой пружину со ступенчато изменяющейся жесткостью, например, G1 или G2. При определении параметров зазора задается значение начального зазора e0. Если деформация при нагружении меньше e0, то действует первое значение жесткости G1 (например, ноль). Если больше – то второе, G2. На растяжение и сжатие элемент работает одинаково. Помимо главного свойства – ступенчатой жесткости, этот линейный элемент позволяет задавать поперечную жесткость и коэффициенты трения раздельно вдоль осей координат.

Кроме описанных, в некоторых видах расчетов используются дополнительные типы конечных элементов, такие как:

– масса (mass) – позволяет задавать массы и моменты инерции в выбранных узлах. Используется для описания элементов исследуемой системы, жесткостью которых в данном исследовании можно пренебречь, а вот массу и момент инерции необходимо учесть при динамических расчетах. Например, слой снега на крыше практически не влияет на ее жесткость, но существенно увеличивает ее эффективную массу;

– жесткий элемент (rigid) – позволяет создавать абсолютно жесткие связи между двумя или несколькими узлами. Удобен для задания распределенной нагрузки, а также для стыковки конечных элементов разного типа (например, пластины и стержня или пластины и твердого тела);

– линия скольжения (slide line) – предназначена для моделирования линии контакта деформируемых тел при их относительном скольжении. Позволяет моделировать зону контакта тел, задавать статический и динамический коэффициенты трения между телами.

10. Плоские и объемные конечные элементы

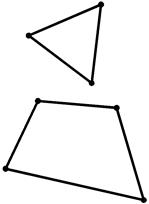

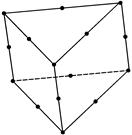

Плоские элементы предназначены для моделирования пластин, оболочек и других видов тонкостенных конструкций. Обычно используются трех- и четырехугольные плоские элементы с узлами при вершинах (рисунок 4.2.6, а), а также элементы повышенной точности (т.н. параболические элементы) с промежуточными узлами на их сторонах (показаны точками на рисунке 4.2.6, б).

|  |

| а) | б) |

Рисунок 4.2.6 – Плоские конечные элементы

Чаще всего используются следующие разновидности плоских конечных элементов:

– пластина(plate); этот плоский элемент позволяет при нагружении учесть все внутренние силовые факторы: мембранные, сдвиговые, поперечные и изгибные при относительно небольших затратах вычислительных ресурсов. В NASRTAN’е и ANSYS’е определен как элемент по умолчанию. Главная геометрической характеристикой пластины является толщина. При желании толщина пластины может быть задана разной на разным ее сторонах. В этом случае с точки зрения расчета она имитирует клин или призму. Такой подход бывает необходим при моделирования сложной 3D-геометрии плоскими конечными элементами (пластинами). Позволяет также задавать ребра или накладки из заданного материала, имитируя таким образом сложную геометрию.

Интересной разновидностью пластины является многослойная пластина (laminate). Она подобна обычной пластине, но может содержать до 90 слоев разной толщины, выполненных из разных материалов. Такой элемент удобно использовать при моделировании слоистых композитов.

Для моделирования тонких упругих пластин (в случае, когда толщина пластины многократно меньше радиусов ее изгиба) предназначена еще одна разновидность пластины – мембрана (membrane). В отличие от пластины, этот элемент воспринимает только нормальную нагрузку в своей плоскости, зато требует еще меньше ресурсов для расчета.

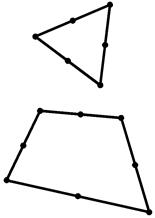

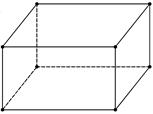

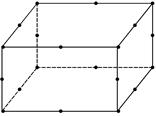

Использование линейных или пластинчатых элементов часто позволяет на порядок сократить время расчета, но наиболее универсальными являются твердотельные или объемные конечные элементы. К объемным конечным элементам относится твердотельный пространственный элемент(solid), который предназначен для построения конечно-элементой сетки в трехмерных тел произвольной формы. Обычно такие элементы имеют вид клина, призмы или параллелепипеда (рисунок 4.2.7, а). Так же, как и для пластин, можно задавать элементы повышенной точности с промежуточными узлами на их сторонах (рисунок 4.2.7, б).

|  |  |

| а) | ||

|  |  |

| б) |

Рисунок 4.2.7 – Объемные конечные элементы

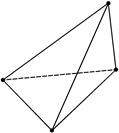

Интересной разновидностью объемного элемента является осемметричный (axisymmetric) конечный элемент. Такие элементы изображаются как плоские треугольники, но в действительности они моделируют объемное кольцо соответствующей формы (рисунок 4.2.8). Осемметричные элементы предназначены для моделирования напряженно-деформированного состояния в телах вращения (при условии осесимметричных нагрузок и закреплений).

Рисунок 4.2.8 – Оссеметричный конечный элемент

11. Пример использовании нескольких типов конечных элементов в одной модели

Многообразие видов конечных элементов и возможность их одновременного использования в одной модели позволяет оптимальным образом моделировать изделие. Эти особенности универсальных пакетов позволяют сочетать необходимую точность расчета при минимально возможных требованиях к вычислительной мощности.

Например, при моделировании железнодорожной цистерны все ее части можно описывать только твердотельными конечными элементами. Но для обеспечения мало-мальски приемлемой точности размер конечного элемента должен быть в несколько раз меньше толщины стенки цистерны, т.е. порядка нескольких миллиметров. В результате модель многометровой цистерны будет состоять из миллионов конечных элементов. Решение такой модели может занять несколько дней даже на достаточно мощной машине. Что парадоксально, в этом случае высокая точность не гарантирована, поскольку модель стенки цистерны, аппроксимированная по толщине всего двумя-тремя конечными элементами, может дать достаточно заметную погрешность.

Можно моделировать цистерну только пластинчатыми элементами. В этом случае модель самой емкости цистерны будет достаточно точной даже при больших размерах конечных элементов. Но помимо стенок, цистерна включает в себя элементы крепления, узлы заливной горловины и другие массивные элементы, весьма заметно влияющие на жесткость конструкции в целом. Моделирование их пластинчатыми элементами не обеспечит адекватной картины напряженно-деформированного состояния, что практически гарантирует заметную погрешность итогового расчета.

Наилучшим решением будет использовать пластинчатые элементы для моделирования стенок цистерны, и твердотельные элементы для моделирования массивных частей или областей со сложным напряженным состоянием. В единое целое их можно объединить, используя жесткие (rigid) элементы. Такое решение позволят обеспечить одновременно и высокую точность и высокую скорость расчета.

12. Задание параметров сетки конечных элементов

Сетку конечных элементов, в принципе, можно построить и в «ручном» режиме, указывая координаты узлов. Но чаще всего создание сетки конечных элементов происходит в автоматическом режиме, как правило, на базе геометрии детали.

Параметры сетки конечных элементов существенно влияет на точность и время выполнения конечно-элементного расчета. Важнейшими из них являются размер и форма конечного элемента.

Идеальная форма плоского элемента – равносторонний треугольник или квадрат, объемного элемента – равносторонняя пирамида или куб и т.д. Чем меньше разница между длиной сторон конечного элемента, тем меньше погрешность расчета, обусловленная самой математикой метода конечных элементов. Элементы, слишком вытянутые в одном направлении, могут негативно влиять на устойчивость проведения расчета и, опосредовано, на его точность. В универсальных пакетах существуют как средства контроля формы при построении сетки конечных элементов, так и возможность редактирования формы отдельных элементов.

Как правило, чем мельче сетка (меньше размеры конечных элементов), тем выше точность расчета. Но, если модель разбита на слишком большее число конечных элементов, то резко возрастает время расчета, а в ряде случаев (на недостаточно мощных машинах) расчет вообще становится практически невозможным. Поэтому перед разбиением геометрической модели на конечные элементы задают средний размер элемента и указывают, где необходимо сгущение или наоборот, допустимо разрежение сетки конечных элементов.

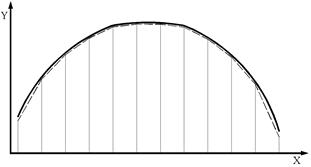

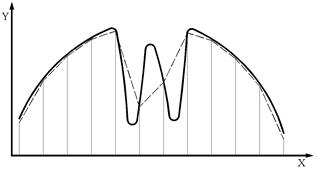

Остановимся подробней на причинах необходимости редактирования параметров сетки. При моделировании методом конечных элементов фактическая зависимость искомой функции Y от параметра X (например, значения напряжений в балке Y в зависимости от текущей координаты X) заменяется (аппроксимируется) набором отрезков. Значения расчетной функции на концах отрезков равны фактическому значению функции в этих точках. Принимается, что внутри элемента значение функции изменяется линейно.

Например, на рисунке 4.2.9 толстая линия – фактическое значение функции, а отрезки, выполненные штриховой линией – результат ее аппроксимации при выполнении расчета методом конечных элементов. Вертикальные тонкие линии показывают границы конечных элементов. Расстояние между отрезками и линией искомой функции характеризует погрешность расчета.

Если функция Y изменяется медленно и плавно (рисунок 4.2.9, а), то допустимо задавать относительно большие размеры конечных элементов. В результате даже при больших размерах конечных элементов погрешность будет невысока.

Но если функция Y имеет области, где она резко изменяется (как на рисунке 4.2.9, б-г), то результат МКЭ-расчета при аппроксимации крупными элементами может даже качественно не соответствовать реальности. Пример такой ошибки иллюстрирует рисунок 4.2.9, б. Результат расчета (штриховая линия) в центре диаграммы даже близко не соответствует фактическому значению искомой функции.

|  |

| а) | б) |

|  |

| в) | г) |

Рисунок 4.2.9 – Варианты разбиения на конечные элементы

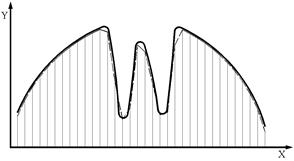

Казалось бы, существует очевидно решение – уменьшить размеры конечных элементов, как показано на рисунке 4.2.9, в. Но в результате такой модернизации резко увеличится общее число конечных элементов и, соответственно, время расчета и потребные вычислительные ресурсы.

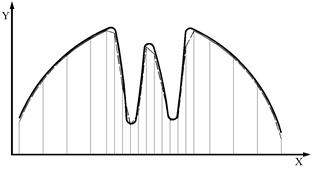

Оптимальным является вариант разбиения, показанный на рисунке 4.2.9, в. Там, где скорость изменения функции невелика, размеры конечных элементов оставляют большими. Размеры конечных элементов уменьшают только на тех участках, где функция резко изменяется. При таком подходе удается добиться того, что результаты расчета незначительно отличаются от фактических значений на всех участках изменения функции. Такую операцию еще называют сгущением сетки конечных элементов.

Сгущение сетки желательно выполнять в тех местах модели, где предполагаются резкое изменение напряжений (или, в общем случае, исследуемых параметров) по длине детали. Например, это могут быть элементы конструкции с резкими переходами в поперечных сечениях, связанными с наличием отверстий, канавок, надрезов и т.д. (т.н. концентраторы напряжений). Соответственно, менее густую сетку допустимо выполнять на участках, где напряжения меняются медленно. Кроме того, обычно сетку сгущают в окрестностях точек приложения нагрузок и закреплений, в зонах контакта тел, а также в зоне предполагаемого выпучивания при расчетах на устойчивость и собственные частоты.

Для управления густотой сеткой, которая строится на основе геометрии детали, в универсальных пакетах существуют специальные средства, что является одной из важных их особенностей, позволяющее, не теряя в точности, в десятки и сотни раз сократить время расчета сложной модели.

Безусловно, правильный выбор размеров конечных элементов требует определенного опыта, как в предметной области, так и в области конечно-элементных расчетов. Тем не менее, существуют стандартные приемы решения этой задачи. Например, часто первый расчет проводят на крупной сетке конечных элементов. Затем, на основании анализа картины распределения напряжений, намечают области, где необходимо сгустить сетку. Далее проводят несколько последовательных расчетов при постепенно уменьшающихся размерах элементов. Если после очередного уменьшения размеров элементов результаты расчета перестают заметно изменяться, то считается, что дальнейшее уменьшение размеров конечных элементов уже нецелесообразно с точки зрения повышения точности.

13. Задание нагрузок и закреплений

С математической точки зрения и нагрузки, и закрепления представляют собой граничные условия, наложенные на обобщенные перемещения узлов конечно-элементной модели исследуемого тела. При решении механической задачи единые граничные условия удобно разделять на закрепления (constraints) и нагрузки (loads). В универсальных пакетах для одной модели может быть несколько наборов произвольных (в том числе разнотипных) закреплений и нагрузок. При желании их можно комбинировать произвольным образом.

Закрепления представляют собой запрет на перемещение выбранного узла в том или ином направлении. Любой узел, в принципе, может перемещаться вдоль осей координат X, Y, Z или вращаться вокруг этих осей. Иными словами, он имеет шесть степеней свободы (degrees of freedom, DOF). Для решения механической задачи методом конечных элементов заключается в том, что исследуемое тело должно быть зафиксировано. Для этого достаточно указать на выбранные узлы конечно-элементной сетки и ограничить их степени свободы.

Иногда бывает удобно ограничить степени свободы узла, задав его координаты в цилиндрической (cylindrical) или сферической (spherical) системах координат. Например, так удобно задавать закрепление вала в радиальном подшипнике, когда необходимо запретить перемещение вдоль радиуса, но оставить возможным вращение вала и возможность его перемещение в осевом направлении.

Для механических задач нагрузка задается как сила (force) или пара сил (moment), перемещение (displacement) или угол поворота (enforced rotation) и, в некоторых специфических случаях, линейную (velocity) или угловую (rotational velocity) скорость и ускорение (acceleration, rotational acceleration). Нагрузки прикладываются к какому-то узлу (или узлам). Обычно для задания параметров нагрузки необходимо вызвать команду задание нагрузки (load) и выбрать необходимые узлы. Далее, в появившемся меню, следует выбрать значения составляющих нагрузки.

Распределенными нагрузками может быть, например, давление (pressure) или погонная сил (сила на единицу длины, force per length). Интересным видом распределенных нагрузок являются объемные нагрузки, вызванные весом тела или центробежной силой при вращении. Они прикладываемые ко всем конечным элементам, аппроксимирующим тело. После задания любого вида распределенных нагрузокмашина автоматически рассчитывает силу, приходящуюся на один узел выбранного участка конечно-элементной сетки, с учетом размера и формы конечных элементов.

К тепловым нагрузкам относится температура (temperature), тепловыделение (мощность генерации тепла на единицу объема тела, heat generation), тепловой поток (тепловая энергия, переносимая через единицу площади, heat flux). В свою очередь, одним из источников теплового потока могут быть конвективный поток (convection) и радиационное излучение (radiation). Обязательным условием при проведении любого вида теплового расчета служит задание начальной температуры тела (начальное условие).

Например, при конвективным теплообмене жидкости или газы, находящиеся в контакте с твердым телом, либо отдают ему тепло (нагревают), либо получает от него тепло (охлаждают). Количество теплоты Q, Вт, проходящее через поверхность раздела площадью S, м2, определяется зависимостью:

,

,

где a – коэффициент теплоотдачи, [a]=Вт/м2´оС; Ттело – температура твердого тела, оС; ТО.С. – температура окружающей среды (жидкости или газа), оС.

Также как и для закреплений, при задании нагрузок возможно использование не только прямоугольной (rectangular), но также цилиндрической (cylindrical) или сферической (spherical) систем координат. Это может быть удобным, например, при задании контактных сил в сопряжении «вал – втулка».

В нагрузку могут быть преобразованы и результаты предыдущего расчета, не обязательно того же вида. Например, стандартным способом задания остаточных механических напряжений в теле служат результаты теплового расчета. Неравномерный нагрев тела вызывает его неравномерное тепловое расширение. Затем деформации, вызванные тепловым расширением, преобразуются в напряжения. Параметры тепловой нагрузки подобраны таким образом, чтобы термоупругие напряжения соответствовали заданным остаточным напряжениям.

14. Виды конечно-элементных расчетов. Статические расчеты