Обработка прямозубых конических колёс дисковыми фрезами

(метод обкатки)

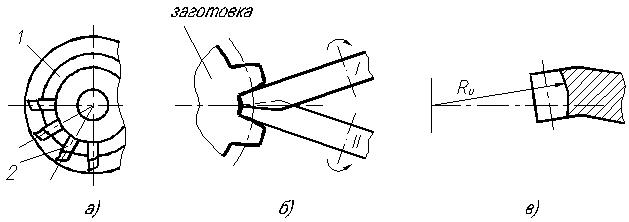

Данный способ основан на том, что обработку производят двумя дисковыми фрезами 1 (рис. а), которые образуют зуб плоского производящего колеса. Фрезы имеют резцы 2. Во время обработки фрезы I и II получают главное вращательное движение. Люлька с вращающимися фрезами и заготовка получают согласованное вращение – движение обкатки. После обработки одной впадины заготовку отводят от фрез, люлька получает ускоренное движение в обратном направлении, а заготовка получает делительный поворот для ввода фрез в следующую впадину нарезаемого колеса. При обработке обе фрезы получают вращение с одинаковой частотой, причём при вращении фрез резцы одной из них свободно проходят в промежутке между резцами другой фрезы (рис. б).

Нарезание рассмотренным способом осуществляется без подачи фрез вдоль зуба, поэтому дно нарезаемой впадины получает вогнутую поверхность с радиусом Rи (рис. в). Следует отметить, что рабочий профиль зубьев остаётся таким же, как при строгании, поэтому фрезерованные зубчатые колёса, взаимозаменяемы и могут сцепляться с зубчатыми колёсами, нарезанными на зубострогательных станках. Прочность и качество зацепления не ухудшаются.

Зубострогальный станок модели 526 (рис. 37)

Назначение – нарезает прямозубые конические колёса с диаметром до 600 мм, модулем до 8 мм и длинной образующей делительного конуса до 305 мм.

Станок работает методом обкатки. Обработку производят двумя резцами которые образуют исходный контур впадины производящего колеса. Станок работает с периодическим делением. Цикл обработки одного зуба включает в себя рабочий и холостой ход. При рабочем ходе заготовка и обкатная люлька вращаются согласованно в одну сторону, а стол с заготовкой подводят в рабочее положение. После окончания обкатки профиля зуба стол с заготовкой быстро отводят назад, а люлька на ускоренном ходу начинает вращаться в обратном направлении, причём заготовка продолжает вращаться в ту же сторону что и при рабочем ходе. К концу обратного (холостого) хода заготовка успевает повернуться на 1 зуб. Далее повторяется цикл обработки следующего зуба. Цикл обработки повторяют до тех пор, пока не произойдёт нарезание всех зубьев на заготовке.

1. Главное движение (возвратно-поступательное движение резцов) осуществляется от эл. двигателя Д

, где V – скорость резания; l – длина хода резцов, мм.

, где V – скорость резания; l – длина хода резцов, мм.

2. Движение деления обеспечивает делительный поворот заготовки за цикл работы станка. В цепи деления

3. Движение обкатки согласует вращение заготовки и люльки (плоского колеса).

В цепи обкатке

4. Движение подачи За меру круговых подач принято время обработки одного зуба t1 (в сек). Оно соответствует 1 обороту барабанного кулачка К1 и приводиться в справочниках по режимам резания. За t1 сек. электродвигатель сделает  оборотов, поэтому:

оборотов, поэтому:

Кулачки К1 и К2 управляют реверсированием цепи обкатки, механизмом Р и включением делительного механизма муфтой М, а барабанный кулачок К3 перед началом цикла обработки зуба подводит заготовку к резцам для чернового прохода на неполную высоту зуба, перед обкаткой в обратном направлении завершает подвод заготовки для чистового прохода, а в конце цикла отводит заготовку для выполнения движения деления.

В цепи угла поворота люльки ½ об. кулачка  , где θ – угол поворота люльки, за который выполняется обработка одного зуба. Он определяется практически на станке или по номограммам.

, где θ – угол поворота люльки, за который выполняется обработка одного зуба. Он определяется практически на станке или по номограммам.