Расчет рамы тележки на прочность в среде COSMOS Design STAR

Анализ прочности конструкций в среде COSMOS Design STAR включает пять последовательных шагов:

1. Подготовка геометрии для анализа. Все геометрические построения и редактирование должны производиться в системе трехмерного моделирования, т.к. COSMOS Design STAR не располагает собственными средствами моделирования.

2. Задание исходных данных: материал, нагрузки, граничные условия. При формировании нагрузок и граничных условий можно использовать предварительно определенные для ссылки точки, оси и координатные плоскости.

3. Создание конечно-элементной сетки. Параметры сетки можно варьировать, определяя средний размер элемента и выделяя области, где необходима более мелкая сетка.

4. Запуск программы анализа.

5. Визуализация результатов расчета.

Рассмотрим эту последовательность на примере расчета прочности тележки грузового тепловоза.

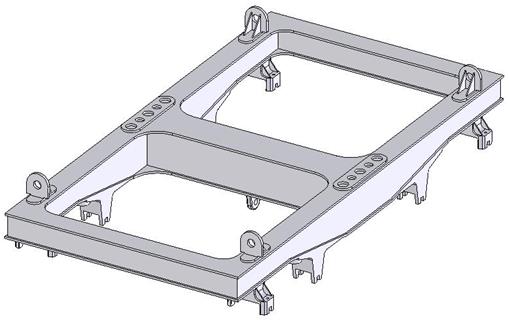

Твердотельная модель рамы тележки (рис. 6.7) создана в среде трехмерного проектирования SolidWorks.

Рис. 6.7. Твердотельная модель рамы тележки

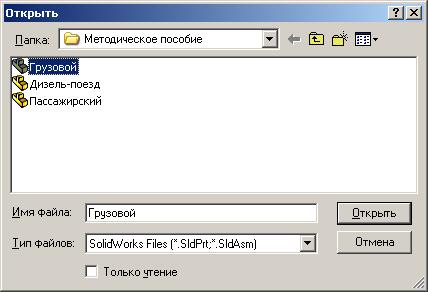

Импорт твердотельной модели в COSMOS Design STAR осуществляется следующим образом. После запуска COSMOS Design STAR выполняем File → Open. В открывшемся окне выбираем Тип файлов → SolidWorks files (*.SldRrt, *.SldAsm) и открываем нужную модель (рис. 6.8).

Рис. 6.8. Диалоговое окно открытия файла в COSMOS Design STAR

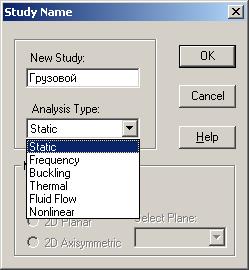

После импорта модели необходимо задать тип расчета. Для этого в верхней части дерева построения модели, нажимаем правой клавиши мыши на имя файла импортированной модели, в открывшемся меню выбираем Study → Add. В открывшемся окне Study Name (рис. 6.9) выбираем тип анализа Static (статический расчет) и вводим название расчета, в данном случае «Грузовой».

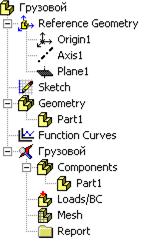

Рис. 6.9. Диалоговое окно Study Name Рис. 6.10. Дерево построения модели

После этого в дереве модели (рис. 6.10.) появится пункт с именем задания и входящие в него компоненты: Part 1 – твердотельная модель, Load/BC – нагрузки и граничные условия, Mesh – сетка, Report – файлы результатов расчета.

Далее нажатием правой клавиши мыши на пункт Part 1, открываем контекстное меню и выбираем Edit/Define Material. В открывшемся окне Material выбираем необходимый материал – в данном случае сталь AISI 1020 (качественная углеродистая сталь).

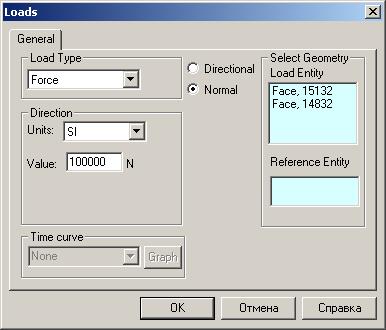

После выбора материала производится задание нагрузок и граничных условий. Как было указано выше, расчет прочности проводится при действии комбинированной нагрузки от веса кузова и силы тяги. Нажимаем правой клавиши мыши на пункт Load/BC в дереве модели. В контекстном меню выбираем Loads (нагрузки). Нагрузка от веса кузова приложена к боковым балкам рамы в местах опоры пружин второй ступени подвешивания. Удерживая клавишу CTRL, выбираем указанные поверхности. Выбранные поверхности должны появиться в списке Load Entity окна Loads (рис. 6.11). В списке Load Type (тип нагрузки) выбираем Force (сила). В списке Units (единицы измерения) выбираем SI (система СИ). Направление нагрузки задаем Normal (нормально к поверхности). Примем массу кузова локомотива равной 40 т. Следовательно, на каждую опору тележки будет приходиться 10 т. или

100000 Н. Вводим это число в окно Value (величина). Подтверждаем ввод данных нажатием кнопки ОК.

Рис. 6.11. Задание нагрузки от веса кузова

Нагрузка от силы тяги прикладывается к упорам буксовых поводков на раме тележки и направлена параллельно продольной оси тележки. Выбор поверхностей, типа нагрузки и единиц измерения производится аналогично нагрузке от веса кузова. Поскольку поверхности контакта упоров буксовых поводков не параллельны осям основной системы координат, в качестве направления нагрузки выбираем Directional. Примем силу тяги тепловоза 240 кН, следовательно, сила тяги одной тележки будет равна 120 кН. Задаем действие силы тяги по оси Х.

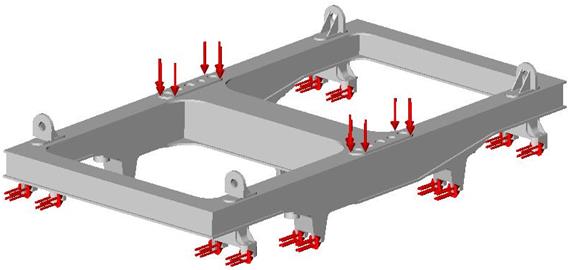

Приложенные нагрузки должны отобразиться на модели рамы, как это показано на рис. 6.12.

Рис. 6.12. Модель рамы тележки с приложенными нагрузками

Задание граничных условий состоит в наложении ограничений на перемещения определенных элементов модели. Такими элементами рамы тележки являются места опоры пружин первой ступени подвешивания и кронштейн наклонной тяги.

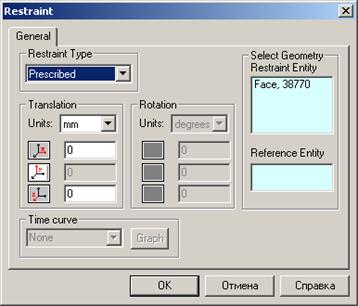

Для задания граничных условий нажимаем правой клавишей мыши на пункт Load/BC в дереве модели, выбираем в контекстном меню Restraint (ограничения). В открывшемся окне накладываем ограничения на перемещения узла крепления наклонной тяги (рис 6.13).

Рис. 6.13. Задание ограничений на перемещения узла наклонной тяги

Выбираем внутреннюю цилиндрическую поверхность кронштейна тяги. В качестве типа ограничения (Restrain Type) выбираем Prescribed (установленные). Такой тип ограничения позволяет ограничить перемещение элемента по заданным осям, но вместе с тем не ограничивает повороты элемента. Для выбранной поверхности ограничиваем продольные (по оси Х) и поперечные (по оси Z) перемещения, устанавливая соответствующие значения равными нулю. На вертикальные перемещения ограничения на накладываются.

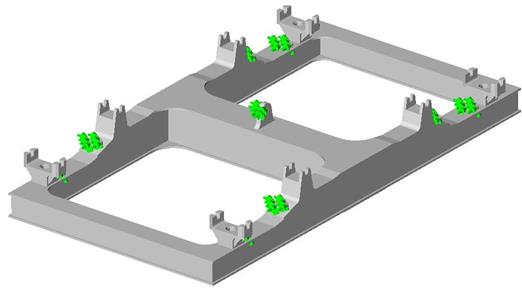

Аналогично задаем ограничения перемещения опор пружин. Единственным отличием в этом случае является ограничение перемещения этих элементов по всем трем осям (рис. 6.14).

Рис. 6.14. Модель рамы тележки с заданными ограничениями

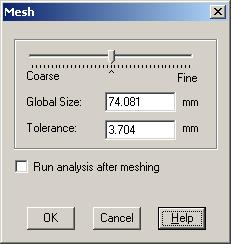

Следующий шаг расчета – разбиение модели на конечные элементы (создание сетки). Для создания сетки нажимаем правой клавишей мыши пункт Mesh (сетка) в дереве модели. В контекстном меню выбираем Create (создать). В открывшемся диалоговом окне (рис. 6.15) система предлагает пользователю средний размер конечных элементов и допуск размера элементов, базирующийся на оценке объема и площади поверхности модели.

При необходимости эти величины могут быть изменены. Уменьшение размера элементов повышает точность решения и в некоторых случаях позволяет решить проблемы с созданием сетки на сложных моделях. Увеличение размера элементов уменьшает время решения задачи при снижении точности решения. Предлагаемый по умолчанию размер сетки является компромиссом между точностью и временем расчета.

Для повышения точности расчета без уменьшения глобального размера конечных элементов рекомендуется применять процедуру Automatic Transition, которая позволяет автоматически уменьшать размер сетки конечных элементов в областях с резкими градиентами геометрии.

Рис. 6.15. Окно задания размера сетки конечных элементов

Для активации процедуры необходимо выполнить в главном меню Tools → Options → Mesh. На выбранной закладке Mesh в области Mesh Control активировать параметр Automatic Transition. На рис. 6.16 приведена конечно-элементная модель рамы тележки при построении которой была использована процедура Automatic Transition.

Рис. 6.16. Конечно-элементная модель рамы тележки

Для запуска расчета в дереве модели нажимаем правой клавишей мыши на значок с именем задачи и в контекстном меню выбираем Run (запустить).

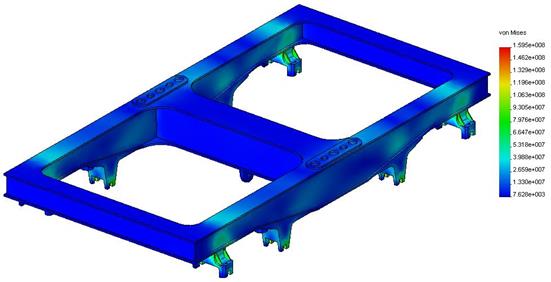

Рис. 6.17. Распределение напряжений в раме тележки

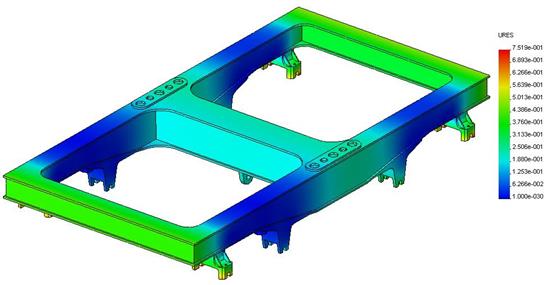

Рис. 6.18. Перемещения элементов рамы тележки

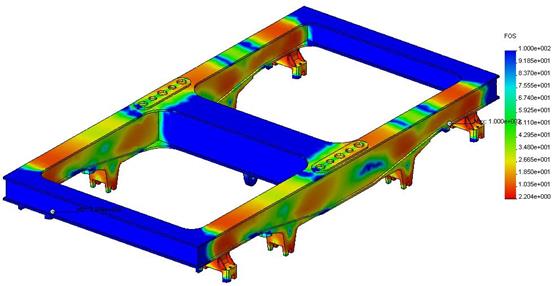

Рис. 6.19. Распределение запаса прочности

После завершения расчета в дереве модели создаются папки с результатами. Основными результатами расчета на прочности являются напряжения и перемещения в элементах конструкции (рис. 6.17, 6.18). Результаты расчета напряжений и перемещений в элементах рамы тележки представлены в виде цветовой гаммы распределения этих величин. Шкала, расположенная справа от результатов расчета позволяет достаточно точно определить значения рассчитанных величин в интересующих элементах модели. Также средства COSMOS Design STAR позволяют при необходимости определить точные значения рассчитанных величин в заданных точках. Так например напряжения в листах боковых балок в месте установки упоров буксовых поводков составляют 6,5·107…7,5·107 Н/м2, максимальные напряжения в местах опоры пружин первой ступени рессорного подвешивания составляют 4·107 Н/м2.

Значения перемещения концевых балок тележки, как видно на рис. 6.18 составляют 4,4·10-1 м. Максимальные перемещения получают нижние части упоров буксовых поводков непосредственно воспринимающие тяговые и тормозные усилия. Величина их перемещений составляет 7,5·10-1 м.

Результаты расчета характеризуются минимальным значением запаса прочности в элементах рамы тележки. Распределение запаса прочности по объему модели приведено на рис. 6.19. Например, в соответствии с цветовой гаммой распределения запас прочности при рассматриваемом типе нагрузки запас прочности в местах соединения концевых и боковых балок составляет

Значение минимального запаса прочности должно составлять не менее 1,8. Это гарантирует необходимые эксплуатационные качества рамы тележки на весь срок службы локомотива.