Средства механизации для спуско-подъемных операций

Лекция 13

Средства механизации для спуско-подъемных операций

Средства механизации спуско-подъемных операций могут предназначаться для механизации отдельных операций, группы операций или всех операций. В первом и втором случаях механизацию принято называть частичной, в последнем - комплексной. При синхронности и автоматическом управлении комплексно-механизированными спускоподъемными операциями они считаются автоматизированными.

Впервые проблема механизации спуско-подъемных операций при текущем, а в значительной степени и при капитальном ремонте и освоении скважин со значительным эффектом была решена по технологии, предложенной г.В. Молчановым. В основу решения этой проблемы были положены результаты анализа трудоемкости операций, позволивших количественно определить предельные эффекты по ускорению и облегчению выполнения каждой из операций в случае ее механизации и дать оценку целесообразности механизации.

Процессы спуска и подъема колонн штанг и труб наиболее трудоемки в общем комплексе работ, связанных с подземным ремонтом. В свою очередь, входящие в состав этих работ операции свинчивания и развинчивания резьбовых соединений колонн также являются наиболее трудоемкими. Время на свинчивание и развинчивание труб в ряде случаев составляет до 2/3 всего времени спускоподъемных операций. Эти операции связаны не только с собственно процессом свинчивания-развинчивания, но и с установкой и съемом ключей, элеваторов, а также их перемещением. К специфике работ, выполняемых при подземном ремонте скважин, относится также и подготовка оборудования, его монтаж на устье скважины, выполняемый, как правило, вручную. Учитывая кратковременность работ при выполнении текущего подземного ремонта и значительное число скважин, подвергаемых ремонту, задача снижения трудоемкости как подготовительно-заключительных, так и собственно работ, выполняемых при подземном ремонте, была и будет достаточно актуальной.

Решается данная задача механизацией трудоемких процессов, комплексной механизацей операций подземного ремонта, а также снижением трудоемкости подготовительно-заключительных операций путем уменьшения массы оборудования, применяемого при ремонте. Для снижения их трудоемкости разработан комплекс механизмов, позволяющих проводить спуско-подъемные операции по прогрессивной технологии, исключающей перенос элеваторов вручную от устья скважины к мосткам (и наоборот), а также механизировать процессы свинчивания и развинчивания.

Учитывая все это, к основным характеристикам оборудования описываемой группы относятся:

- диаметры труб и штанг, для работы с которыми предназначено оборудование;

- продолжительность выполнения отдельных операций;

- масса инструмента или его составных частей, перемещаемых

при проведении ремонта скважины и подготовке к нему.

Остальные параметры, по существу, производные, например: крутящие моменты, обеспечиваемые при выполнении операций по свинчиванию и развинчиванию резьбовых соединений колонн штанг и труб; частота вращения рабочих органов ключей; мощность привода и Т.П.

Трубные механические ключи

Трубный механический ключ должен обеспечивать свинчивание резьбовых соединений с таким крутящим моментом, при котором гарантируется их герметичность. Для насосно-компрессорных труб используют коническую резьбу трапециевидного профиля. Герметичность резьбовых соединений обеспечивается за счет натяга, создаваемого при свинчивании. Механическая энергия, необходимая для свинчивания, расходуется на трение скольжения поверхностей резьбы труб и муфты и на их упругую деформацию при затяжке соединения.

Экспериментальные исследования показали, что крутящий момент от угла поворота труб M = f(φ)при их свинчивании зависит от: степени изношенности резьб (в том числе и от числа циклов свинчивания-развинчивания данного резьбового соединения); состояния поверхности резьбы; конструкции труб (гладкие и равнопрочные); наличия смазки и ее типа; точности изготовления резьбы.

Максимальный крутящий момент, необходимый для затяжки резьбового соединения, можно определить по формуле:

Мкр = рbµ1F,

где р - контактное давление, обеспечивающее герметичность стыка;

b- средний радиус конической поверхности соприкосновения трубы и муфты;

µ11 - приведенный коэффициент трения,

µ1 =µ /sin β /2,

β- угол профиля резьбы (= 600);

µ = 0,1 - коэффициент трения скольжения поверхностей резьбы ;

F - площадь поверхности соприкосновения трубы и муфты.

Свинчивание резьбового соединения с крутящим моментом меньше необходимого приводит к утечкам пластовой жидкости из внутренней полости НКТ в затрубное пространство. В результате уменьшается КПД подъемника, а также возможен промыв и разрушение резьбового соединения.

Свинчивание резьбового соединения с повышенным крутящим моментом приводит к увеличению износа резьбы вследствие вытеснения пленки смазки, разделяющей трудящиеся поверхности, и появлению таких нежелательных явлений, как схватывание, образование задиров и т.д.

Крутящий момент, необходимый для развинчивания резьбового соединения колонны труб, может превышать момент, необходимый при их закреплении, на 15-20%. Это обусловлено, прежде всего, увеличением коэффициента трения до значения, соответствующего трению покоя.

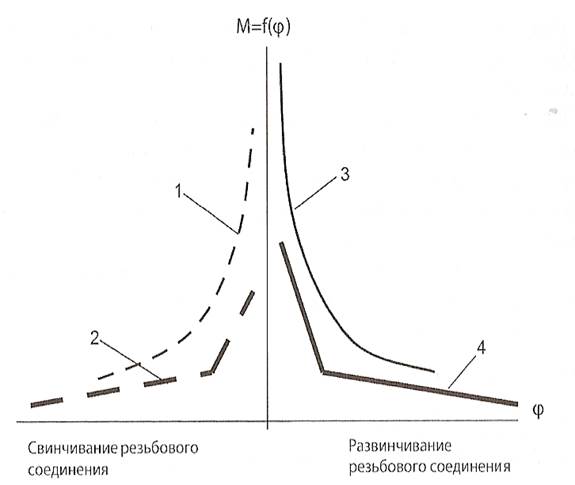

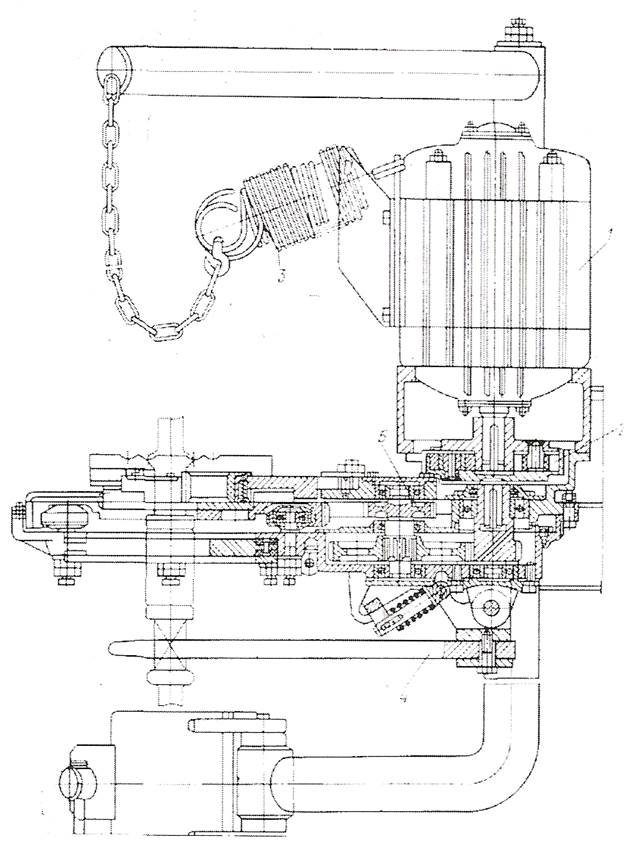

В отличие от ключей, применяемых в бурении и предусматривающих раскрепление и закрепление резьбовых соединений отдельным инструментом или узлом, ключи для ПРС должны обеспечивать выполнение всего цикла сборки и разборки резьбового соединения. Решение этой задачи осложняется тем, что обеспечиваемый ключом крутящий момент в процесс е свинчивания или развинчивания одного резьбового соединения изменяется в широком диапазоне (рис. 12.1 О) и кратность его изменения может достигать 1:8 - 1:10.

Рис. 12.10.

3аисимость величины крутящего момента,

необходимого для свинчивания (1, 2) и развинчивания (3,4) резьбового соединения НКТ (1, 3) и штанг (2, 4)

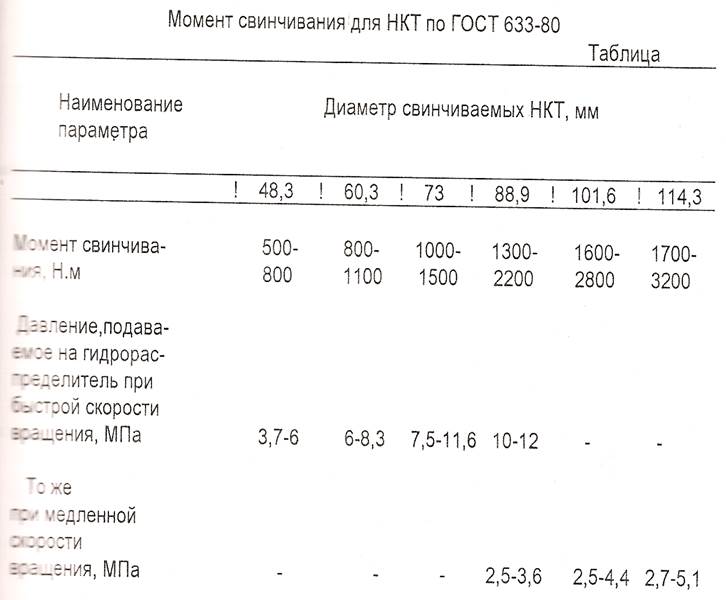

И при свинчивании, и при отвинчивании - эти пиковые моменты прикладываются лишь на 0,75-1,3 оборота резьбы. На остальных оборотах вращающий момент в десятки раз меньше максимального. С увеличением диаметров труб максимальные моменты увеличиваются, с уменьшением - уменьшаются. Для прочности и герметичности резьбового соединения момент свинчивания для каждого типоразмера НКТ должен быть строго определенным, а момент отвинчивания, развиваемый трубным ключом, должен обеспечить отвинчивание резьбы трубы наибольшего диаметра, на который рассчитан ключ. Момент крепления резьбового соединения НКТ для равнопрочных труб диаметрами 48, 60, 73, 89 мм приближенно должен равняться соответственно 1,0; 1,7; 2,5 и 3,3 кН·м.

Компоновка ключа и приемы работы с ним определяются способом установки его в рабочее положение. Применяются ключи, которые по технологии установки на колонну труб можно разделить на неразрезные и разрезные.

Ключи первой группы устанавливаются постоянно на устье скважины на все время выполнения работ по спуску или подъему колонны труб, ключи второй группы располагаются рядом со скважиной и надвигаются на колонну только во время выполнения операции. Соответственно в конструкции ключей первой группы предусмотрено наличие корпуса кольцевой формы, охватывающей колонну НКТ. Конструкция ключей второй группы характерна наличием проема, обеспечивающего установку ключа или его узлов на устье скважины.

Ключи с неразрезным корпусом легче, долговечнее и не требуют выполнения операции по надвижению на трубы. При этом монтаж и демонтаж на устье скважины связан с использованием специальных технологических патрубков, которые позволяют выполнить их при наличии колонны НКТ, спущенной в скважину. (В определенном смысле ключи этого типа имеют компоновку, аналогичную ротору.) Масса и стоимость ключей подобного типа ниже аналогичных показателей ключей с разрезным корпусом.

Ключи с разрезным корпусом тяжелее, их детали подвергаются более интенсивному изнашиванию вследствие наличия проема. Перед выполнением операции ключ должен быть надвинут на колонну труб. При этом в отведенном положении ключ не мешает выполнению других операций подземного ремонта.

В трубных ключах с механическим приводом необходимый момент при свинчивании или развинчивании соединения достигается несколькими путями.

1. Использованием двигателей повышенной мощности, что позволяет выполнить кинематическую схему наиболее просто. Однако при применении электропривода возрастают габариты и масса ключа, что делает работу с ним менее удобной. Кроме того, увеличивается трудоемкость подготовительно-заключительных работ. Только развитие объемного гидропривода и создание гидравлических двигателей с высокой удельной мощностью позволило использовать подобное решение при обеспечении приемлемых весовых характеристик. При гидроприводе момент свинчивания регулируется переливным клапаном гидросистемы, шкала которого оттарирована на положения, соответствующие диаметрам и типам резьб. Этот способ точней и надежней, чем при электроприводе.

2. Применением кинематических схем с двухступенчатыми редукторами, в которых при низкой скорости происходит крепление (раскрепление) резьбового соединения, а при высокой - его свинчивание. Недостаток подобного решения - усложнение всего механизма, снижение его надежности, а также усложнение работы с ключом вследствие необходимости переключения скоростей при каждом цикле работ.

3. Применением аккумуляторов, накапливающих энергию в период, когда для вращения резьбового соединения необходим минимальный крутящий момент, и отдающих ее при креплении резьбового соединения.

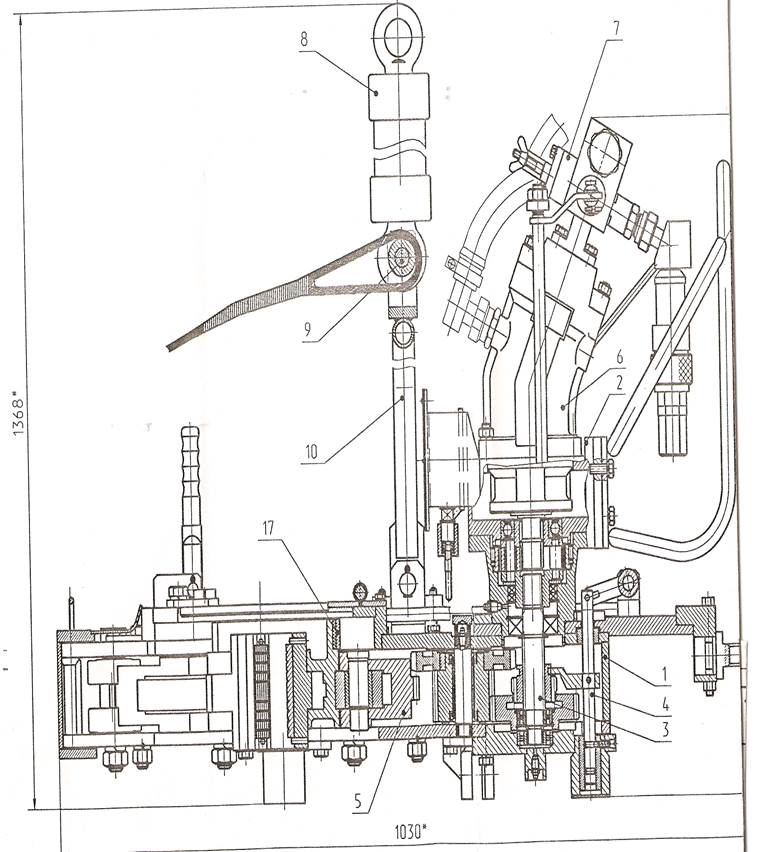

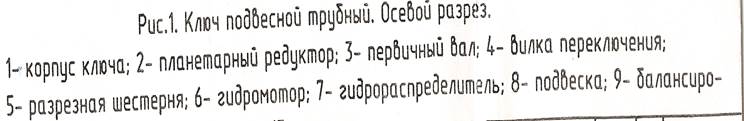

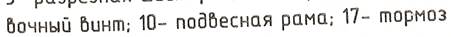

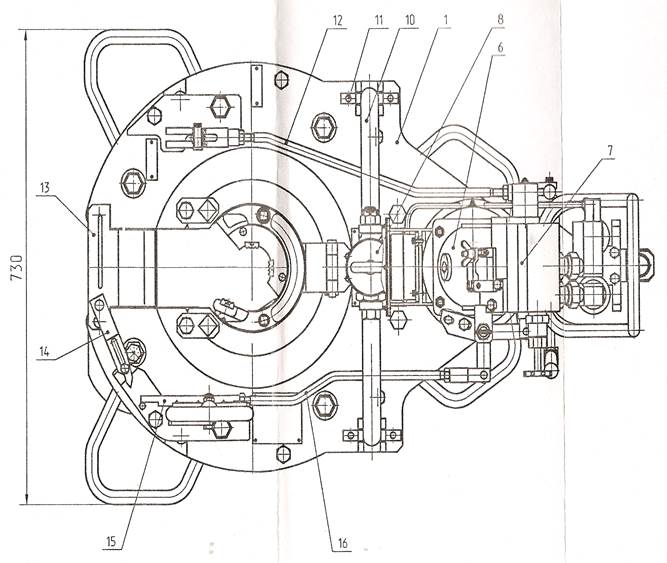

УСТРОЙСТВО И РАБОТА

В корпусе ключа (П03.1 РИС.1) расположен планетарный редуктор (П03.2 РИС.1и РИС.6), состоящий из неподвижной шестерни (ПОЗ.26), вращающегося в подшипниках (ПОЗ.30 и П03.31).

Водило шлицевым соединением связано с первичным валом (поз.3 РИС.1 и рис.3) редуктора ключа.

Редуктор ключа - двухступенчатый, двухскоростной.

Скорости переключаются через систему тяг (ПОЗ.12 РИС.2) вилкой пере-ключения передач (поз.4 РИС.1 и рис.3).

Редуктор приводит во вращение разрезную шестерню (ПОЗ.5 РИС.1 и рис.7). Шестерня разрезная центрируется роликами (ПОЗ.18 рис.3). В первый момент, когда разрезная шестерня приходит во вращение, трубозажимное устройство (челюстедержатель ПОЗ.25 РИС.7), удерживаемый от вращения зажимной лентой пружинного фрикционного тормоза (ПОЗ.17 РИС.1 и РИС.8), остается на месте. Один из двухосях (ПОЗ.20 РИС.7 и рис.4) в разрезной шестерне, накатывается на подвижную, закрепленную на оси (поз.21 РИС.3) в челюстедержателе, челюсть (ПОЗ.22 рис.3) и прижимает ею трубу НКТ к неподвижной челюсти (поз.23 рис.3).

После этого челюстедержатель начинает вращаться с разрезной шестерней и трубой Н КТ как одно целое.

В трубозажимное устройство случайно могут быть установлены челюсти, не соответствующие размеру НКТ. Чтобы это не привело к поломкам механизма, в головке челюсти предусмотрен выступ. Если ролик разрезной шестерни, дойдя до крайнего допустимого положения, не зажал НКТ, выступ на головке челюсти упирается в корпус челюстедержателя (см. рис.3) и челюстедержатель начинает вращаться вместе с разрезной шестерней.

Когда процесс свинчивания (или развинчивания) закончен, делается реверс гидромотора и на хвостовой выступ подвижной челюсти накатывается один из двух. крайних малых роликов (ПОЗ.24 рис.3) разрезной шестерни, открывая ее и давая возможность снять ключ с колонны труб. Если реверсивное движение вовремя не остановили, то малый ролик заклинивает подвижную челюсть между большим и малым роликом и челюстедержатель с открытой челюстью вращается с разоезной шестерней как одно целое.

Для перехода с процесса свинчивания на процесс развинчивания (или наоборот) подвижную и неподвижную челюсть в челюстедержателе меняют местами на ось, где была подвижная челюсть, устанавливают неподвижную челюсть и наоборот. Тогда подвижная челюсть зажимает НКТ противоположным большим роликом разрезной шестерни при противоположном направлении вращения.

Открывается подаижная челюсть также противоположным малым роликом разоезной шестерни .

На корпусе планетарного редуктора (см. РИС.1) расположен гидромотор (поз6 рис.1) аксиально-поршневой нерегулируемый. На верхней крышке гидрмотора установлен трехпозиционный гидрораспределитель (ПОЗ.7 рис.1) с пружинным возвратом золотника (ПОЗ.34 РИС.9) в нейтральную позицию (изображено на рис.9).

Гидрораспределитель имеет отрицательное перекрытие, т.е. в нейтральном положении все полости корпуса соединены с линией слива "Т".

При перемещении золотника в левую рабочую позицию (втулка ПОЗ.35 упирается во втулку поз. 36, золотник выдвигается. из корпуса), рабочее окно "Е" соединяется с нагнетательной линией "Р", отсекаясь от линии слива "Т", а окно "Д" отсекается от нагнетательной линии "Р", соединяясь с линией слива "Т". Гидромотор начинает вращаться в одну сторону.

После отпускания рукоятки управления пружина (поз.37 РИС.9) возвращает золотник в нейтральное положение. При перемещении золотника в правую рабочую позицию (втулка ПОЗ.36 упирается во втулку ПОЗ.35, золотник втягивается в корпус распределителя), рабочее окно "Д" соединяется с нагнетательной линией «Р» а окно "Е" соединяется с линией слива "Т". Гидромотор начинает вращаться в .обратную сторону.

Для разгрузки органов управления распределителем, в центральной части золотника выполнены разгрузочные канавки "К".

Для того, чтобы не повредить резьбу при свинчивании НКТ, на напорном штуцере "Р" гидрораспределителя устанавливается манометр, переградуированный на указание крутящего момента, развиваемого ключом.

Для смазки подшипников, на ключе установлены пресс-масленки (ПОЗ.26 рис.4). Часть масленок защищена резь6овыми пробками (ПОЗ.27 рис.4).

При необходимости для удержания колонны НКТ от проворачивания в клиновом захвате, пользуются стопорным устройством (см. РИС.1 О).

Снизу к корпусу ключа присоединяется цилиндр подвески стопорного устройства (ПОЗ.39 РИС.1 О). Он подвешен на пружинах (поз.40 РИС.1 О) и имеет возможность перемещаться вверх-вниз в процессе свинчивания-развинчивания. Для развинчивания стопорное устройство вставляется в окно цилиндра так, чтобы зажимная челюсть (поз.41 РИС.1 О) находилась справа (изображено на РИС.1 О), а для процесса свинчивания, стопорное устройство переворачивается так, что зажимная челюсть оказывается слева.

Ключ устанавливается так, чтобы челюсти захватили трубу НКТ. Защелку рычага (поз.42 РИС.1 О) вставляют в паз зажимной челюсти. При этом все четыре звена ручной поддержки разворачиваются к оси симметрии ключа и труба НКТ зажимается в челюстях ручной поддержки. После окончания процесса свинчивания (или развинчивания), делается реверс двигателем, челюсти ключа раскрываются и рычаг может быть снят с зажимной челюсти.

С целью обеспечения безопасности зев ключа в процессе работы перекрывается дверцей (поз.13 РИС.2). При заходе ключа на Н КТ, труба нажимает на рычаг дверцы и дверца закрывается. При открытой дверце палец предохранительного рычага дверцы (поз.14 РИС.2) входит в паз наконечника тяги (ПОЗ.15 рис.2) распределителя (ПОЗ.16 РИС.2) и заклинивает тягу. Таким образом гарантируется невозможность случайного включения ключа при открытой дверце.

Ключ к агрегату подвешивается на пружинной подвеске (ПОЗ.8 РИС.1 и рис.11), обеспечивающей свободное перемещение ключа вверх и вниз в процессе свинчивания-развинчивания.

Нижнее кольцо пружинной подвески установлено на балансировочный винт (поз.9 РИС.1). При вращении балансировочного винта точка подвески перемещается поперек ключа, это дает возможность выравнивать ключ от боковых кренов. Вворачивая или выворачивая болты (ПОЗ.11 РИС.2) в кронштейнах подвесной рамы (ПОЗ.10 РИС.1), можно выравнивать ключ горизонтально в осевом направлении. Горизонтальное положение обеспечивает нормальную работу ключа при захвате НКТ.

ПОРЯДОК УСТАНОВКИ

Ключ подвешивается за верхнее кольцо пружинной подвески на стальном канате в точке, достаточно высоко расположенной, чтобы обеспечить свободное манипулирование ключом.

Хвостовик ключа закрепляется растяжками в обе стороны под углом 900 к оси ключа.

Растяжки должны располагаться горизонтально. Перекос ключа вызывает повреждение труб, уменьшение срока службы плашек и проскальзывание ключа.

Длина растяжки должна быть подобрана таким образом, чтобы они не стягивали ключ с трубы (короткие растяжки) и в то же время не провисали при заведенном на трубу ключе.

Горизонтальное положение ключа обеспечивается проворачиванием балансировочного винта в верхней части подвески и винтами установки подвески в нижних частях подвесного рычага.

После подвешивания и балансировки ключа производится подсоединение сливного и напорного рукавов высокого давления, а также дренажного шланга с гидромотора. При этом следует проверить полное свинчивание предохранительных муфт рукавов высокого давления.

8 ПОРЯДОК РАБОТЫ

Перед началом свинчивания ключом колонна НКТ должна быть посажена на клинья клинового захвата. Резьбовой разъем свинчиваемых-развинчиваемых должен позволять захватывать тело трубы выше муфты.

Ограждающую дверцу открыть и завести ключ на трубу. Дверца при этом должна захлопнуться.

3авести свинчиваемую трубу без перекоса на замок нижней трубы. После этого включить быструю скорость и вращать НКТ.

Если свинчиваемые НКТ требуют повышенного момента свинчивания, то следует переключить ключ на медленную скорость и затянуть соединение. Крутящий момент определяется давлением, на который настраивается предохранительный клапан (см. таблицу).

После свинчивания сделать реверс гидромотора, челюсти откроются и ключ: может быть снят с НКТ.

Операция развинчивания производится аналогично операции свинчивания с той разницей, что при раскреплении ключ включается на медленную скорость, а потом переводится на быструю.

Если клиновой захват не удерживает колонну от проворота в клиньях (при малом весе колонны), применяют ручное стопорное устройство (см. РИС.1 О). Следить за соответствием момента свинчивания согласно таблице - по указателю крутящего момента, установленного возле гидромотора

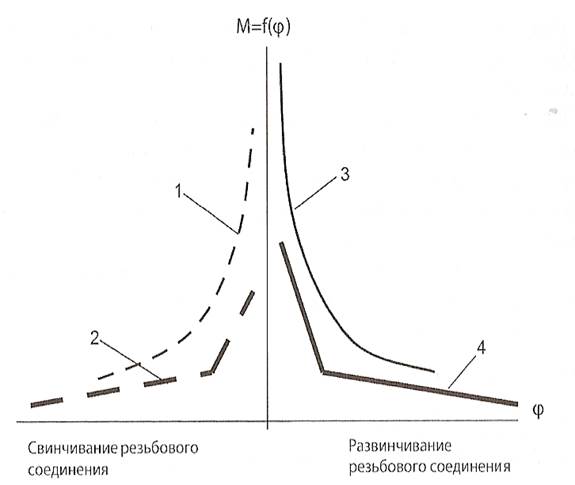

Ключ АШК-М

Гидроключ ГКШ-300

Состав изделия:

в состав изделия входят следующие основные узлы (см. Рис.):

- редуктор зубчатый (поз.1);

- шестеренный гидромотор FM 30.61-19Т (пр-во Италия) (поз.2);

- гидрораспределитель SD14 (поз.3) с клапаном давления (пр-во Италия) (поз.9);

- рычаг управления гидромотора (поз4);

- поддерживающий гаечный ключ для штанг d16 мм (5/8"), d19 мм (3/4 "), d22

(7/8") (поз.5);

- цилиндр подвески (поз.6);

- подвеска (поз.7);

- затворы (поз.8);

- манометр (поз.10);

- ротор в сборе с челюстями 5/8"-3/4"-7/8" (поз.11).

Дополнительно изделие комплектуется узлами и устройствами, применяемыми при монтаже и других видах работ:

- шланг РВД25.110.4000.0,З.12/12.МЗЗх1,5/МЗЗх1,5-У1;

- узел внутреннего кольца для штанги d25 (1");

- поддерживающий гаечный ключ для штанги d25 (1");

- инструмент предохранительный для безопасной установки внутреннего кольца;

- ролик-хомут;

- хомут;

- стальной канат d12 мм;

- коушы под канат d12мм;

- зажимы под канат

- масляный шприц;

- быстроразъемное cоединение;

- комплект запасных частей.

Лекция 13

Средства механизации для спуско-подъемных операций

Средства механизации спуско-подъемных операций могут предназначаться для механизации отдельных операций, группы операций или всех операций. В первом и втором случаях механизацию принято называть частичной, в последнем - комплексной. При синхронности и автоматическом управлении комплексно-механизированными спускоподъемными операциями они считаются автоматизированными.

Впервые проблема механизации спуско-подъемных операций при текущем, а в значительной степени и при капитальном ремонте и освоении скважин со значительным эффектом была решена по технологии, предложенной г.В. Молчановым. В основу решения этой проблемы были положены результаты анализа трудоемкости операций, позволивших количественно определить предельные эффекты по ускорению и облегчению выполнения каждой из операций в случае ее механизации и дать оценку целесообразности механизации.

Процессы спуска и подъема колонн штанг и труб наиболее трудоемки в общем комплексе работ, связанных с подземным ремонтом. В свою очередь, входящие в состав этих работ операции свинчивания и развинчивания резьбовых соединений колонн также являются наиболее трудоемкими. Время на свинчивание и развинчивание труб в ряде случаев составляет до 2/3 всего времени спускоподъемных операций. Эти операции связаны не только с собственно процессом свинчивания-развинчивания, но и с установкой и съемом ключей, элеваторов, а также их перемещением. К специфике работ, выполняемых при подземном ремонте скважин, относится также и подготовка оборудования, его монтаж на устье скважины, выполняемый, как правило, вручную. Учитывая кратковременность работ при выполнении текущего подземного ремонта и значительное число скважин, подвергаемых ремонту, задача снижения трудоемкости как подготовительно-заключительных, так и собственно работ, выполняемых при подземном ремонте, была и будет достаточно актуальной.

Решается данная задача механизацией трудоемких процессов, комплексной механизацей операций подземного ремонта, а также снижением трудоемкости подготовительно-заключительных операций путем уменьшения массы оборудования, применяемого при ремонте. Для снижения их трудоемкости разработан комплекс механизмов, позволяющих проводить спуско-подъемные операции по прогрессивной технологии, исключающей перенос элеваторов вручную от устья скважины к мосткам (и наоборот), а также механизировать процессы свинчивания и развинчивания.

Учитывая все это, к основным характеристикам оборудования описываемой группы относятся:

- диаметры труб и штанг, для работы с которыми предназначено оборудование;

- продолжительность выполнения отдельных операций;

- масса инструмента или его составных частей, перемещаемых

при проведении ремонта скважины и подготовке к нему.

Остальные параметры, по существу, производные, например: крутящие моменты, обеспечиваемые при выполнении операций по свинчиванию и развинчиванию резьбовых соединений колонн штанг и труб; частота вращения рабочих органов ключей; мощность привода и Т.П.

Трубные механические ключи

Трубный механический ключ должен обеспечивать свинчивание резьбовых соединений с таким крутящим моментом, при котором гарантируется их герметичность. Для насосно-компрессорных труб используют коническую резьбу трапециевидного профиля. Герметичность резьбовых соединений обеспечивается за счет натяга, создаваемого при свинчивании. Механическая энергия, необходимая для свинчивания, расходуется на трение скольжения поверхностей резьбы труб и муфты и на их упругую деформацию при затяжке соединения.

Экспериментальные исследования показали, что крутящий момент от угла поворота труб M = f(φ)при их свинчивании зависит от: степени изношенности резьб (в том числе и от числа циклов свинчивания-развинчивания данного резьбового соединения); состояния поверхности резьбы; конструкции труб (гладкие и равнопрочные); наличия смазки и ее типа; точности изготовления резьбы.

Максимальный крутящий момент, необходимый для затяжки резьбового соединения, можно определить по формуле:

Мкр = рbµ1F,

где р - контактное давление, обеспечивающее герметичность стыка;

b- средний радиус конической поверхности соприкосновения трубы и муфты;

µ11 - приведенный коэффициент трения,

µ1 =µ /sin β /2,

β- угол профиля резьбы (= 600);

µ = 0,1 - коэффициент трения скольжения поверхностей резьбы ;

F - площадь поверхности соприкосновения трубы и муфты.

Свинчивание резьбового соединения с крутящим моментом меньше необходимого приводит к утечкам пластовой жидкости из внутренней полости НКТ в затрубное пространство. В результате уменьшается КПД подъемника, а также возможен промыв и разрушение резьбового соединения.

Свинчивание резьбового соединения с повышенным крутящим моментом приводит к увеличению износа резьбы вследствие вытеснения пленки смазки, разделяющей трудящиеся поверхности, и появлению таких нежелательных явлений, как схватывание, образование задиров и т.д.

Крутящий момент, необходимый для развинчивания резьбового соединения колонны труб, может превышать момент, необходимый при их закреплении, на 15-20%. Это обусловлено, прежде всего, увеличением коэффициента трения до значения, соответствующего трению покоя.

В отличие от ключей, применяемых в бурении и предусматривающих раскрепление и закрепление резьбовых соединений отдельным инструментом или узлом, ключи для ПРС должны обеспечивать выполнение всего цикла сборки и разборки резьбового соединения. Решение этой задачи осложняется тем, что обеспечиваемый ключом крутящий момент в процесс е свинчивания или развинчивания одного резьбового соединения изменяется в широком диапазоне (рис. 12.1 О) и кратность его изменения может достигать 1:8 - 1:10.

Рис. 12.10.

3аисимость величины крутящего момента,

необходимого для свинчивания (1, 2) и развинчивания (3,4) резьбового соединения НКТ (1, 3) и штанг (2, 4)

И при свинчивании, и при отвинчивании - эти пиковые моменты прикладываются лишь на 0,75-1,3 оборота резьбы. На остальных оборотах вращающий момент в десятки раз меньше максимального. С увеличением диаметров труб максимальные моменты увеличиваются, с уменьшением - уменьшаются. Для прочности и герметичности резьбового соединения момент свинчивания для каждого типоразмера НКТ должен быть строго определенным, а момент отвинчивания, развиваемый трубным ключом, должен обеспечить отвинчивание резьбы трубы наибольшего диаметра, на который рассчитан ключ. Момент крепления резьбового соединения НКТ для равнопрочных труб диаметрами 48, 60, 73, 89 мм приближенно должен равняться соответственно 1,0; 1,7; 2,5 и 3,3 кН·м.

Компоновка ключа и приемы работы с ним определяются способом установки его в рабочее положение. Применяются ключи, которые по технологии установки на колонну труб можно разделить на неразрезные и разрезные.

Ключи первой группы устанавливаются постоянно на устье скважины на все время выполнения работ по спуску или подъему колонны труб, ключи второй группы располагаются рядом со скважиной и надвигаются на колонну только во время выполнения операции. Соответственно в конструкции ключей первой группы предусмотрено наличие корпуса кольцевой формы, охватывающей колонну НКТ. Конструкция ключей второй группы характерна наличием проема, обеспечивающего установку ключа или его узлов на устье скважины.

Ключи с неразрезным корпусом легче, долговечнее и не требуют выполнения операции по надвижению на трубы. При этом монтаж и демонтаж на устье скважины связан с использованием специальных технологических патрубков, которые позволяют выполнить их при наличии колонны НКТ, спущенной в скважину. (В определенном смысле ключи этого типа имеют компоновку, аналогичную ротору.) Масса и стоимость ключей подобного типа ниже аналогичных показателей ключей с разрезным корпусом.

Ключи с разрезным корпусом тяжелее, их детали подвергаются более интенсивному изнашиванию вследствие наличия проема. Перед выполнением операции ключ должен быть надвинут на колонну труб. При этом в отведенном положении ключ не мешает выполнению других операций подземного ремонта.

В трубных ключах с механическим приводом необходимый момент при свинчивании или развинчивании соединения достигается несколькими путями.

1. Использованием двигателей повышенной мощности, что позволяет выполнить кинематическую схему наиболее просто. Однако при применении электропривода возрастают габариты и масса ключа, что делает работу с ним менее удобной. Кроме того, увеличивается трудоемкость подготовительно-заключительных работ. Только развитие объемного гидропривода и создание гидравлических двигателей с высокой удельной мощностью позволило использовать подобное решение при обеспечении приемлемых весовых характеристик. При гидроприводе момент свинчивания регулируется переливным клапаном гидросистемы, шкала которого оттарирована на положения, соответствующие диаметрам и типам резьб. Этот способ точней и надежней, чем при электроприводе.

2. Применением кинематических схем с двухступенчатыми редукторами, в которых при низкой скорости происходит крепление (раскрепление) резьбового соединения, а при высокой - его свинчивание. Недостаток подобного решения - усложнение всего механизма, снижение его надежности, а также усложнение работы с ключом вследствие необходимости переключения скоростей при каждом цикле работ.

3. Применением аккумуляторов, накапливающих энергию в период, когда для вращения резьбового соединения необходим минимальный крутящий момент, и отдающих ее при креплении резьбового соединения.