Объем потребления всех энергоресурсов и их стоимость

Исходя из вышеприведенной табл. 3.1. сделаны следующие выводы:

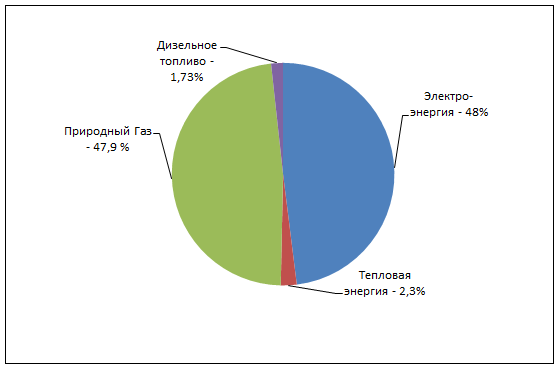

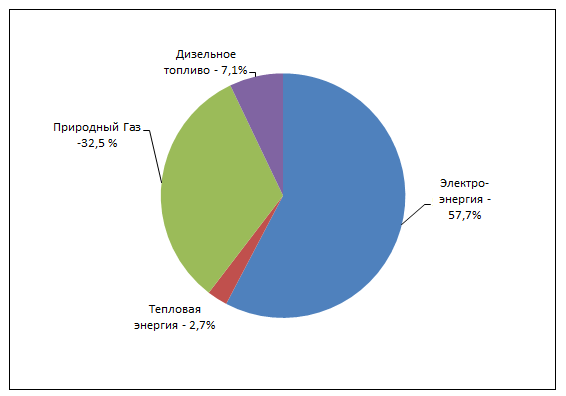

· Максимальная процентная доля отводится на электроэнергию 48% от общего потребления ТЭР, также на природный газ 47,9%. Общие затраты предприятия на ТЭР составляют 8650,6 млн.руб. из них на электроэнергию 57,7% - 4994,9 млн.руб.; на природный газ 32,5% - 2811,9 млн.руб.

· Для каждого задействованного в работе системы технологического транспорта энергоресурса чётко определены наиболее значимые потребители:

- для электроэнергии – управление обогатительного производства - 49,4%; фабрика окомкования - 18,1%; рудоуправления - 5,5%; управление железнодорожного транспорта - 6,7%; цех хвостового хозяйства - 10,2%;

- для дизельного топлива – автомобильный технологический транспорт.

· Большая часть затрат – 57,7% предприятие расходует на электроэнергию, которая является основным топливно-энергетическим ресурсом предприятия.

Рис. 3.1. Доля потребляемых ресурсов %

Рис. 3.2. Доля ресурсов по стоимости %

Внедрение на насосах частотных устройств регулирования скорости электропривода

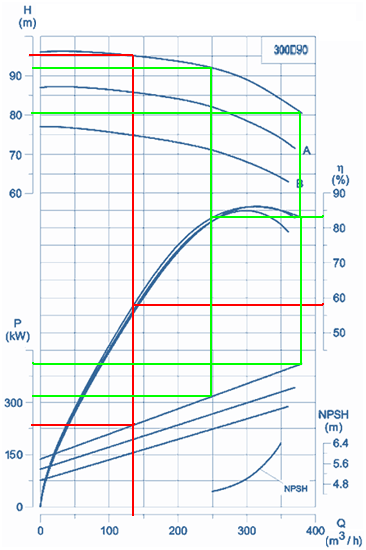

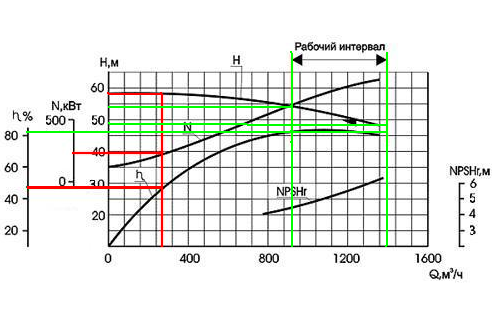

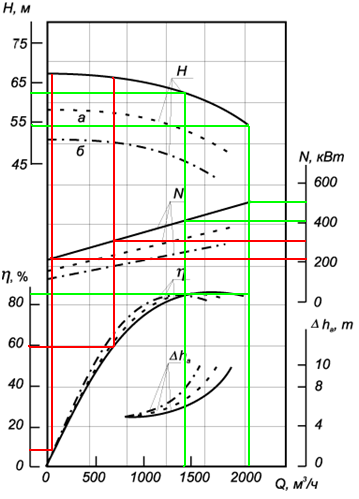

В ходе проведенного анализа были выявлены насосы ОФ, работающие с низкой загрузкой. Коэффициент загрузки электропривода является индикатором эффективности работы насосного оборудования в режиме низкой производительности, что приводит к потерям электрической энергии вследствие низкого кпд. Так как технические службы предприятия не ведут учет данных по фактическому расходу перекачиваемой жидкости и напору по каждой позиции в отдельности, расчет производился по измеренным нагрузкам работы электродвигателя. Графически были получены данные по расходу и фактическому давлению перекачиваемой жидкости. Анализ эффективности проводился исходя из режимов работы насосов 300Д-90, ГР-1600/5, ГР-1250/50 и их характеристик, представленных на рисунках 1 - 3.На графиках зеленым цветом ограничена зона эффективной работы насосного агрегата 300Д-90, а красным показана фактическая работа насоса №105. Из этого следует, что насос работает вне зоны рабочих характеристик, это ведет к снижению кпд насоса и, как следствие, нерациональному расходованию электроэнергии двигателем. Разница между фактическим напором и рабочей характеристикой и есть потенциал энергосбережения направленный на увеличение кпд насоса при фактических напорных характеристиках.

Наиболее эффективным способом изменения производительности насосов является регулирование частоты вращения электродвигателя, позволяющее снизить потребление электропривода (в период регулирования) на 20-40%.

Учитывая, что все насосы имеют систему резервирования, установка частотных преобразователей на основные и резервные насосы является не целесообразной, из-за высокой стоимости данного мероприятия.

Рис. 3.3. Рабочие характеристики насосов 300Д-90

Рис. 3.4. Рабочие характеристики насоса ГР-1250/50

Рис. 3.5. Рабочие характеристики насоса ГР-1600/50

На графиках зеленым цветом ограничена зона эффективной работы насосного агрегата 300Д-90, а красным показана фактическая работа насоса №105. Из этого следует, что насос работает вне зоны рабочих характеристик, это ведет к снижению кпд насоса и, как следствие, нерациональному расходованию электроэнергии двигателем. Разница между фактическим напором и рабочей характеристикой и есть потенциал энергосбережения направленный на увеличение кпд насоса при фактических напорных характеристиках.

Наиболее эффективным способом изменения производительности насосов является регулирование частоты вращения электродвигателя, позволяющее снизить потребление электропривода (в период регулирования) на 20-40%.

Учитывая, что все насосы имеют систему резервирования, установка частотных преобразователей на основные и резервные насосы является не целесообразной, из-за высокой стоимости данного мероприятия.

При монтаже необходимо предусмотреть возможность переключение данного частотного преобразователя с одного насоса на другой на период регламентных работ.

В связи с неравномерностью пульпопритока в приямки Обогатительной фабрики рекомендуется установка частотного регулирования совместно с системой автоматического управления по уровню воды.

Для примера проведем расчет установки частотного регулирования позиций: №105, насос 300Д-90.

Сравнивая фактические данные расходов по насосным агрегатам и рабочие характеристики насосов из рисунков, можно сделать вывод, что насосы, установленные обогатительной, работают вне рабочей части характеристики, что приводит к снижению КПД и неэффективному использованию электрической энергии.

Для оценки эффективности использования электроэнергии, необходимо определить значение средней напорной характеристики насосов по каждому из механизмов.

Для расчетов были использованы формулы подобия. Существуют следующие соотношения:

Q1/Q2= n1/n2 и N1/N2ЧРП= (n1/n2)3,

где, n1 и n2 – значения частоты вращения колеса;

N1 и N2ЧРП – значения мощности насоса.

Результаты расчета представлены в табл. 3.2.

Используя паспортное и фактическое (среднее) значение производительности насосов, были получены расчетные коэффициенты.

Данные коэффициенты были использованы для расчета эффективности внедрения ЧРП насоса.

Расчетная потребляемая мощность рассматриваемого насоса составляет 205,7 кВт. Во время инструментального замера потребляемая мощность указанного насоса составляла 254 кВт.

Столь большая разница в потребляемой мощности при прямом подключении к электрической сети и использовании частотного преобразователя объясняется крайне неэффективным способом регулирования производительности насоса а также его низким КПД в этом режиме.

Таким образом, годовая экономия электроэнергии при установке частотного регулируемого привода насоса № 105:

,

,

где t - время работы насоса в режиме регулирования в год.

Годовая экономия от внедрения частотного регулируемого привода насоса № 105 составит 718,46 тыс. руб. Стоимость установки частотного преобразователя мощностью 320 кВт с учетом монтажных работ составляет 1,6 млн. руб. Таким образом, простой срок окупаемости составит менее года.

Результаты расчета экономического эффекта от внедрения частотного регулируемого привода на рекомендованные позиции представлены в табл. 3.2.

Таблица 3.2

| Установка | Pном | P | Pчрп | ΔS | Стоимость ЧРП | Срок окупаемости |

| кВт | тыс. руб./год | тыс. руб. | год | |||

| Насос 1-41 | 190,3 | 868,07 | 2,9 | |||

| Насос 2-41 | 244,7 | 1 050,57 | 2,4 | |||

| Насос 2-42 | 209,3 | 873,50 | 2,9 | |||

| Насос 3-43 | 118,0 | 434,04 | 5,8 | |||

| Насос 3-42 | 112,1 | 518,87 | 4,8 | |||

| Насос 4-43 | 119,2 | 600,58 | 4,2 | |||

| Насос 6-44 | 199,1 | 911,39 | 2,7 | |||

| Насос 105 | 143,6 | 718,46 | 2,2 | |||

| Насос 5-43 | 301,3 | 1 183,74 | 2,1 | |||

| Насос 5-44 | 108,4 | 411,02 | 6,1 | |||

| Насос 8-43 | 24,3 | 266,34 | 9,4 | |||

| Насос 8-42 | 120,6 | 506,38 | 4,9 | |||

| Насос 7-43 | 121,9 | 815,46 | 3,1 | |||

| Насос 7-44 | 90,7 | 457,55 | 5,5 | |||

| Насос 9-44 | 240,2 | 1 683,53 | 1,5 | |||

| Насос 9-42 | 243,3 | 1 144,28 | 2,2 | |||

| Насос 13-42 | 206,7 | 1 196,89 | 2,1 | |||

| Нассос 14-42 | 201,5 | 797,47 | 3,1 | |||

| Насос 15-41 | 298,7 | 976,58 | 2,6 | |||

| Насос 17-41 | 278,2 | 789,16 | 3,2 | |||

| Насос 2-105 | 148,5 | 993,84 | 1,6 | |||

| Насос 781М | 110,2 | 518,24 | 4,8 | |||

| Насос 2-106 | 157,2 | 865,61 | 1,8 | |||

| Насос 783М | 236,0 | 1 171,40 | 2,1 | |||

| Насос 19-1-45-1М | 308,5 | 1 077,69 | 2,9 | |||

| Насос 19-2-46 | 343,6 | 1 048,10 | 3,0 | |||

| Насос 20-2-46-1М | 325,9 | 1 065,36 | 3,0 | |||

| Насос 20-2-47-1М | 310,5 | 1 541,32 | 2,0 | |||

| Насос 20-1-46-1М | 323,7 | 1 837,75 | 1,7 | |||

| Насос Н 301 | 208,7 | 1 331,70 | 1,9 | |||

| Насос сгуст№3 | 229,7 | 1 265,12 | 2,0 | |||

| Насос 21-105 | 86,6 | 464,73 | 3,4 | |||

| Итого | 29 384,73 |

Таким образом, суммарная годовая экономия электроэнергии, при внедрении автоматической системы управления насосами составит 17,28 млн. кВт∙ч, или 29,38 млн. руб. в год при использовании частотного привода насосных агрегатов и автоматической системы управления с индивидуальным частотным приводом. При общих затратах на проектирование, монтаж, программирование и наладку автоматической системы управления насосными станциями в размере 79,65 млн.руб., простой срок окупаемости мероприятия в среднем составит 2,7 года. (система ЧРП производства инженерных компаний «Danfos», «ABB», «Simens»).

Техника безопасности

Горные работы в карьере ведутся в соответствии с требованиями «ФНИП в области промышленной безопасности».

Рабочие не будут допущены к выполнению работы, если не пройдут соответствующую профессиональную подготовку, которая предусмотрена для данной профессии тарифно-квалификационным справочником, не получив вводный и первичный инструктаж на рабочем месте по технике безопасности труда. Все работники обязаны соблюдать инструкции по безопасному методу работы, по их профессиям.

Рабочие и специалисты в соответствии с утвержденными нормами должны быть обеспечены специальной одеждой, специальной обувью. А так же исправными защитными касками, очками и другими средствами индивидуальной защиты, соответствующими их условиям работы и профессии.

Завоз рабочих и специалистов к рабочим местам в карьере производится автобусами. Для передвижения людей в отдельных местах установлены лестничные переходы.

Передвижение рабочих в карьере допускается только по обочинам дорог со стороны порожнякового направления движения транспорта. В темное время суток карьер должен быть освещен согласно установленным нормативам.

По периметру карьера в местах возможного прохода рабочих установлены запрещающие знаки. Для пылеподавления осуществляется полив водой автодорог, экскаваторных забоев и заправка буровых станков специально оборудованной техникой на базе автомобилей БЕЛАЗ и HD-1200. Абсолютно все рабочие места должны быть обеспечены обязательными средствами индивидуальной защиты - аптечками с медикаментами, средствами пожарной безопасности и надежной связью.

Контроль над состоянием атмосферы на территории карьера проводится управлением экологического мониторинга и охраны окружающей среды.

Мероприятия по охране труда. Охрана труда работающих обеспечивается выдачей необходимых средств индивидуальной защиты (каски, специальная одежда, обувь и др.), выполнением мероприятий по коллективной защите работающих (установка ограждения, освещение, защитные и предохранительные устройства), наличием санитарно-бытовых помещений и устройств в соответствии с действующими нормами.

4.1. Общие требования безопасности

1. К проведению монтажных и ремонтных работ разрешено допускаться лицам не моложе 18 лет, а так же прошедшим медицинское обследование, инструктаж по технике безопасности. Медицинское освидетельствование и заключение по состоянию здоровья лиц, идущих на предприятие, осуществляется согласно с настоящими нормативными требованиями.

2. Лица, поступающие на предприятие, обязаны пройти предварительный инструктаж по соблюдению техники безопасности в ходе 3-х дней. За это время они также проходят учение и обучаются требованиям оказания первой скорой помощи потерпевшим и сдают экзамены по принятой программе.

3. Далее повторный инструктаж по технике безопасности должен проводиться не реже двух раз в год.

4. Каждый следующий рабочий после предварительного обучения по технике безопасности должен пройти обучение по профессии в объеме и сроки, установленные программой, и сдать нормативы. Лицам, которые не прошли обучение и не сдали экзамен, запрещается допускать к индивидуальной работе.

5. Разрешение к работе монтажников и слесарей проходческого оборудования осуществляется только распоряжением по подразделению после выдачи на руки документа и настоящего распоряжения.

6. Слесари и монтажники должны соблюдать:

¾ требования по технике безопасности, правила внутреннего распорядка, производственной санитарии;

¾ строго соблюдать производственную дисциплину;

¾ свое рабочее место содержать в порядке и чистоте.

7. Слесари и монтажники должны знать:

¾ назначение, устройство, принцип действия всех механизмов щитового комплекса и инструкции по техническому обслуживанию;

¾ основные причины неполадок и аварий в механизмах щитового комплекса, уметь устранять их;

¾ методы и приемы выполнения слесарно-монтажных работ;

¾ назначение устройства, конструкцию, правила применения измерительных и слесарно-монтажных инструментов и правила их хранения;

¾ правила и инструкции по охране труда, противопожарным мероприятиям и промышленной санитарии.

8. Лица, получившие допуск к выполнению проходческих работ, обязаны обеспечиваться и должны пользоваться специальной одеждой, обувью и надежными касками, и соответственно иными средствами индивидуальной защиты.

9. Каждый работник предприятия, обнаруживший опасность, которая угрожает людям или оборудованию (неисправность машин, механизмов, электросетей, возникновение пожара и др.) должен вместе с принятием мер по ее ликвидации донести об этом руководству, и известить других людей, которым грозит опасность.

10. При нарушении требований законодательных актов и инструкций об охране труда рабочие привлекаются к дисциплинарной, а в соответствующих случаях, материальной и уголовной ответственности в порядке, установленном законодательством Российской Федерации.