Структура и функциональное назначение основных блоков системы автоматического управления циклом бурения шпуров.

Процесс проведения горных выработок буровзрывным способом состоит из нескольких операций таких как:

· обуривание забоя в соответствии с паспортом бурения шпуров;

· зарядка и взрывание этих шпуров;

· погрузка и транспортировка отбитой горной массы.

Из всех перечисленных операций в настоящее время только обуривание забоя может быть успешно автоматизировано. Обуривание забоя это операция, по которой в горном массиве пробуриваются (сверлятся) специальные отверстия (шпуры), в которые затем помещается взрывчатка. Бурение шпуров выполняют специальные машины, которые называют буровыми каретками.

Система автоматического управления буровой кареткой должна выполнять две функции:

· автоматическую установку буровой машины в нужную точку забоя, которая определена паспортом буровзрывных работ;

· автоматическое управление буровой машиной в процессе бурения шпура.

Требования к системам автоматизации буровых машин

Системы автоматического управления работой буровых машин должны обеспечивать:

1. Автоматическую установку буровой машины в нужной точке забоя в соответствии с паспортом ведения буровзрывных работ.

2. Автоматическое забуривание шпуров на соответствующих режимах бурения.

3. Автоматический переход от режима забуривания на режим нормального бурения на заданную глубину.

4. Автоматическое отключение подачи и ее реверсирование при достижении заданной глубины бурения без отключения буровой машины.

5. Автоматическое отключение всех приводов при установке буровой машины в исходное положение.

6. Автоматическое задание нового очередного положения шпура.

7. В случае необходимости обеспечение возможности перехода на ручное управление.

Автоматизация установки буровой машины в нужную точку забоя

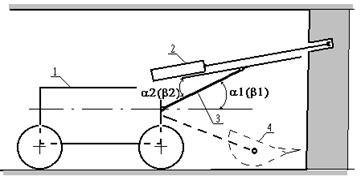

Автоматическая установка буровой машины в нужную точку забоя в соответствии с паспортом буровзрывных работ производится роботом манипулятором, который может быть установлен на самоходное шасси буровой машины или на шасси погрузочной машины. Схема такой установки показана на рис. 51. На этой схеме к корпусу погрузочной машины 1 крепится робот- манипулятор 3, на котором устанавливается буровая машина 2.

|

Рис. 51. Схема робота-манипулятора буровой машины, установленного на

шасси погрузочной машины с помощью.

Робот манипулятор определяет положение буровой машины относительно груди забоя. Для каждого положения буровой машины относительно груди забоя паспортом ведения буро-взрывных работ определяются значения четырех параметров α1, β1, α2, β2. Величина этих параметров определяет положение шпуров на плоскости (груди) забоя.

Параметры α1, β1 определяют угловое положение (в вертикальной α1 и горизонтальной β1 плоскости) корпуса манипулятора 3 относительно продольной оси буровой каретки (погрузочной машины 1). Параметры α2, β2 определяют в том же соответствии угловое положение продольной оси буровой машины 2 относительно продольной оси манипулятора 3.

Система автоматического управления процессом установки буровой машины в нужной точке забоя реализуется в микропроцессорном варианте. Структура такой системы показана на рис.54. Для управления роботом-манипулятором предусмотрены два модуля один из них модуль аналогового ввода, а другой дискретного вывода. К модулю аналогового ввода подключены датчики углового положения Дα1, Дβ1 и Дα2,

Дβ2, а к модулю дискретного вывода подключены электрогидроклапаы ЭГК1, ЭГК2, ЭГК3, ЭГК4, ЭГК5, ЭГК6, ЭГК7, ЭГК8, управляющие гидроцилиндрами манипулятора. Работа модулей управления манипулятором по установке буровой машины в нужную точку забоя определяется подпрограммой, входящей в состав общей программы управления работой буровой машины. Структура алгоритма этой подпрограммы приведена на рис. 52.

|

Рис.52. Структура алгоритма подпрограммы управления роботом-манипулятором.

Первой командой этого алгоритма производится включение электрогтдроклапана ЭКГ1, который перемещает манипулятор, при этом меняется его угловое положение по параметру α1. Следующей командой производится циклический опрос датчика Дα1, регистрирующего параметр α1. После чего определяется рассогласование Δα1 между фактическим и заданным значением этого параметра. В случае если параметр Δα1 = 0 то происходит выключение всех работающих приводов и делается переход к той части алгоритма, в которой производится отработка следующего углового параметра α2. Если указанное отклонение не равно нулю, то в зависимости его от величины и знака включается соответствующий привод, перемещающий манипулятор в сторону уменьшения до нуля контролируемой величины этого отклонения. При нулевом значении этого отклонения подпрограмма переходит к аналогичному регулированию следующих угловых параметров (β1, α2, β2). После отработки всех заданных параметров происходит выход из этой подпрограммы и возврат в исходную программу управления работой буровой машины.

Автоматизация управления буровой машиной.

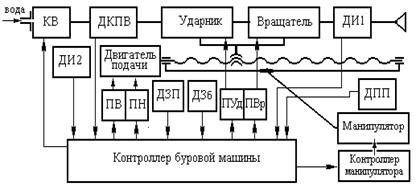

В состав буровой машины входят: ударник, вращатель и механизм подачи этой машины на забой с приводом этого механизма. Для удаления продуктов бурения (буровой мелочи) из шпура используется вода, которая подается в шпур через водяной кран по каналам в буровой машине. Для контроля параметров бурения используется система датчиков, а управление буровой установкой производится системой пускателей. Функциональная структура такой системы представлена на Рис.53

|

Рис 53. Структура системы управления бурением шпуров.

. В ее состав входят следующие элементы:

КВ – кран водяной;

ДКПВ – датчик крана пуска воды;

ДИ1 – датчик ударно-вращательных импульсов;

ДИ2 – датчик импульсов привода подачи;

ДЗП – датчик заднего положения буровой машины;

ДПП – датчик переднего положения буровой машины;

ДЗб – датчик забуривания;

ПВ – пускатель подачи вперед;

ПН – пускатель подачи назад;

Пуд – пускатель ударника;

ПВр – пускатель вращателя.

Принцип работы этой системы состоит в следующем: Перед пуском в работу буровой машины открывается водяной кран для подачи воды в шпур. Эта подача контролируется датчиком ДКПВ, только после срабатывания которого пускаются в работу ударник, вращатель и механизм подачи самой машины на забой. Первоначально эта подача выполняется в режиме забуривания, которая характеризуется малым усилием подачи. Продолжительность этого режима контролируется датчиком ДЗб. Как только сработает этот датчик, механизм подачи переключается на нормальную подачу. Процесс бурения шпура контролируется импульсными датчиками ДИ1 и ДИ2, и продолжается до тех пор, пока не сработает датчик ДПП. После его срабатывания, реверсируется подача буровой машины. При этом для предотвращения заклинивания бурового инструмента ударник и вращатель не отключаются. Обратное движение бурового инструмента продолжается до срабатывания датчика ДЗП. При срабатывании этого датчика отключаются все приводы и перекрывается подача воды. Далее управление передается роботу-манипулятору для установки буровой машины в новое положение.

|

Система автоматического управления процессом бурения как и установки буровой машины реализуется в микропроцессорном варианте. Структура такой системы в общем виде показана на рис.54.

Рис. 54. Структура микропроцессорной системы управления буровой машиной и ее манипулятором.

Эта система выполнена в модульном исполнении. Функциональные модули этой системы объединены с контроллером через системную шину (возможно применение шины типа «ISA»). Условно модули делятся на две группы. Модули первой группы обслуживают работу буровой машины, а модули другой группы обслуживают работу манипулятора.

В первой группе модулей для ввода сигналов датчиков используются модули импульсного и дискретного ввода, к которым соответственно подключены импульсные датчики и датчики контроля пука води, а так же положения буровой машины относительно забоя. К модулям дискретного вывода подключены все пусковые устройства буровой машины. Все модули управляются с помощью внутренних команд, подаваемых контроллером через системную шину. Общее управление процессом бурения шпуров производится программой, структура алгоритма которой представлена на рис. 55.

После запуска этого алгоритма производится ввод в память контроллера расчетных угловых параметров положения манипулятора для каждого шпура в соответствии с паспортом ведения буровзрывных работ. Кроме того, одновременно вводится параметр N, равный числу буримых шпуров. Установка манипулятора начинается с первого шпура, поэтому параметру I -счетчику шпуров присваивается значение 1. После этого производится обращение к ранее описанной подпрограмме управления работой манипулятора, структура которой приведена на рис.52.

После выхода из этой подпрограммы производится обращение к другой подпрограмме, которая управляет работой буровой машины. Структура этой подпрограммы приведена на рис.56. Выход из этой подпрограммы производится по окончанию рабочего цикла бурения очередного шпура, поэтому следующим оператором

общего алгоритма параметр I. увеличивается на единицу, а это означает переход к следующему шпуру. Затем производится анализ суммарного значения этого параметра. Если суммарный параметр I окажется меньше числа N, то по этому условию производится циклический возврат к подпрограмме установки буровой машины к месту бурения очередного шпура, в противном случае дается команда для остановки алгоритма, так как в этом случае забой будет полностью обурен

|

Рис.55. Алгоритм общего автоматического управления буровой машиной.

Для управления рабой буровой машины используется отдельная подпрограмма, структура алгоритма коорой показана на Рис.56. Первым оператором этой подпрограммы производится включение крана пуска воды, после чего в цикле опрашивается состояние датчика ДКПВ. Пуск буровой машины произойдет только тогда, когда датчик ДКПВ зарегистрирует наличие воды в ее каналах буровой машины. Только после срабатывания этого датчика следующим оператором алгоритма включаются ударник и вращатель, а двигатель подачи запускается в режим забуривания. В этом режиме работы обеспечивается минимальное усилие подачи бурового инструмента на забой. После включения буровой машины производится циклический опрос датчика забуривания (ДЗ), который срабатывает только тогда, когда шпур достигнет заданной глубины забуривания.

Рис.56. Подпрограмма управления буровой машиной.

Срабатывание датчика ДЗ переключает работу привода подачи на рабочий режим, после чего бурение производится на максимальных режимах. В течении этого режима производится циклический опрос датчика ДПП. Как только шпур достигнет заданной глубины, датчик ДПП сработает, после чего выключается ударник и реверсируется подача без отключения вращателя. Вращение бурового инструмента при реверсе

предотвращает его заклинивание.

При обратном движении бурового инструмента производится циклический опрос датчика заднего положения ДЗП. Он сработает только тогда, когда буровая машина вместе с буром возвратится в исходное положение. Срабатывание датчика ДЗП формирует команду на отключение всех приводов, что означает конец цикла работы буровой машины., Следующей командой алгоритма производится выход из подпрограммы и возврат в основную программу управления процессом бурения шпуров.

12. Основные требования к системам автоматического управления подземным конвейерным транспортом. Номенклатура технических средств реализации этих требований.

В соответствии с технологией транспортировки полезного ископаемого конвейерным транспортом по шахтным выработкам шахтные конвейеры делятся на:

· Стационарные; магистральные (МКЛ),

· Полустационарные; участковые (УКЛ),

· Передвижные. забойные (ЗКЛ).

К стационарным относятся такие конвейерные линии, которые проложены по капитальным выработкам и срок службы их равен сроку службы этих выработок.

Полустационарные конвейерные линии прокладываются по участковым выработкам. Срок службы их согласуется со сроком службы этих выработок.

Передвижные конвейерные линии прокладываются в местах сопряжения участковых транспортных щтреков с лавой.

По структуре конвейерные линии бывают не разветвленными и разветвленными. В линиях последнего типа выделяются конвейера главного направления (магистральные) и конвейера маршрутных ответвлений или (маршруты).

Несмотря на различное назначение шахтных конвейерных линий к системам автоматического управления их работой предъявляются обще требования

Требования к системам автоматизации конвейерного транспорта.

Системы автоматического пралния конвейерными линиями должны обеспечивать:

1. Обеспечение возможности управлении конвейерами в конвейерной линии с центрального пульта управления, с пункта загрузки конвейеров или в режиме местного управления каждым из конвейеров.

2. Последовательный пуск конвейеров в порядке обратном направлению транспортирования груза.

3. Автоматическую подачу предупредительного звукового и светового сигнала перед запуском конвейерной линии, которая бы была отчетливо слышна на всем ее протяжении конвейерной линии в течение не менее 5 сек .

4. Включение каждого последующего конвейера в линии после установления рабочей скорости тягового органа предыдущего конвейера.

5. Оперативное отключение конвейеров с пульта управления.

6. Экстренное отключение и экстренное прекращение пуска любого конвейера с любой точки конвейерной линии.

7. Автоматическое отключение всех конвейеров, транспортирующих груз на остановившийся конвейер, а для скребковых конвейеров остановку конвейера, на который транспортируется груз во избежании захвата оборвавшейся цепи.

8. Пуск любого маршрута с центрального пульта управления или с места загрузки конвейеров.

9. Оперативную остановку части любого маршрута с центрального пульта управления или с места загрузки конвейеров без отключения конвейеров главного направления.

10. Дозапуск части любого маршрута с центрального пульта управления или с места загрузки конвейеров без отключения конвейеров главного направления.

11. Автоматическое, аварийное отключение привода конвейера при неисправности тягового органа, при затянувшемся пуске или снижении скорости рабочего органа ниже 75% от номинального значения.

12. Блокировку от повторного дистанционного включения остановившегося конвейера с центрального пульта управления или при работе в режиме местного управления.

13. Обеспечение возможности перевода на любой вид управления любого конвейера без нарушения режима автоматизации остальных конвейеров.

Принципы автоматизации пуска конвейерных линий.

Автоматический запуск конвейерной линии может осуществляться двумя способами:

· Запуск каждого конвейера через установленный промежуток времени, который контролируется реле времени;

· Запуск каждого последующего конвейера в линии, после того как предыдущий конвейер достигнет номинальной скорости своего тягового органа.

|

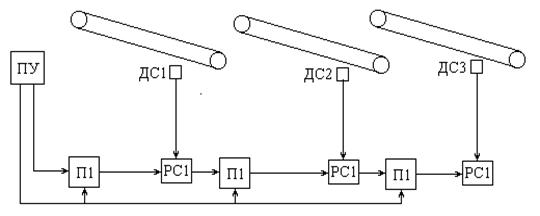

Второй способ запуска конвейерной линии более предпочтителен, т.к. степень загрузки конвейеров автоматически определяет продолжительность запуска всей линии. Технологическая схема запуска конвейеров по этому способу представлена на рис. 57.

Рис.57. Схема последовательного запуска конвейеров в режиме контроля скорости рабочего органа.

Команда на запуск конвейерной линии по этой схеме подается с пульта управления ПУ. При этом формируются два сигнала. Один из них непосредственно подается на пускатель привода первого конвейера П1 а другой является общим для всех приводов конвейеров в линии. Только при наличии дух этих сигналов привод конвейера может быть запущен. Второй сигнал на запуск каждого последующего конвейера (кроме первого) поступает с реле скорости РС предыдущего конвейера, которое срабатывает только тогда, когда скорость рабочего органа этого конвейера превысит 75% от ее номинального значения. При аварийной остановке одного из конвейеров отключается его реле скорости, поэтому пропадает второй сигнал на пускателе привода последующего конвейера. Вследствие этого, он и все последующие конвейеры останавливаются. Принципиально этот способ автоматического управления используется в большинстве систем управления конвейерами, в том числе и в аппаратуре типа АУК.

Структура и принцип работы системы автоматического управления конвейерной линией в аналоговом варианте

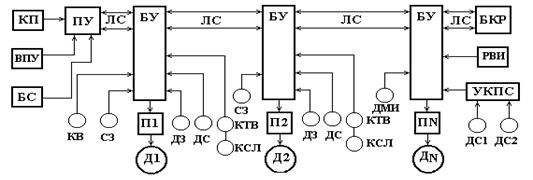

Структуру системы автоматического управления конвейерной линией в аналоговом варианте рассмотрим на примере аппаратуры типа АУК, которая показана на рис.58.

|

Рис.58. Структурная схема аппаратуры автоматического управления конвейерной линией типа АУК.

В схему этой структуры введены следующие обозначения:

КП – кнопка «пуск»;

ВПУ – выносной пульт управления;

БС – блок сигнализации звуковой;

ПУ – пульт управления;

БУ – блок управления;

П1,П2,…ПN – пускатели конвейеров;

Д1,Д2,…ДN – двигатели приводов конвейеров;

КВ – конечный выключатель;

СЗ – сирена звуковая;

ДЗ – датчик заштыбовки (завала) конвейера;

ДС – датчик скорости рабочего органа конвейера;

КТВ – кабель-тросовый выключатель;

КСЛ – датчик схода ленты;

ДМИ – датчик магнитно-импульсный;

БКР – блок концевого реле;

РВИ – реле времени;

УКПС – устройство контроля проскальзывания ленты;

ЛС – линия связи.

Структурно аппаратура АУК состоит из пульта управления ПУ к оторому подключены кнопки пусковые КП, выносной пульт управления ВПУ и блок сигнализации БС. Пульт управления через линию связи ЛС объединяет все блоки управления конвейерами. Блоками управления конвейеров БУ через соответствующие пускатели Пi управляю приводами соответствующих конвейеров.

К каждому блоку управления подключаются датчики и исполнительные устройства.

Сирена звуковая включается блоком сигнализации перед запуском конвейерной линии. Датчики скорости генераторного типа ДС для ленточных конвейеров и магнитно-импульсный датчик ДМИ для цепных конвейеров контролируют скорость рабочего органа конвейеров. Датчик заштыбовки ДЗ останавливает привод конвейера в случае его завала грузом предыдущего конвейера. Аналогичное происходит при срабатывании датчика схода ленты КСЛ. Кабель-тросовые выключатели КТВ позволяют обеспечить аварийную остановку конвейерной линии с любой точки ее маршрута. Для этого необходимо натянуть трос, который разомкнет контакты этого датчика. Реле времени РВИ позволяет одному из конвейеров в линии запускаться с установленной выдержкой времени или аналогично отключатся. Устройство УКПС позволяет контролировать степень проскальзывания ленты по барабану. Для этой цели устройство сравнивает сигналы двух датчиков скорости ДС1 и ДС2. Один из них контролирует скорость барабана, а другой скорость ленты. В случае если разность между сигналами этих датчиков превысит заданное значение, устройство отключит провод конвейера.

Конвейерная линия может запускаться с пульта управления пусковой кнопкой или с соответствующей кнопки выносного пульта управления Первым всегда запускается конвейер на разгрузочном пункте, а последним на загрузочном. Это предотвращает завал транспортируемым грузом неработающие конвейеры.

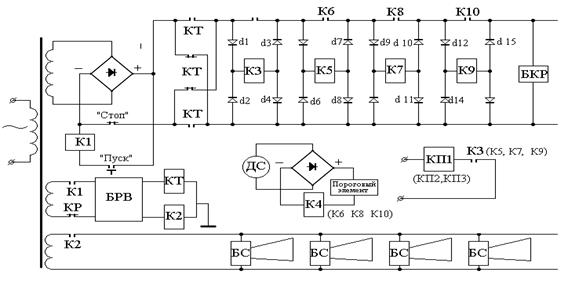

После того как при пуске скорость рабочего органа первого конвейера будет выше 75% от ее номинального значения по линии связи «ЛС» подается сигнал на запуск последующего конвейера. В случае аварийной остановки одного из работающих конвейеров в линии связи прерывается связь с блоками управления всех последующих конвейеров, и их приводы сразу останавливаются. Принцип работы аппаратуры АУК можно проследить на ее принципиальной схеме, представленной на рис.59.

|

При нажатии на кнопку «пуск» к выпрямительному мосту этой схемы подключается обмотка управления реле К1, которое включается и своим контактом подает питание на блок реле времени БРВ. Это реле в свою очередь включает два реле КТ и К2. Контактами реле К2 включается цепь питания блокf сигнализации БС, которое одновременно включает звуковые сирены в блоках управления всех конвейеров.

Одновременно контакты реле КТ переключают полярность сигнала в линии связи блоков управления конвейеров на «пусковой» режим. При этом катушка пускового реле К3 первого конвейера запитывается через диоды d1 и d4. При запуске контакты этого реле включают привод первого конвейера через пускатель Рис.59. Принципиальная схема аппаратуры АУК.

КП1. Как только скорость рабочего органа этого конвейера достигнет величины 75% от номинального значения, датчик скорости ДС этого конвейера через пороговый элемент включит реле К4, которое своими контактами подаст по линии связи питание к пусковому реле К5 следующего конвейера. Этот конвейер и все остальные в этой линии будут запускаться по вышеизложенной схеме.

. После запуска последнего конвейера сработает концевое реле БКР, которое досрочно разомкнет цепь

питания блока реле времени БРВ. Если этого не произойдет при затянувшемся пуске всей конвейерной линии, то эта цепь разомкнется через заданное время таймером БРВ. При снятии напряжения с блока реле времени размыкаются реле КТ и К2, в результате чего прекратится подаче звукового сигнала, а полярность линии связи переключится на «рабочий» режим.

В этом режиме пусковые реле К3, К5, К7 останутся включенными через диоды d2, d3, d6, d7, d10, d11 поэтому приводы запущенных конвейеров так же остаются включенными.

Если сработает защита какого-нибудь конвейера (сработает датчик ДЗ или КСЛ), то разомкнется цепь питания пускового реле этого конвейера и он остановится, и вместе с ним произойдет остановка всех последующих конвейеров.

Останов конвейерной линии происходит и при нажатии кнопки «стоп», контакты которой обесточат линию связи, через которую запитаны пусковые реле всех конвейеров в этой линии.

Хотя аналоговые системы управления конвейерными линиями еще в достаточном количестве используются на горных предприятиях, но им на смену приходят микропроцессорные системы управления. Одной из таких систем является серийно выпускаемая аппаратура СУКЛ.

Структура и принцип работы системы автоматического управления конвейерной линией в цифровом варианте

|

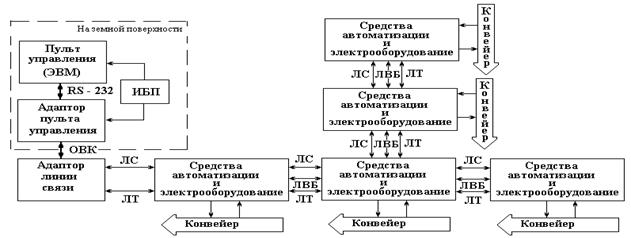

Структуру системы автоматического управления конвейерной линией в цифровом (микропроцесcорном) варианте рассмотрим на примере аппаратуры типа «САУКЛ», показанной на рис.60.

Рис. 60. Структурная схема аппаратуры автоматического управления конвейерной линией типа «САУКЛ».

Эта система строится по двух уравнемому типу. На верхнем уровне этой системы располагается пульт управления, который представлен управляющим компьютером, расположенном на диспетчерском пульте шахты. На нижнем уровне этой системы располагаются блоки средств автоматизации и электрооборудования для каждого конвейера конвейерной линии. Эти блоки расположены в подземных выработках в непосредственной близости от управляемых ими конвейеров. Блоки последовательно связаны между собой линией связи (ЛС), линией взаимоблокировки (ЛВБ) и телефонной линией (ТЛ). Связь верхнего и нижнего уровней этой системы производится через систему двух адаптеров:

· адаптера пульта управления;

· адаптера линии связи.

Адаптер пульта управления преобразует цифровой сигнал компьютера в форму, приспособленную для передачи через оптический канал, который проложен по оптоволоконному кабелю через ствол шахты к адаптеру линии связи, расположенному под землей на горизонте работы конвейерной линии. Адаптер линии связи обратно преобразует сигнал оптоволоконного кала в форму протокола «токовая петля» и передает его к блокам автоматизации конвейеров по двухпроводной линии связи

В эту схему введены следующие обозначения:

БУК – блок управления конвейером;

КМ – пускатель привода конвейера;

ДПБ – датчик проскальзывания барабана;

ДСкЛ – датчик скорости ленты;

МА – модуль аккустический;

ДА – датчик акустический;

МЗС – модуль защиты и сигнализации;

ДЗШ – датчик заштыбовки;

ЛСМЛ – линия связи модулей линейных;

МЛ – модуль линейный;

КСЛ – датчик схода ленты;

КТВ – кабель-троссовый выключатель;

|

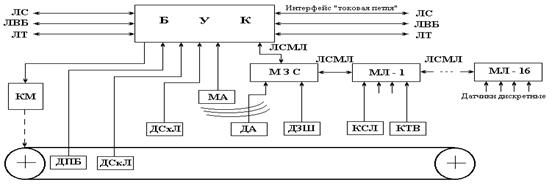

Структура блока автоматизации и электрооборудования аппаратуры «САУКЛ» показана на рис.61.

Рис.61. Структурная схема блока автоматизации и электрооборудования аппаратуры «САУКЛ».

Принцип работы этой системы управления конвейерной линией следующий: Сигнал на запуск конвейерной линии подается диспетчером с пульта управления (с компьютера верхнего уровня). Этот сигнал последовательно через оба адаптера передается в линию связи, где он одновременно воспринимается блоками управления всех конвейеров, но исполняется эта команда только конвейером у разгрузочного пункта, потому то в команде указан адрес этого конвейера. По этой команде блок управления этого конвейера запускает модуль акустический, который выдает звуковой предупредительный сигнал в течении заданного времени. По истечению этого времени через пускатель КМ запускается привод конвейера. При этом датчиком ДСкЛ контролируется скорость рабочего органа конвейера. Как только эта скорость достигнет номинального значения, БУК по линии связи передает команду на верхний уровень о завершении запуска первого конвейера.

После этого компьютер верхнего уровня программно передает в линию связи очередную команду на запуск следующего конвейера, которая воспринимается уже только вторым конвейером и исполняется им аналогично. Таким образом, последовательно запускаются все конвейеры а линии.

Аварийное отключение конвейера производится его блоком управления при срабатывании одного датчиков защиты, таких как КТВ, КСЛ, ДЗШ, ДСхЛ или ДПБ. При этом БУК этого конвейера по линии взаимоблокировки передает команду на одновременный останов конвейеров, транспортирующих груз на этот остановившийся конвейер.

Оперативный останов конвейерной линии производится по команде с компьютера верхнего уровня, при этом первым воспринимает эту команду конвейер у загрузочного пункта, который после своей остановки передает по линии взаимоблокировки команду «стоп» следующему конвейеру, который, остановившись, выполняет аналогичную команду для своего последующего конвейера и т.д. Таким образом, производится последовательный останов всей конвейерной линии.

13. Основные требования к системам автоматического обеспечения безопасной работы подземного рельсового транспорта. Структурная схема аппаратуры «АБСС».

Аппаратура АБСС-1 автоматически управляет огнями светофоров и приводами стрелочных переводов. Структура этой аппаратуры показана на рис. 63. Эта аппаратура состоит из двух полукомплектов: передающего, который устанавливается на электровозе и приемного, который устанавливается на стрелочном переводе. Передающий полукомплект устанавливается на электровозе и через приемопередатчик включает датчики запроса ДЗ. Эти же датчики могут быть включены вручную непосредственно с места их расположения в приемном полукомплекте.

Приемный полукомплект состоит из устройства управления УУ, к которому непосредственно подключаются все группы датчиков. Этот блок управляет стрелками и огнями светофора в соответствии с выше изложенными требованиями через исполнительные механизмы ИМ. Выходные сигналы управления непосредственно воздействуют на исполнительные устройства ИМ, которые включают или выключают приводы стрелок и соответствующие огни светофоров

Требования к системам автоматической блокировки и световой сигнализации рельсового транспорта Системы автоматической блокировки и световой сигнализации рельсового транспорта должны обеспечивать:

1. Автоматическое переключение зеленого сигнала светофора на красный при срабатывании датчика положения.

2. Автоматический перевод всех стрелок на выбранном маршруте при срабатывании датчика запроса, если выбранный маршрут свободен.

3. Автоматическое переключение нормально горящего красного сигнала светофора на мигающий красный

при срабатывании датчика запроса.

4. Автоматическое включение мигающего зеленого сигнала светофора, если не все стрелки переведены на выбранном маршруте.

5. Автоматическое переключение красного сигнала светофора на зеленый при срабатывании датчика отбоя.

6. Невозможность одновременного задания опасных маршрутов .

.

Рис.63. Структурная схема аппаратуры АБСС-1.

Все перечисленные требования реализуются в аппаратуре типа «АБСС-1» или «Нерпа».

Требование к системам автоматизации:

- Автоматический пуск и разгон без проскальзывания ходовых колес электровоза шахтного состава.

- Автоматическое регулирование скорости движения шахтного состава в соответствии с профилем пути.

- Автоматический и аварийный останов шахтного состава при нажатии кнопку (стоп) при минимальном тормозном пути.

- Обеспечение безопасности движения состава по опасным участкам маршрутам.

Участок одноколейной трассы по которому совершается встречное движение.

Опасные участки всегда оборудуются светофорами (кр и зл) На стрелках устанавливаются световые сигналы положение стрелок (белый, синий)

Система автоматики предусматривает установки след датчиков:

ДП -датчики положения стрелки

ДЗ -датчик запроса маршрута

ДО- датчики отбоя (устанавливаются на макс длине состава от стрелки)

АБСС – 1 - (аппаратура автоматической блокировка и управления сигналами свет).