Автоматическое и автоматизированное управление технологическими процессами горных предприятий.

Вариант стабилизации мощности

Соотношения основных параметров рабочего цикла выемки полезного ископаемого при этом варианте следующие:

Vp = const; Vп = var; Pon = const;

Структурная схема этого варианта

Вариант обеспечивает полное использование установленной мощности привода выемочной машины.

В схеме этого варианта введены следующие обозначения:

ПрП – привод подачи; К – комбайн; Dc – датчик скорости резания Наибольшее применение этот вариант нашел для автоматизации выемочных работ на пластах малой мощности не требующей большой энерго- вооруженности комбайнов. В самом упрощенном виде он был использован для автоматического поддержания нагрузки на приводе врубовой машины «Урал –33».

Двойной экстремальный вариант

Этот вариант обеспечивает одновременное управление по двум параметрам, один из которых, как правило, является приоритетным

В этой схеме представлены два контура управления: один из них управляет эффективной мощностью двигателя, а второй скоростью подачи выемочной машины. При этом первый контур является приоритетным по сравнению со вторым контуром. Этот вариант применяется в основных системах автоматического поддержания нагрузки горных машин, таких как САДУ-2 и ИПИР-3М

Требования к системам автоматической блокировки и световой сигнализации рельсового транспорта.

Системы автоматической блокировки и световой сигнализации рельсового транспорта должны обеспечивать:

1. Автоматическое переключение зеленого сигнала светофора на красный при срабатывании датчика положения.

2. Автоматический перевод всех стрелок на выбранном маршруте при срабатывании датчика запроса, если выбранный маршрут свободен.

3. Автоматическое переключение нормально горящего красного сигнала светофора на мигающий красный при срабатывании датчика запроса.

4. Автоматическое включение мигающего зеленого сигнала светофора, если не все стрелки переведены на выбранном маршруте.

5. Автоматическое переключение красного сигнала светофора на зеленый при срабатывании датчика отбоя.

15. Основные требования к системам автоматического управления шахтным подъемом. Номенклатура технических средств реализации этих требований.

Транспортировка полезного ископаемого из забоя по подземным шахтным выработкам к рудничному стволу выполняться конвейерным и рельсовым транспортом до подземного шахтного бункера. После чего

на «дневную» поверхность оно доставляется шахтным подъемом.

Шахтные подъемные установки бывают двух типов:

· Клетьевые ;

· Скиповые.

Клетьевые подъемные установки применяются для спуска-подъема людей и грузов, в то время как скиповые подъемные установки используются только для подъема полезного ископаемого на «дневную» поверхность. Команду для пуска клетьевой подъемной установки дает машинист этой установки, после чего процесс подъема клети производится в автоматическом режиме. Автоматика останавливает клеть на выбранном «горизонте».

Скиповые подъемные установки работают только в автоматическом режиме, хотя присутствие машиниста в этом случае не исключается. Машинист скиповой подъемной установки вступает в процесс управления в аварийной ситуации. В этом случае он режиме ручного управления выводит эту установку из аварийной ситуации.

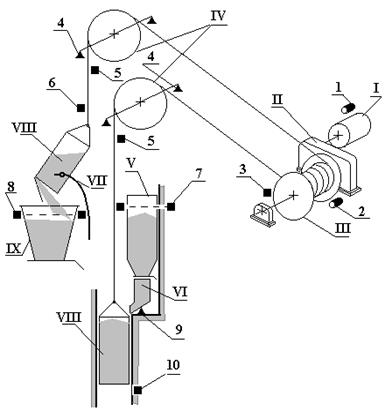

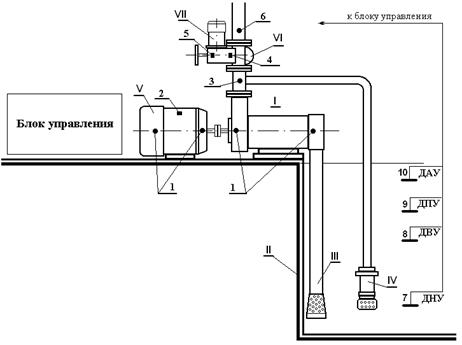

Основные технологические элементы шахтной, скиповой подъемной установки показаны на рис.65.

|

Рис.65. Схема установки датчиков в шахтной скиповой подъемной установке.

На этом рисунке представлены следующие элементы этой скиповой установки:

I – двигатель подъема;

II – редуктор;

III – барабан;

IV – копровые блоки;

V – подземный бункер для полезного ископаемого;

VI – весовой дозатор подземного бункера;

VII – разгрузочные кривые;

VIII – процесс разгрузки скипа;

IХ – поверхностный бункер для полезного ископаемого.

Транспортировка полезного ископаемого в этой установке производится в подъемном сосуде VIII, который называют скипом. Скип подвешен на подъемном канате, который наматывается на барабан III. Вращение барабана осуществляется от подъемного двигателя I через редуктор II. Подъемный канат от барабана к скипу проходит через отклоняющие (копровые) блоки IV. Полезное ископаемое из подземного бункера V автоматически загружается в скип через дозатор VI. На дневной поверхности разгрузка скипа в поверхностный бункер IХ производится автоматически через донный люк скипа, при том донная часть скипа перемещается к поверхностному бункеру разгрузочными кривыми VII.

Для обеспечения автоматического режима работы шахтной скиповой подъемной установки она оснащается следующими основными видами датчиков:

1 – тахогенератор двигателя подъема;

2 – тахогенератор барабана;

3 – датчик предельного износа колодок тормоза;

4 – датчик контроля напуска каната;

5 – датчик контроля пере подъема скипа;

6 – датчик входа скипа в разгрузочные кривые;

7 – датчик уровня полезного ископаемого в поземном бункере;

8 – датчик уровня полезного ископаемого в поверхностном бункере;

9 – датчик весовой загрузки дозатора;

10 – датчик положения скипа при загрузке.

Требования к системам автоматизации шахтного подъема.

Трбования к системам автоматизации шахтных подъемных установок делятся на три группы:

· Обеспечение точного расчетного движения подъемных сосудов в соответствии с тахограммой их движения в шахтном стволе.

· Защита подъемной машины включением предохранительного торможения.

· Блокировка пуска подъемной машины.

В рамках обеспечения точного расчетного движения подъемного сосуда в шахтном стволе должны выполнятся следующие требования:

1. Скорость подхода клети к приемной площадке и скорость выхода скипа из разгрузочных кривых не должна превышать 1 м/сек.

2. Скорость перемещения груженого скипа в разгрузочных кривых не должна превышать 0,6 м/сек. Защита подъемной машины включением предохранительного торможения должна выполнятся следующих случая:

1. При пере подъеме сосуда на 0,5 м. выше уровня приемной площадки.

2. При превышении на 15%. номинальной скорости подъема.

2. При подходе сосуда к приемной площадке со скоростью выше чем 1,5м/сек при спуске-поъеме груза и более 1 м/сек при спуске-подъеме людей.

3. При провисании или напуске струны каната.

4. При зависании сосуда в любом месте ствола.

5. При недопустимом износе тормозных колодок.

6. При снижении давления в цилиндрах предохранительного тормоза и сети питания тормозной системы.

7. При исчезновении напряжения в цепях управления.

8. При повреждении электронных ограничителей скорости.

Системы автоматизации шахтных подъемных установок должны обеспечивать блокировку запрещающую:

1. Включение подъемной машины после пере подъема или зависания сосуда в сторону увеличения пере подъема или напуска каната.

2. Снятие предохранительного тормоза, если рукоятка рабочего тормоза не поставлена в положение «заторможено», а рукоятка управления приводом подъемной машины не поставлена в нулевое положение.

3. Работу подъема при открытом положении предохранительных решеток на приемных площадках.

16. Принцип работы аппаратуры «АЗК-1» задания и контроля параметров шахтного подъема.

Для задания и контроля точного расчетного движения подъемного сосуда в шахтном стволе

применяется аппаратура АЗК-1, структурная схема которой показана на рис.66.

Аппарат состоит из системы редукторов, которые имеют общий привод от вала барабана. Функциональные возможности системы автоматического задания и контроля основных параметров шахтного построены в зависимости от длины каната, именно поэтому аппарат АЗК-1 кинематически связан с барабаном.

Программно скорость движения подъемного сосуда задается профильными (ретрадирующими) дисками, которые приводятся во вращение отдельными редукторами.

Программа движения подъемного сосуда сразу записана на два таких диска, Но при считывании они вращаются в разные стороны («Вперед» и «Назад»). Это объясняется тем, что при реверсе барабана реверсируется и вращение программного диска, при этом программа, записанная только на одном диске, будет считываться в обратном порядке. Для того чтобы этого не произошло, эта программа реверсивно записывается на два диска, с каждого из которых она считывается при определенном вращении барабана.

Кроме того, парные диски сдвоены. На одной из пар этих дисков задается скоростная программа рабочего режима, а на другой паре записан скоростной режим «ревизии ствола», которому ежесуточно подвергается шахтная подъемная установка и все сопутствующие оборудование. Включение пары этих дисков происходит с помощью электромагнитной муфты ЭМ1 или ЭМ2.

Рис 66. Схема аппарата задания и контроля (АЗК-1).

Настройка системы по длине каната (по пути перемещения подъемного сосуда) происходит от двигателя коррекции ДК через дифференциальный редуктор ДР. Эта настройка необходима после очередного ежегодной подстройки длины подъемного каната, которая происходит после обрубки его мерного куска для проверки прочности на разрыв. После этой обрубки длину каната восстанавливают за счет смотки с барабана запасных витков. Все это требует маневровых операций, которые выполняются двигателями коррекции. Включение этих двигателей производится через электромагнитные муфты ЭМ3 и ЭМ4.

Для повышения надежности контролирующие функции этого аппарата выполнены в дублированном варианте. Аппаратура, реализующая эти функции, кинематически через дифференциальный ДР и раздаточный редуктор связана с подъемным бараном. Раздаточный редуктор одновременно приводит в действие тахогенератор ТГр, два сельсина датчика СДу и СДо, а также этажный выключатель ЭВ.

Тахогенератор ТГр совместно с тахогенератором подъемного двигателя ТГд подключены на вход реле РКВ1, контролирующего целостность кинематической цепи подъемной установки и аппарата АЗК1. В случае потери этой целостности (поломка шестерни, муфты или вала редуктора подъемной машины) реле РКВ1 будет получать разные сигналы с тахогенераторов ТГр и ТГд. В результате этого оно разомкнется и своими нормально закрытыми контактами включит привод аварийного тормоза.

Сельсин датчик Сду приводит в действие указатель положения подъемного сосуда УПС (клети или скипа). Этот указатель непрерывно показывает машинисту подъемной машины положение подъемного сосуда в стволе шахты, в то время как другой указатель ЭВ показывает положение клети только на конкретном горизонте «этаже» шахты.

Сельсин датчик Сдо приводит в действие программные (ретродирующие) диски аппарата задания скорости в устройстве ЭОС2.Автоматическое включение предохранительного торможения должно происходить в случаях, описанных вышеприведенными требованиями. В частности, это должно произойти, если скорость движения подъемного сосуда будет отличаться в обе стороны на 15 % от заданного значения. Для контроля такой ситуации в аппарате АЗК-1 используют электронный ограничитель скорости ЭОС2.

Электрическая схема этого устройства показана на рис. 66.

Принципиально электронный ограничитель скорости состоит из двух датчиков скорости (тахогенераторов ТГ1 и ТГ2), двух задатчиков скорости (потенциометров, движки которых перемещаются профильными дисками). Скорость вращения этих дисков задается сельсинами- датчиками Сдо аппарата АЗК-1. В состав ЭОС2 входят катушки двух реле Р1 и Р2. Каждое из этих реле запитано от двух источников соответствующего тахогенератора задающего потенциометра.

Причем эти источники напряжения включены встречно, поэтому пока фактическая скорость движения подъемного сосуда не отклоняется от заданной величины более чем на 15 %, реле Р1 и Р2 находятся в отключенном состоянии. Если же это условие нарушается, то одно из реле срабатывает и своими контактами разрывает цепь питания двигателя подъема, после чего двигатель отключается и одновременно включается предохранительный тормоз.

Тот же эффект наступает в случае разрыва хотя бы одной из цепей питания катушек реле Р1 или Р2, которые предназначены для контроля целостности цепей питания ограничителя скорости, В этом случае обесточится хотя бы одна из катушек двухкатушечного реле РЗ, его контакты так же разомкнут цепь питания двигателя подъема и замкнут цепь питания предохранительного тормоза.

Тормозная система играет значительную роль в технологическом процессе работы шахтного подъема, поэтому системы автоматизации этого подъема должны учитывать особенности работы этого устройства. Основной особенностью устройства является то, что тормозная система шахтной подъемной машины работает в двух режимах: рабочем и аварийном.

17. Основные требования к системам автоматизации проветривания шахт и реализация их в аппаратуре «УКВГ»

Основной задачей системы проветривания шахтных выработок является подача к их забойной части такого количества воздуха, которое бы обеспечило комфортные условия труда рабочего персонала и безопасные условия работы технологического оборудования при естественном проявлении газодинамических процессов при выемке полезного ископаемого из разрабатываемых пластов.

Аппаратура автоматизации управления шахтными вентиляторами должна обеспечивать:

1. Работу установки в автоматическом режиме без постоянного присутствия обслуживающего персонала.

2. Возможность одного из трех видов управления:

- автоматического дистанционного с диспетчерского пульта,

- автоматического дистанционного из машинного зала,

- местного управления.

3. Переход с одного вида управления на другой без остановки работающего вентилятора.

4. Реверсирование воздушной струи и переход с одного вентилятора на другой при закрытом направляющем аппарате без остановки работающего вентилятора.

5. Аварийное отключение вентилятора в следующих случаях:

- при коротких замыканиях в силовых цепях,

- при исчезновении более чем на 10 с напряжения на станциях управления,

- при неисправности в системе принудительного охлаждения двигателей,

- при перегреве подшипников электродвигателей или вентиляторов,

- при несостоявшемся или затянувшемся пуске,

- при прекращении подачи масла или потере его давления в системе смазки подшипников.

6. Подачу звуковой и световой сигнализации на пульт диспетчера и машинное отделение при неисправностях агрегата, вызывающих необходимость его остановки.

7. Возможность аварийной остановки агрегата обслуживающим персоналом из машинного зала при любом виде управления.

8. Блокировки, запрещающие:

- одновременную работу двух вентиляторов на шахтную есть если такой вариант не предусмотрен проектом,

- реверсирование воздушной струи без остановки работающего вентилятора,

- повторное или самопроизвольное включение вентилятора после оперативного или аварийного отключения без полной остановки его ротора,

- одновременное применение различных видов управления,

- включение электроприводов ляд при работающем вентиляторе,

- пуск вентилятора при несоответствии выбранному режиму положению ляд в вентиляционном канале.

9. Контроль:

- депрессии и производительности вентилятора самопишущими приборами,

- передачи сигнала на пульт управления диспетчера об отклонении заданных параметров по:

- температуре подшипников электродви гателя и вентилятора,

- давлению и расходу масла в системе смазки подшипников,

- положению ляд и лопаток направляющего аппарата.

10. Сигнализацию, отражающую:

- аварийное отключение вентилятора с указанием его причин,

- включение и отключение вентилятора с указанием прямого и реверсивного режима.

11. Независимость электроснабжения работающего и резервного вентиляторов.

Аппаратура УКВГ.

DB1 и DB2 привод вент. установок. Если 1 вентилятор работает, то второй не должен включаться, это осуществляется РН (реле направления).

По правилам эксплуатации необходим перевод с дистанционного на местное управление(ОДУ).При работе двигателя вентилятора осуществляется блокировка определенных ляд. Предварительно перед пуском ПВВ (переключатель выбора вентилятора) устанавливается в одно положение. Реле РН однопериодные, при запуске( Пуск) ч\з ОДУ, ПВВ включаются РН1 или РН2 (одновременно не могут т.к они самоблокируются), срабатывает 1РПВ и 2 РПВ (промежуточное реле), включается реле блокировки и ч\з пускатель включается 1-ый и 2-й двигатель вентиляторов. При включении одновременно работает реле отключения (РО), которое постоянно запитано от специального блока питания. Реле реверса работает от переключателя «реверс». Автоматический останов происходит ч\з реле отключения или ч\з реле блокировки. «стоп»- обеспечивает РО, которое подключает реле блокировки.

18. Основные требования к автоматизации шахтного водоотлива и реализация их в аппаратуре «УАВ».

Шахтные водоотливные установки предназначены для откачки на дневную поверхность воды, которая просачивается в шахтные выработки из вышележащих, естественных водонесущих породных пластов. Подземные шахтные выработки проходятся с небольшим уклоном вверх от ствола, с таким расчетом, чтобы шахтные воды по специальным штрековым канавам всегда стекали бы к стволу. В нижней части шахтного ствола помещается водосборник, емкость которого выбирается из расчета максимального суточного водопритока. Шахтные водоотливные установки должны откачать этот водоприток за три часа своей непрерывной работы в ночное время, когда тариф на электроэнергию минимален.

Требования к системам автоматизации шахтного водоотлива

Аппаратура автоматизации шахтного водоотлива должна обеспечивать:

1. Автоматическую контролируемую заливку насосов перед запуском их в работу;

2. Автоматическое включение в работу очередного насоса при достижении верхнего уровня воды в водосборнике и непрерывную его работу до тех пор, пока уровень воды в водосборнике не снизится до нижней отметки;

3. Автоматический контроль за работающим насосом и аварийное его отключение, в случае если он не достиг заданной производительности или при возникновении отказа в его работе (перегрев подшипников, короткое замыкание в приводе и т.д.);

4. Автоматическое включение в работу резервного насоса при отказе в работе основного насоса или при недостаточной его производительности (когда уровень воды в водосборнике растет и достигает повышенной или аварийной отметки);

5. Подачу звуковой и световой сигнализации на пульт диспетчера и машинное отделение о состоянии работы установки, аварийном уровне воды и отказах в работе насосов;

6. Дистанционное включение насосной установки с пульта диспетчера и перевод его на ручное управление из машинного зала;

7. Блокировку от повторного включения отказавшего насоса с пульта диспетчера;

8. Автоматическое управление работой задвижек на трубопроводах.

Схема установки датчиков в автоматической системе шахтного водоотлива.

Для автоматического управления системой шахтного водоотлива он оборудуется многочисленными датчиками. Структурная схема водоотливной установки и расположения в ней датчиков показана на рис.70.

Рис.70. Схема установки датчиков в системе шахтного водоотлива.

Шахтная водоотливная установка структурно состоит из многоступенчатого центробежного насоса I с приводом от электродвигателя V. Насосная установка расположена вблизи водосборника II, в котором помещено всасывающее устройство III и заливочный насос IV. С помощью этого насоса создается первоначальное давление в напорной магистрали водоотливной установки. Напорный трубопровод соединен с насосом через задвижку VI, оснащенную электроприводом VII.

Для обеспечения автоматического режима работы шахтной водоотливной установки она оснащается следующими типами датчиков:

1 – датчики температуры подшипников;

2 – датчик температуры обмотки двигателя;

3 – датчик давления воды;

4 – датчик положения задвижки «закрыто»;

5 – датчик положения задвижки «открыто»;

6 – датчик производительности насос;

7 – датчик нижнего уровня воды (ДНУ);

8 – датчик верхнего уровня воды (ДВУ);

9 – датчик повышенного уровня воды (ДПУ);

10 – датчик аварийного уровня воды (ДАУ).

Для автоматизации шахтного водоотлива используется серийная аппаратура аналогового типа. На шахтах чаще всего используется аппаратура следующих типов: ВАВ, УАВ и АВН-1М. Эти аппаратные средства шахтного водоотлива изготовляются различными производителями, но имеют примерно одинаковое устройство. Принцип работы этой аппаратуры рассмотрим на примере аппаратуры типа УАВ

Структура и принцип работы

Аппаратура УАВ имеет модульную структуру и служит для автоматического управления насосами шахтной водоотливной установки. В этой установке есть модули основного и резервного насосов., Эта аппаратура может комплектоваться модулями насосов повышенного и аварийного уровней. Структура аппаратуры УАВ показана на рис. 71.

Каждый из модулей этой аппаратуры запускается соответствующим датчиком уровня воды в водосборнике. Так датчик верхнего уровня ДВУ включает модуль основного насоса через пусковое реле верхнего уровня РУВ, которое в свою очередь включает реле повторения уровня РПУ. Таким образом, происходит запуск этого и аналогичных модулей этой аппаратуры.

Реле РПУ включает пускатель заливочного насоса IV и одновременно реле времени РВ. Заливочный насос работает до тех пор, пока давление воды в рабочей полости главного насоса не достигнет заданного уровня, или пока не сработает через заданный промежуток времени реле времени на его отключение. После срабатывания датчика давления реле главного насоса РГН включает двигатель V этого насоса, после его некоторое время оба насоса работают одновременно. После выключения через заданный промежуток времени с помощью реле времени заливочного насоса, реле РГН включает привод задвижки VII на ее открытие. Выключение этого привода происходит по сигналу датчика открытия задвижки. После

отключения привода задвижки работает только привод главного насоса. Работа насоса в этом режиме происходит до тех пор, пока не сработает датчик нижнего уровня ДНУ воды в водосборнике

|

Рис.71. Структурная схема аппаратуры УАВ.

При срабатывании этого датчика включается реле РНУ, которое включает привод задвижки на закрытие и запускает реле времени РВ. После того как сработает датчик «задвижка закрыта» реле времени через заданное время отключает реле РГН и привод главного насоса останавливается.

При работе главного насоса производится контроль температуры подшипников и рабочей обмотки приводного двигателя насоса. В случае превышения заданного уровня этой температуры срабатывает реле защиты РЗ, которое производит отключение главного насоса в той же последовательности.

Автоматическое и автоматизированное управление технологическими процессами горных предприятий.

Автоматизация любого процесса всегда связана с управлением этим процессом с помощью воздействия определенных средств на объект управления.

Управление - это целенаправленное воздействие на объект управления с целью получения желаемого результата. Принципиально структура одного из видов управления показана на Рис.1. При любом виде управления всегда существует некоторый результат этого управления, который формируется на выходе объекта управления. Для получения этого результата на вход объекта управления подается управляющее воздействие, которое в свою очередь формируется устройством управления. Часть этого результата в виде информации возвращается обратно на устройство управления через канал обратной связи. Обратная информационная связь служит для уточнения величины управляющего воздействие при получении желаемого результата и для контроля за состоянием объекта управления. Объект управления и устройство управления подвергаются воздействию со стороны внешней среды. Это воздействие, как правило, всегда ухудшает результат управления.

Рис.1. Структура системы управления объектом.

Частным случаем управления является процесс автоматического регулирования , при котором система автоматически поддерживает на заданном уровне один или несколько параметров объекта управления или же изменяет эти параметры по заданному закону регулирования.

Функциональные структуры систем управления

Способ формирования управляющего воздействия на объект управления определяет вид управления, которое по этому признаку может быть:

Ручным;

Автоматическим;

Автоматизированным.

При автоматическом управлении управляющее воздействие на объект управления производится автоматическим управляющим устройством, работающем по заданному алгоритму без всякого участия человека. В этом случае устройство управления получает информацию о результате управления и состоянии объекта управления, на основе которой по заданному алгоритму формируется величина этого воздействия. Структура управления объектом в автоматическом режиме приведена на Рис.1.

По способу формирования управляющего воздействия автоматические устройства управления бывают двух типов: Работающие по принципу компенсации отклонения результата управления;

Работающие по принципу компенсации внешнего возмущения на объект управления. Структура устройства автоматического управления, работающего по принципу компенсации отклонения результата управления Структура устройства автоматического управления, работающего по принципу компенсации отклонения результата управления, представлена на Рис.3. В таких устройствах задающий сигнал сравнивается с информацией (сигналом), полученной по каналу обратной связи о результате управления или о состоянии объекта управления. В случае рассогласования этой информации элемент сравнения вырабатывает сигнал коррекции, который по заданному алгоритму воздействует пропорционально этому отклонению на источник внешней энергии с целью формирования необходимой величины и направления управляющего воздействия на объект управления. Так как информация о результате управления в виде сигнала через канал обратной связи вновь поступает на вход системы управления, то такие системы всегда замкнуты.

Рис.2. Структура системы автоматического управления, работающего по принципу компенсации отклонения результата управления.

Пример: В системе автоматического управления скоростью движения подъемного сосуда шахтной подъемной установки всегда замеряется фактическая скорость подъема. Если по какой то причине эта скорость будет больше заданной , то уменьшается возбуждение подъемного электродвигателя или производится торможение барабана подъемной машины.

Структура устройства автоматического управления, работающего по принципу компенсации внешнего воздействия на объект управления, представлена на Рис. 4. В таких устройствах информация о внешнем воздействии на объект управления поступает на элемент коррекции, который по заданному алгоритму формирует сигнал управления, воздействующий на источник внешней энергии с целью формирования необходимой величины и направления управляющего воздействия на объект. Так как информация о результате управления не поступает на вход системы управления, то такие системы всегда разомкнуты.

Рис.3. Структура устройства автоматического управления, работающего по принципу компенсации внешнего возмущения.

Пример: В системе автоматического поддержания температуры городской теплосети всегда замеряется температура окружающей среды. С понижением температуры наружного воздуха температура теплоносителя в этой сети пропорционально повышается для поддержания постоянной температуры в отапливаемых помещениях. И наоборот.

При автоматизированном управлении управляющее воздействие на объект Управления производится автоматическим управляющим устройством, которое работает по заданному алгоритму без участия человека до тех пор пока воздействие внешней среды на объект управления не выведет результат управления объектом за допустимые пределы, что потребует изменения заданного алгоритма управления или задающего сигнала или же непосредственного вмешательства оператора в процесс управления в ручном режиме. После выхода из аварийной ситуации в ручном режиме управления дальнейшее управление объектом снова производится в автоматическом режиме. Если же аварийная ситуация требует от оператора перехода на новый алгоритм управления или ввода в устройство управления новых уровней задающих сигналов, то после выполнения таких операций, процесс управления объектом будет вновь переводится на автоматический режим, при котором автоматическое устройство управления будет работать по скорректированному алгоритму или с новыми уровнями задающих сигналов. Структура системы управления в автоматизированном режиме представлена на Рис. 2.

Рис.2. Структура системы управления объектом.в автоматизированном режиме.

Примером управления объектом.в автоматизированном режиме является система управления шахтным подъемом. В этой системе сигнал на начало подъема клети всегда дает машинист подъемной машины (оператор подъема). После чего подъемная машина управляется автоматически вплоть до команды оператора на ее останов на нужном горизонте. В процессе подъема автоматически контролируются все параметра этой системы.