Условные обозначения элементов машин в

Кинематических схемах (ГОСТ 2.770 – 68)

| Наименование элемента | Условное обозначение | К.П.Д. | ||

| Вал | ||||

| Муфта с упругим элементом | 0.95-0.996 | |||

| Муфта кулачково-дисковая | 0.97-0.99 | |||

| Муфта зубчатая | 0.98-0.99 | |||

| Подшипник. Общее назначение | 0,99 | |||

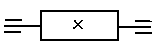

| Клиноременная передача | 0.94-0.95 | |||

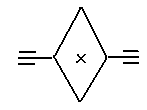

| Цепная передача |

| 0.93-0.98 | ||

| Электродвигатель |

| |||

| Для закрытых передач принимать большие значения | ||||

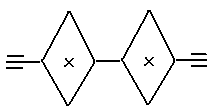

| Цилиндрическая прямозубая передача |

| 0.93-0.98 | ||

| Цилиндрическая косозубая передача |

| 0.93-0.98 | ||

| Коническая зубчатая передача |

| 0.88-0.92 | ||

| Червячная передача |  | 0.4-0.8 | ||

| Рабочие органы | ||||

| Барабан |  | |||

| Звездочка |   |

Электродвигатели асинхронные закрытые обдуваемые по ГОСТ 19523-81

| n =750 об/мин | |||||||

| № | Тип двигателя | Мощность, кВт | Частота вращ, об /мин | d, мм |  |  | Махов, мом, ротора GD2,кг·м2 |

| 4A80B8 | 0,55 | 1,6 | 1.7 | 1,62·10-2 | |||

| 4A90LA8 | 0,75 | 1,6 | 1,88 | 2,7·10-2 | |||

| 4A90LB8 | 1,1 | 1,6 | 1.88 | 3,45·10-2 | |||

| 4A100L8 | 1,5 | 1,6 | 1,88 | 5,2·10-2 | |||

| 4A112MA8 | 2,2 | 1,88 | 2,2 | 7,0·10-2 | |||

| 4A112MB8 | 1,88 | 2,2 | 10·10-2 | ||||

| 4A132S8 | 1,88 | 2,59 | 17·10-2 | ||||

| 4A132M8 | 5,5 | 1,88 | 2,59 | 23·10-2 | |||

| 4A160S8 | 7,5 | 1,38 | 2,2 | 55·10-2 | |||

| 4A160M8 | 1,38 | 2,2 | 72·10-21.0 | ||||

| 4A180M8 | 1,2 | 1,0 | |||||

| 4A200M8 | 18,5 | 1,2 | 2,2 | 1,6 | |||

| 4A200L8 | 1,2 | 1,81 | |||||

| 4A225M8 | 1,29 | 2,09 | 2,95 | ||||

| 4A250S8 | 1,2 | 2,0 | 4,62 | ||||

| 4A250M8 | 1,2 | 2,0 | 4,62 |

Электродвигатели асинхронные закрытые обдуваемые по ГОСТ 19523-81

| n = 1000 об/мин | |||||||

| № | Тип двигателя | Мощность, кВт | Частота вращ,об / мин | d, мм |  |  | Махов, мом, ротора GD2,кг·м2 |

| 4A71B | 0,55 | 2,2 | 81·10-4 | ||||

| 4A80A6 | 0,75 | 2,2 | 1,85·10-2 | ||||

| 4A80B6 | 1,1 | 2,2 | 1,84·10-2 | ||||

| 4A90L6 | 1,5 | 2,2 | 2,94·10-2 | ||||

| 4A100L6 | 2,2 | 2,2 | 5,24·10-2 | ||||

| 4A112MA6 | 2,5 | 7·10-2 | |||||

| 4A112MB6 | 2,5 | 8·10-2 | |||||

| 4A132S6 | 5,5 | 2,5 | 16·10-2 | ||||

| 4A132M6 | 7,5 | 2,5 | 23·10-2 | ||||

| 4A160S6 | 1,2 | 55·10-2 | |||||

| 4A160M6 | 1,2 | 73·10-2 | |||||

| 4A180M6 | 18,5 | 1,2 | 88·10-2 | ||||

| 4A200M6 | 1,29 | 2,4 | 1,6 | ||||

| 4A200L6 | 1,1 | 2,4 | 1,81 | ||||

| 4A225M6 | 1,2 | 2,3 | 2,95 | ||||

| 4A250S6 | 1,2 | 2,1 | 4,62 |

Электродвигатели асинхронные закрытые обдуваемые по ГОСТ 19523-81

| n = 1500 об/мин | |||||||

| № | Тип двигателя | Мощность, кВт | Частота вращ, об/мин | d, мм |  |  | Махов, мом, ротора GD2,кг·м2 |

| 4A71A4 | 0,55 | 2,2 | 52·10-4 | ||||

| 4A71B4 | 0,75 | 2,2 | 57·10-4 | ||||

| 4A80A4 | 1,1 | 2,2 | 1,29·10-2 | ||||

| 4A80B4 | 1,5 | 2,2 | 1,33·10-2 | ||||

| 4A90L4 | 2,2 | 2.08 | 2,4 | 2,24·10-2 | |||

| 4A100S4 | 2,4 | 3,47·10-2 | |||||

| 4A100L4 | 2,4 | 4,5·10-2 | |||||

| 4A112M4 | 5,5 | 2,2 | 7,0·10-2 | ||||

| 4A132S4 | 7,5 | 2.2 | 0,11 | ||||

| 4A132M4 | 2.2 | 0,16 | |||||

| 4A160S4 | 1.38 | 2,28 | 0,41 | ||||

| 4A160M4 | 18,5 | 1.38 | 2,28 | 0,51 | |||

| 4A180S4 | 1.38 | 2,28 | 0,76 | ||||

| 4A180M4 | 1.39 | 2,29 | 0,93 | ||||

| 4А200М4 | 1,4 | 2,5 | 1,47 | ||||

| 4А200L4 | 1,4 | 2,5 | 1,78 |

Электродвигатели асинхронные закрытые обдуваемые по ГОСТ 19523-81

| n = 3000 об/мин | |||||||

| № | Тип двигателя | Мощность, кВт | Частота вращ., об/мин | d, мм |  |  | Махов, мом, ротора GD2,кг·м2 |

| 4A63B2 | 0,55 | 2,0 | 2,2 | 36·10-4 | |||

| 4А71А2 | 0,75 | 39·10-4 | |||||

| 4А71В2 | 1,1 | 2,2 | 42·10-4 | ||||

| 4А80А2 | 1,5 | 2,08 | 2,58 | 73·10-4 | |||

| 4А80В2 | 2,2 | 2,08 | 2,58 | 85·10-4 | |||

| 4А90L2 | 2,08 | 2,5 | 1,41·10-2 | ||||

| 4А100S2 | 2,5 | 2,37·10-2 | |||||

| 4А100L2 | 5,5 | 2,5 | 0,03 | ||||

| 4А112M2 | 7,5 | 2,78 | 0,04 | ||||

| 4А132M2 | 1,7 | 2,78 | 0,09 | ||||

| 4А160S2 | 1,38 | 2,2 | 0,19 | ||||

| 4А160M2 | 18,5 | 1,38 | 2,2 | 0,21 | |||

| 4А180S2 | 1,38 | 2,5 | 0,28 | ||||

| 4А180M2 | 1,38 | 2,5 | 0,34 | ||||

| 4А200M2 | 1,39 | 2,5 | 0,58 | ||||

| 4A200L2 | 1,4 | 2,5 | 0,67 |

Лабораторная работа №3

Тема: «Подбор и проверка работоспособности шпоночных

и шлицевых соединений».

Таблица 1

Исходные данные для подбора и проверки шпоночных соединений вала

| № варианта | Диаметр вала d, мм | Крутящий момент Т, кН·м | Длина ступицы lст, мм | [S] | Тип шпонки | Коэф. трения,f |

| 0,02 | 2,0 | призматическая | ||||

| 0,05 | 2,0 | призматическая | ||||

| 0,10 | 2,0 | призматическая | ||||

| 0,24 | 1,5 | призматическая | ||||

| 0,40 | 1,5 | призматическая | ||||

| 0,60 | 1,5 | призматическая | ||||

| 0,90 | 1,5 | призматическая | ||||

| 1,30 | 1,8 | призматическая | ||||

| 2,10 | 1,8 | призматическая | ||||

| 3,20 | 1,8 | призматическая | ||||

| 4,50 | 1,8 | призматическая | ||||

| 0,02 | 2,0 | призматическая | ||||

| 0,03 | 2,0 | сегментная | ||||

| 0,04 | 2,0 | сегментная | ||||

| 0,06 | 2,0 | сегментная | ||||

| 0,09 | 1,6 | сегментная | ||||

| 0,12 | 1,6 | сегментная | ||||

| 0,17 | 1,6 | сегментная | ||||

| 0,30 | 1,6 | сегментная | ||||

| 0,03 | 1,5 | клиновая | 0,20 | |||

| 0,07 | 1,5 | клиновая | 0,19 | |||

| 0,10 | 1,5 | клиновая | 0,18 | |||

| 0,40 | 1,5 | клиновая | 0,17 | |||

| 0,60 | 1,5 | клиновая | 0,16 | |||

| 1,50 | 1,9 | клиновая | 0,15 |

| Исходные данные (таблица 1) |

| 1. Выбор материала вала, зубчатого колеса (шкива), шпонки (марка, ГОСТ, σт,σв). |

| 2. Расчет допускаемых напряжений смятия [σcм] для шпоночного соединения для слабого звена |

| 3. Подбор геометрических параметров шпонок по соответствующему ГОСТу. |

| 4. Расчет на прочность шпоночного соединения по слабому звену. Рекомендации. |

1. Общие сведения о шпоночных соединениях

Шпоночные соединения предназначены для передачи крутящего момента между валом и ступицей. По конструкции шпонки делятся на призматические, сегментные, клиновые, тангенциальные, специальные.

Соединения призматическими и сегментными шпонками, а также шлицевое соединение относятся к ненапряженным соединениям и передают крутящий момент за счет того, что они изменяют цилиндрическую форму поверхности вала на зубчатую. Соединения характеризуются свободной посадкой ступицы на вал. Они не нарушают соосности деталей соединения.

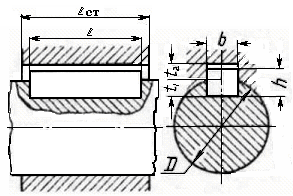

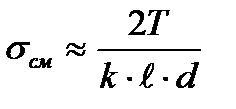

Стандартные шпоночные и шлицевые соединения подбирают в зависимости от диаметра вала и проверяют на прочность по напряжению смятия –

sсм =

[sсм ],

[sсм ],

где F – наибольшая нагрузка на соединение

А – площадь поверхности слабого звена (ступицы или шпонки), подверженная деформации смятия.

Материалом для шпонок служат углеродистые стали с пределом прочности не ниже 600 МПа.

При установке конических шпонок на смятие рассчитывают поверхности вала или ступицы.

Если ступица слабое звено, допускаемые напряжения для шпоночных и шлицевых соединений находятся в пределах

[ sсм]= до 80…150 МПа – при стальной ступице;

[ sсм]= до 80…100 МПа – при чугунной и алюминиевой ступице детали;

[ sсм]= до 50…70 МПа – для редукторов непрерывно используемых с полной нагрузкой;

[ sсм]= до 15 … 25 МПа. при ступице из текстолита и древопластика.

Нестандартные шпонки дополнительно рассчитывают на срез,

при [ τср] = 60…90МПа

Соединение считается работоспособным, если выполняется условие прочности sсм £ [ sсм] .

Длина шпонки выбирается на 5...10 мм короче ступицы, из предлагаемого ряда длин шпонки по ГОСТ23360-78 из ряда :

6, 8, 10, 12, 14, 16, 18, 20, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100,…

Если по результату расчета длина ступицы получается ³ 1,5d, то шпоночное соединение рекомендуется заменить шлицевым.

В случае необходимости, призматические шпонки устанавливают под углом 180о, а три призматические или две клиновые под углом 120о.

В противном случае изменяют геометрические параметры соединения, количество шпонок или заменяют его шлицевым соединением.

Соединения клиновыми шпонками относятся к напряженным соединениям и передают крутящий момент за счет сил трения между шпонкой , валом и ступицей. Силы трения возникают благодаря распорному усилию, создаваемому клиновой шпонкой при ее запрессовке.

Запрессовка шпонки смещает центры вала и ступицы и вызывает перекос детали, насаженной на вал, что вызывает дисбаланс и неблагоприятно сказывается на работе механизмов при больших частотах вращения.

2. Материалы деталей шпоночных и шлицевых соединений

Стандартные шпонки изготавливают из специального сортамента из углеродистых качественных конструкционных сталей (ГОСТ 1050-78) Ст.5, Ст.6,

45, 50, 55, 60.

Таблица материалов

| Материалы | σт, МПа |

| Сталь Ст.5 | |

| Сталь Ст. 6 | |

| Сталь 20 | |

| Сталь 45 | |

| Сталь 40Х | |

| Чугун СЧ18 |

Коэффициент запаса прочности соединения в зависимости от вида нагружения

| Вид нагружения | [S] |

| Нереверсивная малоизменяющаяся | 1,3…2,3 |

| Нереверсивная, частые пуски и остановы | 2,9…3,5 |

| Реверсивная | [S]۰1,3 |

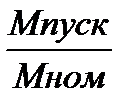

Расчет допускаемых напряжений [σ]см =

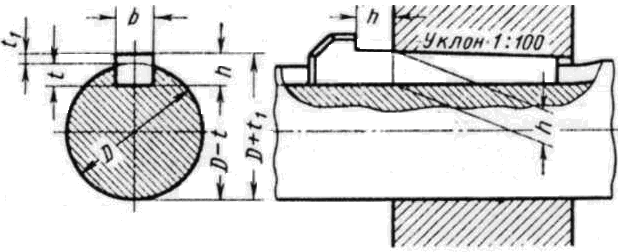

Шпонки призматические.

Сечение шпонок и пазов, выдержка из ГОСТ23360-78

| Диаметр вала, мм | Размеры сечения шпонки, мм | Глубина пазов, мм | ||

| Вал | Втулка | |||

| b | h | t1 | t2 | |

| Св 12 ….17 | 3,0 | 2,3 | ||

| 17 … 22 | 3,5 | 2,8 | ||

| ….. 22 … 30 | 4,0 | 3,3 | ||

| ….. 30 … 38 | 5,0 | 3,3 | ||

| ….. 38 … 44 | 5,0 | 3,3 | ||

| ….. 44 … 50 | 5,5 | 3,8 | ||

| Св. 50 до 58 | 6,0 | 4,3 | ||

| ….. 58 … 65 | 7,0 | 4,4 | ||

| ….. 65 … 75 | 7,5 | 4,9 | ||

| ….. 75 … 85 | 9,0 | 5,4 | ||

| Св.85 до 95 | 9,0 | 5,4 | ||

| ….. 95 … 110 | 10,0 | 6,4 | ||

| ….. 110 … 130 | 11,0 | 7,4 |

, МПа

, МПа

Пример условного обозначения:

Призматическая шпонка исполнения I с размерами b=10мм, h=7мм, ℓ=28мм:

Шпонка 10x7x 28 ГОСТ23360–78

Шпонки сегментные. Размеры (мм) шпонок и пазов по ГОСТ24071–80.

| D | b | h | d | ≈l | Исполнение I | |||

| Назначение I | Назначение II | t | t1 | К | ||||

| св.10 до 14 | св. 14 до 24 | 5,0 | 12,6 | 3,5 | 1,6 | 1,8 | ||

| 6,5 | 15,7 | |||||||

| 7,5 | 18,6 | |||||||

| 9,0 | 21,7 | 7,5 | ||||||

| св. 14 до 18 | св. 18 до 30 | 6,5 | 15,7 | 4,5 | 2,1 | 2,3 | ||

| 7,5 | 18,6 | 5,5 | ||||||

| 9,0 | 21,6 | |||||||

| 24,5 | ||||||||

| 27,3 | ||||||||

| св.18 до 24 | св. 24 до 36 | 21,6 | 6,5 | 2,6 | 2.9 | |||

| 24,5 | 7.5 | |||||||

| 27,3 | 8,5 | |||||||

| 31,4 | 10,5 | |||||||

| 37,1 | 12,5 | |||||||

| св. 24 до 30 | св. 30 до 42 | 24,5 | 3,1 | 3,5 | ||||

| 27,3 | ||||||||

| 31,k | ||||||||

| 37,1 | ||||||||

| k3.1 | ||||||||

| 50,8 | ||||||||

| св.30 до36 | св. 36 до 48 | 31,4 | 9,5 | 3,6 | 4,2 | |||

| 37,1 | 11,5 | |||||||

| 43,1 | 12.5 | |||||||

| 50,8 | 13,5 | |||||||

| 59,1 | 15,1 | |||||||

| 73.3 | 20,5 | 4,4 |

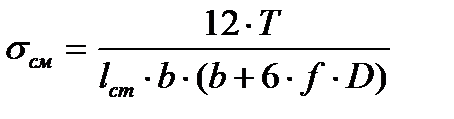

, МПа

, МПа

где k= h – t

Пример условного обозначения:

Сегментная шпонка исполнения 2 с размерами b = 5мм, h = 5,2мм, ℓ = 28мм:

Шпонка 2– 5 x 5,2 ГОСТ24071–80

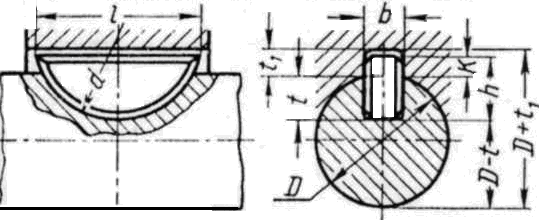

Шпонки клиновые.

Сечение шпонок и пазов по ГОСТ 24068–80.

| Диаметр вала - D, мм | Номинальные Размеры сечений шпонок, мм | Глубина пазов, мм | ||

| вала | втулки | |||

| b | h | t | t1 | |

| Св …12 …. 17 | 3,0 | 1,7 | ||

| 17 …. 22 | 3,5 | 2,2 | ||

| 22 …. 30 | 4,0 | 2,2 | ||

| 30 …. 38 | 4,0 | 2,4 | ||

| 38 …. 44 | 4,5 | 2,4 | ||

| 44 … 50 | 4,5 | 3,0 | ||

| 50 … 58 | 5,0 | 3,5 | ||

| 58 … 65 | 5,0 | 4,5 | ||

| 65 … 75 | 5,5 | 5,0 | ||

| 75 … 85 | 6,0 | 5,5 | ||

| 85 … 95 | 7,0 | 6,4 |

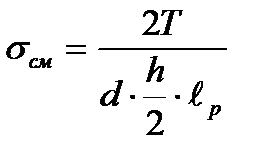

, МПа

, МПа

Пример условного обозначения:

Клиновая шпонка исполнения I с размерами b =10мм, h = 7мм, ℓ = 40мм:

Шпонка 10x7x 28 ГОСТ24068–80

3. Подбор и проверка работоспособности шлицевых соединений

Таблица

Исходные данные для подбора и расчета шлицевого соединения

| № варианта | Крутящий момент Т, кН·м | Длина ступицы, ℓ ст, мм | Прямобочное Л – легкая ; С – средняя; Т – тяжелая | |

| d, мм | D, мм | |||

| 0,30 | С 21 | |||

| 0,34 | С 23 | |||

| 0,37 | Л 26 | |||

| 0,40 | С 26 | |||

| 0,43 | Л 32 | |||

| 0,45 | С 32 | |||

| 0,48 | Т 32 | |||

| 0,50 | С 36 | |||

| 0,55 | Л 42 | |||

| 0,60 | Л 46 | |||

| 0,65 | Т 46 | |||

| 0,70 | Т 56 | |||

| 0,75 | Л 62 | |||

| 0,80 | С 62 | |||

| 0,85 | Л 72 | |||

| 0,90 | Т 72 | |||

| 1,00 | С 72 | |||

| 1,10 | С 82 | |||

| 1,20 | Л 82 | |||

| 1,40 | Т 82 | |||

| 1,60 | Л 92 | |||

| 1,80 | С 92 | |||

| 2,00 | Т 92 | |||

| 0,23 | Л 102 | |||

| 0,27 | С 102 | |||

| 0,50 | Т 102 | |||

| 0,90 | С 112 | |||

| 0,95 | Т 112 |

| Исходные данные (таблица 2) |

| 1. Выбор материала шлицевого соединения 2. (марка, ГОСТ, σт,). |

| 2. Расчет допускаемых напряжений смятия рабочих поверхностей шлицов [σcм]. |

| 3. Подбор (определение) геометрических параметров шлицевого соединения по ГОСТ. Выбор системы центрирования. |

| 4. Проверочный расчет на прочность шлицевого соединения. Определение области применения. Табл. |

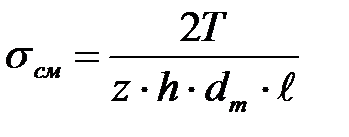

Шлицевые соединения рассчитывают по формуле:

≤ [σсм], МПа

≤ [σсм], МПа

По результату расчета выбрать ближайшее большее [σ]см из таблицы и определить область применения шлицевого соединения.

Таблица 3

Допускаемые напряжения смятия для шлицевых соединений, МПа.

| Соединение | Условия эксплуатации | Значение [σ]см МПа для поверхности зуба | |

| без термообработки | с термообработкой | ||

| Неподвижное | Легкие | 80…120 | 120…200 |

| Средние | 60…100 | 100…140 | |

| Тяжелые | 36…50 | 40…70 | |

| Подвижное без нагрузки | Легкие | – | 40…70 |

| Средние | – | 30…60 | |

| Тяжелые | – | 20…20 | |

| Подвижное под нагрузкой | Легкие | – | 10…20 |

| Средние | – | 5…15 | |

| Тяжелые | – | 3…10 |

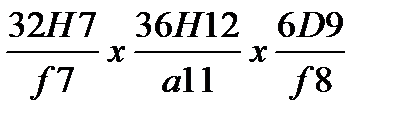

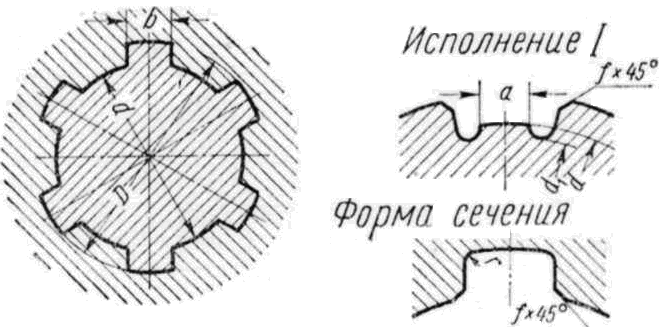

Пример условного обозначения прямобочного шлицевого соединения по ГОСТ1139-80 при центрировании по внутреннему диаметру с размерами:

d – вид центрирования; 6 – число зубьев; 32 – внутренний диаметр втулки с полем допуска Н7; 36 – наружный диаметр втулки с полем допуска Н12; 6 – ширина шлица с полем допуска D9;

f 7, a11, и f8 – поля допусков размеров вала, соответственно d, D и b.

d – 6х

Соединения зубчатые (шлицевые) прямобочные по ГОСТ1139-80.

| Номинальный размер z х dхD | b | d1 | a | f | r не менее | Номинальный размер z х dхD | b | d1 | a | f | r не менее | |||||||||||||

| Номинальный размер | Предельные отклонен | Номинальный размер | Предельные отклонен | |||||||||||||||||||||

| Соединения легкой серии | 8х 46 х54 | 42,7 | — | 0,5 | +0,3 | 0,5 | ||||||||||||||||||

| 6х23х26 | 22,1 | 3,54 | 0,3 | +0,2 | 0,2 | 8 х 52 х60 | 48,7 | 2,44 | ||||||||||||||||

| 6 х26 х30 | 24,6 | 3,85 | 8 х 56 х65 | 52,2 | 2,5 | |||||||||||||||||||

| 6х 28х32 | 26,7 | 4,03 | 8х 62х72 | 57,8 | 2,4 | |||||||||||||||||||

| 8х 32х 36 | 30,4 | 2,71 | 0,4 | 0,3 | 10х 72х82 | 67,4 | — | |||||||||||||||||

| 8х36х40 | 34,5 | 3,46 | 10 х82х 92 | 77,1 | 3,0 | |||||||||||||||||||

| 8х42х46 | 40,4 | 5,03 | 10 х 92х107 | 87,3 | 1,5 | |||||||||||||||||||

| 8х46х50 | 44,6 | 5,75 | 10 х102х112 | 96,7 | 6,3 | |||||||||||||||||||

| 8х 52х58 | 49.7 | 4,89 | 0,5 | +0,3 | 0,5 | 10 х112х125 | 106,3 | 4,4 | ||||||||||||||||

| 8 х 56х 62 | 53,6 | 6,38 | Соединения тяжелой серии | |||||||||||||||||||||

| 8х 62 х68 | 59,8 | 7,31 | 10 х 16х 20 | 2,5 | 14,3 | — | 0,3 | +0,2 | 0,2 | |||||||||||||||

| 10х 72х 78 | 69,6 | 5,45 | 10х 18х 23 | 15,6 | — | |||||||||||||||||||

| 10хв2х88 | 79,3 | 8,62 | 10х 21х 26 | 18,5 | — | |||||||||||||||||||

| 10х 92х98 | 89,4 | 10,08 | 10 х 23х 29 | 20,3 | — | |||||||||||||||||||

| 10х102х108 | 99,9 | 11,49 | 10х 26х 32 | 23,0 | — | 0,4 | 0,3 | |||||||||||||||||

| Соединения средней, серии | 10 х32 х40 | 28,0 | — | |||||||||||||||||||||

| 6 х11х 14 | 9,9 | — | 0,3 | +0,2 | 0,2 | 10 х36х 45 | 31,3 | — | ||||||||||||||||

| 6х 13х 16 | 3,5 | 12,0 | — | 10 х 42х52 | 36,9 | — | ||||||||||||||||||

| 6х 16х20 | 14,5 | — | 10 х 46х 56 | 40,9 | — | 0,5 | +0,3 | 0,5 | ||||||||||||||||

| 6х 18х22 | 16,7 | — | 16х 52х60 | 47,0 | — | |||||||||||||||||||

| 6х 21 х 25 | 19,5 | 1,95 | 16х 56х65 | 50,6 | — | |||||||||||||||||||

| 6х23х28 | 21,3 | 1,34 | 16х 62х72 | 56,1 | — | |||||||||||||||||||

| 6х26х32 | 23,4 | 1,65 | 0,4 | 0,3 | 16 х72 х82 | 65,9 | — | |||||||||||||||||

| 6х 28х34 | 23,9 | 1,70 | 20 х 82 х 92 | 75,6 | — | |||||||||||||||||||

| 8х32х38 | 29,4 | — | 20 х 92х102 | 85,5 | — | |||||||||||||||||||

| 8 х36х42 | 33,5 | 1,02 | 20х102х115 | 94,0 | — | |||||||||||||||||||

| 8х42х 48 | 39,5 | 2,57 | 20х112х125 | 104,0 | — | |||||||||||||||||||

Лабораторная работа №4

Тема: «Идентификация подшипников качения».

Цель работы:

Ознакомиться с конструкцией основных типов подшипников качения, их применением и маркировкой.