Методика расчёта коленчатого вала

Цель расчёта - проверка возникающих в коленчатом вале напряжений. Для этого выбирается материал коленчатого вала и допускаемые напряжения. В процессе расчета полученные расчетные напряжения в элементах коленчатого вала сравниваются с допускаемыми. Расчет проводится в двух опасных положениях вала:

- в первом, когда расчетное колено находится в положении, соответствующем ВМТ поршня данного цилиндра;

- во втором, когда расчётное колено находится в таком положении,

при котором на него воздействует максимальное положительное тангенциальное усилие Тmax, взятое из динамического расчета при  .

.

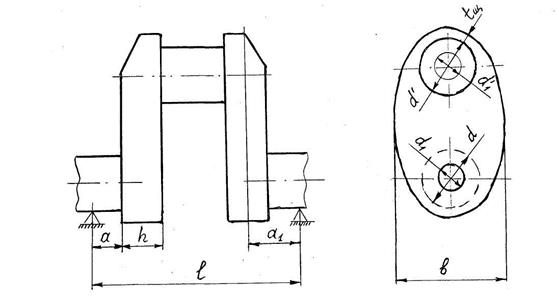

Расчетная схема колена (рис. 4.1) вычерчивается в соответствии с рабочим чертежом коленчатого вала или по чертежам поперечного и продольного сечений дизеля.

Рис. 4.1. Расчетная схема колена коленчатого вала

Определение наиболее нагруженного колена в обоих опасных положениях коленчатого вала пояснено в [15].

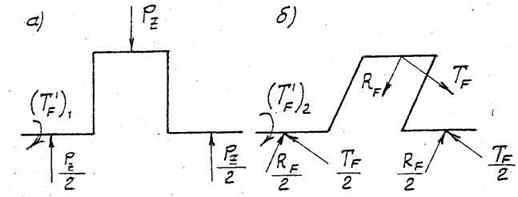

В первом расчетном положении (рис. 4.2 а) колено вала нагружено силой максимального давления сгорания

, МН

, МН

и максимальным тангенциальным усилием от других цилиндров

, МН,

, МН,

где (SТ¢)1 - суммарное значение тангенциальных усилий от других цилиндров, подходящих к расчетному колену, МПа;

Fn - площадь поршня, м2.

Для выбора наиболее нагруженного расчетного колена необходимо знать порядок вспышек в цилиндрах дизеля [15], тангенциальные усилия Т из динамического расчёта и заполнить таблицы 4.1, 4.2.

В первом расчетном положении (см. табл.4.1) просуммировав по вертикали все значения Т, расположенные выше рz данного цилиндра получим значение касательных усилий (SТ¢)1, подходящих к каждому колену от других цилиндров.

Рис. 4.2. Силы, действующие на колено вала в первом (а) и во втором (б) расчетных положениях

Знак подходящего момента от других цилиндров значения не имеет, так как расчетное колено всегда находится в верхнем положении, тангенциальное усилие Т равно нулю и соответствующий момент, создаваемый им, равен нулю. Поэтому расчету подлежит колено, у которого абсолютное значение суммарного подходящего момента SТ¢ будет наибольшим. Выбор колена, нагруженного наибольшим подходящим моментом, поясним на примере. Предположим нужно найти максимальный подходящий момент от других цилиндров в двухтактном шестицилиндровом двигателе с порядком вспышек 1-5-3-6-2-4. Будем искать максимальную сумму тангенциальных усилий SТ¢, подходящую к любому из колен вала, находящихся в ВМТ. В рассматриваемом случае вспышки будут чередоваться через угол заклинки φзакл, равный 120 оПКВ, т.е.

φзакл =  , оПКВ

, оПКВ

Во втором расчетном положении (рис.4.2б) колено вала нагружено силами Тf = Tmax×Fп и RF = R×Fп, а также максимальным положительным тангенциальным усилием от других цилиндров

(ТF¢)2 = (SТ¢)2×Fп, МН

где (SТ¢)2 - суммарное значение тангенциальных усилий от других цилиндров, подходящих к расчетному колену, МПа.

Таблица 4.1. Определение касательных усилий, подходящих к кривошипам в первом расчетном положении

| Номер цилиндра | Угол поворота коленчатого вала, оПКВ | |||||

| φзакл | 2φзакл | 3φзакл | 4φзакл | 5φзакл | ||

| I | pz Т = 0 SТ¢ | Т φзакл | Т2φзакл | Т3φзакл | Т4φзакл | Т5φзакл |

| II | Т2φзакл | Т3φзакл | Т4φзакл | Т5φзакл | pz Т=0 SТ¢ | Т φзакл |

| III | Т4φзакл | Т5φзакл | pz Т=0 SТ¢ | Т φзакл | Т2φзакл | Т3φзакл |

| IV | Т φзакл | Т2φзакл | Т3φзакл | Т4φзакл | Т5φзакл | pz Т=0 SТ¢ |

| V | Т5φзакл | pz Т=0 SТ¢ | Т φзакл | Т2φзакл | Т3φзакл | Т4φзакл |

| VI | Т3φзакл | Т4φзакл | Т5φзакл | pz Т=0 SТ¢ | Т φзакл | Т2φзакл |

Угол поворота расчётного колена относительно ВМТ соответствует максимальному значению тангенциального усилия Тmax данного колена и определяется из динамического расчета. У дизелей Тmax соответствует углу поворота колена в пределах от 20 до 30 оПКВ за ВМТ . Усилие R определяется по наибольшему значению Ттах для данного угла.

Определение (SТ¢)2 (табл. 4.2), для разных кривошипов, производится аналогично табл. 4.1 для расчета вала в первом положении. По горизонтали пишем углы, соответствующие положению первого колена в моменты максимальных значений Тmax в других цилиндрах, т. е. углы, отличные от угла поворота первого колена при Тmax на величину угла заклинки φзакл .

Следует отметить, что в отличие от первого расчётного положения в данном случае имеет значение знак (SТ¢)2Так как момент, создаваемый Тmax, положителен, то алгебраическая сумма Тmax + (SТ¢)2 может быть больше Тmax лишь в случае положительного значения (SТ¢)2. Потому следует выбрать колено, к которому подводится наибольшая положительная сумма (SТ¢)2.

Таблица 4.2. Определение касательных усилий, подходящих к кривошипам во втором расчётном положении

| Номер цилиндра | Угол поворота коленчатого вала, оПКВ | |||||

| φк | φк+ φзакл | φк +2φзакл | φк +3φзакл | φк+4φзакл | φк+5φзакл | |

| I | Тmax SТ¢ | Т φк+ φзакл | Т φк +2φзакл | Т φк +3φзакл | Т φк+4φзакл | Т φк+5φзакл |

| II | Т φк +2φзакл | Т φк +3φзакл | Т φк+4φзакл | Т φк+5φзакл | Тmax SТ¢ | Т φк+ φзакл |

| III | Т φк+4φзакл | Т φк+5φзакл | Тmax SТ¢ | Т φк+ φзакл | Т φк +2φзакл | Т φк +3φзакл |

| IV | Т φк+ φзакл | Т φк +2φзакл | Т φк +3φзакл | Т φк+4φзакл | Т φк+5φзакл | Тmax SТ¢ |

| V | Т φк+5φзакл | Тmax SТ¢ | Т φк+ φзакл | Т φк +2φзакл | Т φк +3φзакл | Т φк+4φзакл |

| VI | Т φк +3φзакл | Т φк+4φзакл | Т φк+5φзакл | Тmax SТ¢ | Т φк+ φзакл | Т φк +2φзакл |

Выбор исходных данных

Исходные данные для расчета коленчатого вала сведены в табл. 4.3.

Таблица 4.3 Исходные данные для расчета коленчатого вала

| Обозначения в формулах | Наименование | Единица измерения | Численные значения | ||

| pz | Максимальное давление сгорания | МПа | |||

| Tmax | Максимальное тангенциальное усилие расчетного колена | МПа | |||

| R | Радиальное усилие расчетного колена при угле поворота, соответствующем Tmax | МПа | |||

| (SТ¢)1 | Суммарное тангенциальное усилие, которое передается от других цилиндров к расчетному колену в первом положении | МПа | |||

| (SТ¢)2 | Суммарное, тангенциальное усилие, которое передается от других цилиндров к расчетному колену вo втором положении | МПа | |||

| a | Расстояние от середины рамового подшипника до щеки | м | |||

| a1 | Расстояние от середины рамового подшипника до средней плоскости щеки | м | |||

Продолжение таблицы 4.3

| l | Расстояние между серединами рамовых шеек | м | |

| h | Толщина щеки | м | |

| b | Ширина щеки | м | |

| d | Наружный диаметр рамовой шейки | м | |

| d1 | Внутренний диаметр рамовой шейки | м | |

| d¢ | Наружный диаметр мотылёвой шейки | м | |

| d¢1 | Внутренний диаметр мотылевой шейки | м | |

| D | Диаметр цилиндра | м | |

| S | Ход поршня | м | |

| sв | Предел прочности материала при растяжении | МПа | |

| pi | Среднее индикаторное давление | МПа | |

| y1 | Коэффициент | ||

| y2 | Коэффициент | ||

| jв | Коэффициент | ||

| кl | Коэффициент, зависящий от временного сопротивления материала вала | ||

| A | Коэффициент, зависящий от рядности двигателя | ||

| B | Коэффициент, зависящий от угла развала блока цилиндров | ||

| ab | Коэффициент, зависящий от упрочнения поверхности вала | ||

| I | Коэффициент (для составного и полусоставного вала I = 1, для цельнокованого I =0) |

Примечания:

1. Параметры рz и pi выбираются из расчёта рабочего цикла дизеля,

параметры Тmax и R - из динамического расчёта дизеля, а параметры (SТ¢)1 и (SТ¢)2 находят при определении наиболее нагруженного колена в обоих положениях вала.

2. Конструктивные параметры колена а, a1, l, h, b, d, d1 d¢, d¢1

должны соответствовать чертежу коленчатого вала.

3. Предел прочности материала коленчатого вала при растяжении sв

выбирается из [16, с. 60 - 61]

4. Коэффициент y1 выбирают из табл. 4.4 с учетом радиуса г' галтели

колена и абсолютной величины перекрытия шеек eк (см. рис. 4.1). При отсутствии перекрытия шеек коэффициент y1выбирают для

Таблица 4.4 Значениякоэффициента y1

|  | ||||||

| 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | ||

| 0,07 | 4,50 | 4,50 | 4,28 | 4,10 | 3,70 | 3,30 | 2,76 |

| 0,10 | 3,50 | 3,50 | 3,34 | 3,18 | 2,88 | 2,57 | 2,18 |

| 0,15 | 2,90 | 2,90 | 2,82 | 2,65 | 2,40 | 2,07 | 1,83 |

| 0,20 | 2,50 | 2,50 | 2,41 | 2,32 | 2,06 | 1,79 | 1,61 |

| 0,25 | 2,30 | 2,30 | 2,20 | 2,10 | 1,90 | 1,70 | 1,40 |

5. Коэффициент y2 выбирают из табл 4.5 в зависимости от отношения ширины щеки b к диаметру рамовой шейки d.

Таблица 4.5 Значения коэффициента y2

| 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 |

| 0,92 | 0,96 | 1,00 | 1,08 | 1,15 | 1,27 |

Если вал составной, то коэффициенты  и

и  в расчете не используются и их можно считать равными 0.

в расчете не используются и их можно считать равными 0.

6. Коэффициент  выбирают из табл. 4.6 в соответствии с тактностью и числом цилиндров дизеля.

выбирают из табл. 4.6 в соответствии с тактностью и числом цилиндров дизеля.

Таблица 4.6 Значение коэффициента

| Дизель | Число цилиндров | |||||||||||

| Двухтактный | 4,80 | 4,80 | 5,14 | 5,47 | 5,81 | 6,14 | 6,48 | 6,82 | 7,15 | 7,48 | 7,82 | 8,16 |

| Четырёхтактный | 4,80 | 4,80 | 5,08 | 5,37 | 5,87 | 5,94 | 6,24 | 6,53 | 6,81 | 7,10 | 7,39 | 7,68 |

7. При использовании материала коленчатого вала с  = 780 МПа следует принять

= 780 МПа следует принять  = 780 МПа. Коэффициент k1, зависящий от

= 780 МПа. Коэффициент k1, зависящий от  , выбирают из табл.4.7

, выбирают из табл.4.7

Таблица 4.7. Значение коэффициента k1

, МПа , МПа | |||||

| k1 | 0,97 | 0,90 | 0,86 | 0,82 |

Если вал составной, то коэффициент k1 в расчете не используется и его можно взять равным 0.

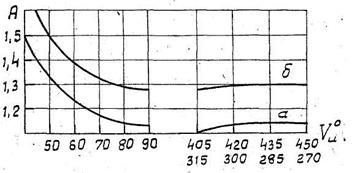

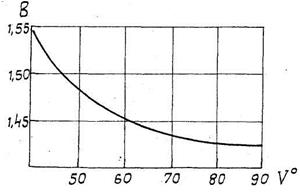

8. Коэффициенты A и Bдля однорядных дизелей равны 1, а в остальных случаях определяются по графикам рис. 4.3 и 4.4

а - шатуны в одной плоскости;

б - шатуны движутся в разных плоскостях.

Рис. 4.3. Зависимость коэффициента А от интервала между вспышками Vи0 в цилиндрах, работающих на одну шейку.

Рис. 4.4. Зависимость коэффициента В от угла развала блоков V0 для дизелей с интервалом между вспышками в цилиндрах, работающих на одну шейку  V0

V0

9. Коэффициент aв равен 0,9 для валов с азотированием всей поверхности либо подвергнутых другому виду упрочнения и равный 1 для остальных валов.

Расчётные уравнения

4.2.1. Радиус кривошипа коленчатого вала

, м.

, м.

4.2.2. Площадь поршня

, м

, м

4.2.3. Сила максимального давления газов на поршень

, МН.

, МН.

4.2.4. Тангенциальная сила

, МН.

, МН.

4.2.5. Радиальная сила при Tmax

, МН.

, МН.

4.2.6. Тангенциальное усилие, подходящее к расчетному колену в первом положении вала

, МН.

, МН.

4.2.7. Тангенциальное усилие, подходящее к расчетному колену во втором положении вала

, МН.

, МН.

4.2.8. Момент сопротивления изгибу рамовой шейки

, м3.

, м3.

4.2.9. Момент сопротивления кручению рамовой шейки (полярный момент)

, м3

, м3

4.2.10. Момент сопротивления изгибу широкой стороны щеки

, м3

, м3

4.2.11. Момент сопротивления изгибу узкой стороны щеки

, м3

, м3

4.2.12. Момент сопротивления изгибу мотылевой шейки

, м3.

, м3.

4.2.13. Полярный момент сопротивления кручению мотылевой шейки

, м3.

, м3.

4.2.14. Полярный момент сопротивления широкой стороны щеки

, м3.

, м3.

4.2.15. Полярный момент сопротивления узкой стороны щеки

, м3.

, м3.

Расчет вала в первом положении

4.2.16. Напряжение изгиба рамовой шейки, вызванное моментом от реакции Рz/2 на плече а

, МПа.

, МПа.

4.2.17. Напряжение кручения рамовой шейки, вызванное моментом от

на плече r

на плече r

, МПа.

, МПа.

4.2.18. Сложное напряжение в рамовой шейке

, МПа.

, МПа.

4.2.19. Напряжение изгиба щеки, вызванное моментом от реакции Pz/2 на плече a1

, МПа.

, МПа.

4.2.20. Напряжение изгиба щеки, вызванное моментом от силы  на плече r

на плече r

, МПа.

, МПа.

4.2.21. Напряжение сжатия щеки, вызванное силой Pz/2

, МПа.

, МПа.

4.2.22. Суммарное напряжение в щеке

, МПа.

, МПа.

4.2.23. Напряжение изгиба мотылёвой шейки, вызванное моментом от силы Pz на плече l

, МПа.

, МПа.

4.2.24. Напряжение кручения мотылёвой шейки, вызванное моментом

от усилия  на плече r

на плече r

, МПа.

, МПа.

4.2.25. Сложное напряжение в мотылёвой шейке

, МПа.

, МПа.

`

Расчёт вала во втором положении

4.2.26. Напряжение изгиба рамовой шейки, вызванное моментами

, МН.м; , МН.м; |  , МН.м , МН.м |

, МПа. , МПа. |

4.2.27. Напряжение кручения рамовой шейки, вызванное моментом от сил TF и  на плече r

на плече r

, МПа. , МПа. |

4.2.28. Сложное напряжение в рамовой шейке

, МПа. , МПа. |

4.2.29. Напряжение изгиба щеки, вызванное моментом от реакции RF/2на плечеa1

, МПа. , МПа. |

4.2.30. Напряжение изгиба щеки, вызванное моментом от силы  на плече r

на плече r

, МПа. , МПа. |

4.2.31. Напряжение изгиба щеки, вызванное моментом от силы ТF и

реакции ТF/2

, МПа. , МПа. |

4.2.32. Напряжение сжатия щеки, вызванное силой RF/2

, МПа. , МПа. |

4.2.33. Суммарное напряжение в щеке

, МПа. , МПа. |

4.2.34. Напряжение кручения щеки, вызванное моментом от усилия

TF/2 на плече a1

на середине широкой стороны щеки

, МПа; , МПа; |

на середине узкой стороны щеки

, МПа. , МПа. |

4.2.35. Наибольшее сложное напряжение на середине широкой стороны щеки

, МПа. , МПа. |

4.2.36. Сложное напряжение на середине узкой стороны щеки

, МПа. , МПа. |

4.2.37. Напряжение изгиба мотылевой шейки, вызванное моментами

, МН.м; , МН.м; |  , МН.м; , МН.м; |

, МПа. , МПа. |

4.2.38. Напряжение кручения мотылевой шейки, вызванное моментом, подходящим от других цилиндров, и моментом от силы TF/2 на плече r

, МПа. , МПа. |

4.2.39. Сложное напряжение в мотылевой шейке

, МПа. , МПа. |

Проверка размеров коленчатого вала по Правилам Регистра

4.2.40. Шейки коленчатого вала должны удовлетворять условию

, м, , м, |

где  - коэффициент;

- коэффициент;

D - диаметр цилиндра, м;

S - ход поршня, м;

1 - расстояние между серединами рамовых шеек, м;

рz - максимальное давление сгорания, МПа;

t = 0,85 + pi - для двухтактных дизелей;

t = 0,85 + 0,75 pi - для четырёхтактных дизелей (pi - среднее

индикаторное давление, МПа);

А и В - коэффициенты (см. рис.4.3 и 4.4);

- коэффициент (см. табл. 4.6).

- коэффициент (см. табл. 4.6).

4.2.41. Толщина щеки цельнокованого вала должна удовлетворять условию

,м, ,м, |

где b -ширина щеки, м;

a1 - расстояние от середины плоскости щеки до середины рамовой шейки, м;

k1 — коэффициент (см. табл. 4.7);

-коэффициент (см. табл. 4.4);

-коэффициент (см. табл. 4.4);

-коэффициент (см. табл. 4.5);

-коэффициент (см. табл. 4.5);

r' - радиус галтелей (см. рис. 4.1);

— абсолютная величина перекрытия шеек (см. рис. 4.1);

— абсолютная величина перекрытия шеек (см. рис. 4.1);

b/d - отношение ширины щеки к диаметру рамовой шейки коленчатого вала.

4.2.42. Щёки составных коленчатых валов должны удовлетворять следующим условиям

а) толщина щеки в месте посадки рамовой шейки h1 (см. рис. 5.1)

, м; , м; |

б) радиальная толщина щеки tщ (см. рис. 4.1)

, м. , м. |