Расчет болтовых и заклепочных соединений

Лекция 3

Сдвиг и кручение

Учебные вопросы

СдВИГ и срез

КРУЧЕНИЕ ВАЛОВ КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ

3.ПОСТРОЕНИЕ ЭПЮР КРУТЯЩИХ МОМЕНТОВ

3.ПОСТРОЕНИЕ ЭПЮР КРУТЯЩИХ МОМЕНТОВ

НАПРЯЖЕНИЯ И РАСЧЕТ НА ПРОЧНОСТЬ

Сдвиг

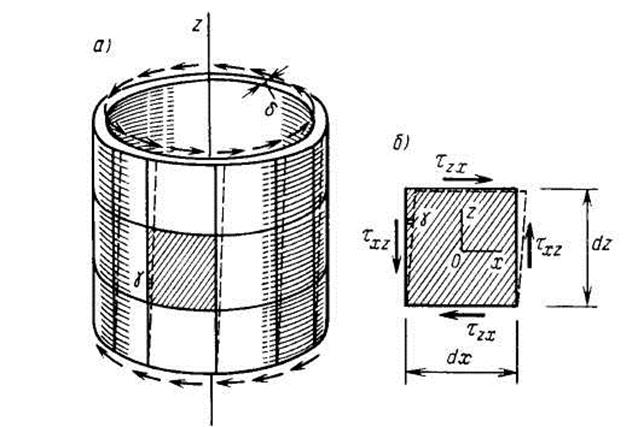

Кроме деформации растяжения или сжатия материал, нагруженного элемента конструкции, может испытывать деформацию сдвига.В сплошном материале деформацию сдвига можно осуществить, например, если подвергнуть кручению тонкостенную трубу (рис. 5.1, а).Прямоугольные до деформации элементы материала стенок трубы превращаются в параллелограммы за счет изменения первоначально прямого угла на малый угол ,называемый углом сдвига.

,называемый углом сдвига.

Рис. 5.1

На рис. 5.1, б показан элемент, выделенный из стенки трубы. Компоненту касательных напряжений, возникающих на горизонтальных площадках в окружном направлении, обозначим  . Одни напряжения

. Одни напряжения  существовать на гранях элемента не могут, так как они, образуя пару сил с моментом (

существовать на гранях элемента не могут, так как они, образуя пару сил с моментом (  )dz, где в скобках дано значение касательных сил

)dz, где в скобках дано значение касательных сил

(  ), adz — плечо пары сил, вызвали бы вращение элемента. Поэтому на вертикальных гранях указаны компоненты напряжений

), adz — плечо пары сил, вызвали бы вращение элемента. Поэтому на вертикальных гранях указаны компоненты напряжений  , приводящиеся к паре (

, приводящиеся к паре (  )dх. Найдем соотношение этих напряжений из условия равновесия элемента в виде равенства нулю суммы моментов этих пар:

)dх. Найдем соотношение этих напряжений из условия равновесия элемента в виде равенства нулю суммы моментов этих пар:

.

.

Сократив это выражение на произведение  ,получим равенство

,получим равенство

, (5.1)

, (5.1)

называемое законом парности касательных напряжений: на взаимно перпендикулярных площадках касательные напряжения численно равны и направлены так, что стремятся вращать элемент в противоположные стороны. Подчеркнем, что в общем случае на каждой площадке могут возникать две компоненты касательных напряжений, например  и

и  . В законе о парности идет речь о компонентах, перпендикулярных линии пересечения ортогональных площадок.

. В законе о парности идет речь о компонентах, перпендикулярных линии пересечения ортогональных площадок.

Таким образом, в плоскости могут быть только два варианта действия касательных напряжений на гранях прямоугольного элемента материала, отличающиеся направлением векторов напряжений  .

.

Напряженно-деформированное состояние, характеризуемое тем, что на гранях элемента возникают только касательные напряжения, называют чистым сдвигом.

Все элементы стенки трубы на рис. 5.1, находятся в одинаковых условиях и испытывают чистый сдвиг.

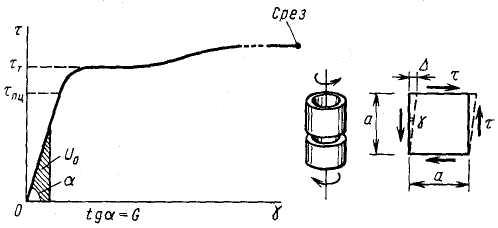

Закон Гука при сдвиге.Экспериментальное изучение деформации чистого сдвига обычно проводят путем кручения трубчатых образцов, подобных показанному на рис. 5.1, а, б, получая из эксперимента зависимость между напряжением  и углом сдвига

и углом сдвига  . Такая диаграмма сдвига изображена на рис. 2 для пластичной стали. Для напряжения

. Такая диаграмма сдвига изображена на рис. 2 для пластичной стали. Для напряжения  , называемого пределом пропорциональности при сдвиге, справедлива линейная зависимость, которая носит название закона Гука при сдвиге.

, называемого пределом пропорциональности при сдвиге, справедлива линейная зависимость, которая носит название закона Гука при сдвиге.

, (5.2)

, (5.2)

где G – модуль упругости второго рода;  - угол сдвига.

- угол сдвига.

Напряжение  является пределом текучести при сдвиге, т. е. касательным напряжением, при котором угол сдвига возрастает при постоянном напряжении. Для пластичного материала протяженность диаграммы сдвига довольно велика (на рис. 5.2 отмечено пунктиром). Завершается испытание в этом случае срезом материала в плоскости поперечного сечения трубчатого образца.

является пределом текучести при сдвиге, т. е. касательным напряжением, при котором угол сдвига возрастает при постоянном напряжении. Для пластичного материала протяженность диаграммы сдвига довольно велика (на рис. 5.2 отмечено пунктиром). Завершается испытание в этом случае срезом материала в плоскости поперечного сечения трубчатого образца.

Рис. 5.2 – Диаграмма сдвига для пластичной стали

В формуле (5.2) G— это модуль упругости материала при сдвиге. Смещение  (рис. 5.2) называют абсолютным сдвигом, а отношение

(рис. 5.2) называют абсолютным сдвигом, а отношение

— относительным сдвигом или, как указывалось, углом сдвига. Эта величина безразмерная, поэтому модуль сдвига G выражается в единицах напряжения (Па). Теоретически доказана формула, связывающая для изотропного материала три константы упругости: Е — модуль упругости при растяжении;  — коэффициент Пуассона; G— модуль сдвига, а именно:

— коэффициент Пуассона; G— модуль сдвига, а именно:

. (5.3)

. (5.3)

Например, для стали Е=200 ГПа,  =0,25 и по формуле (5.3) найдем, что G=80 ГПа. Зависимость (5.3) подтверждается экспериментально. Характерно, что для многих материалов предел текучести при сдвиге

=0,25 и по формуле (5.3) найдем, что G=80 ГПа. Зависимость (5.3) подтверждается экспериментально. Характерно, что для многих материалов предел текучести при сдвиге  связан с пределом текучести при растяжении

связан с пределом текучести при растяжении  следующим соотношением:

следующим соотношением:

.

.

Расчет болтовых и заклепочных соединений

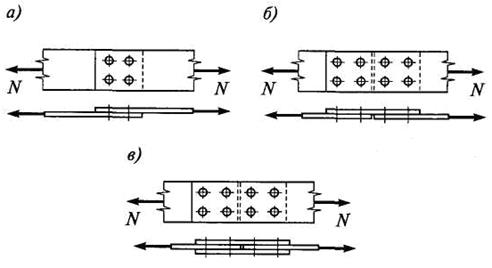

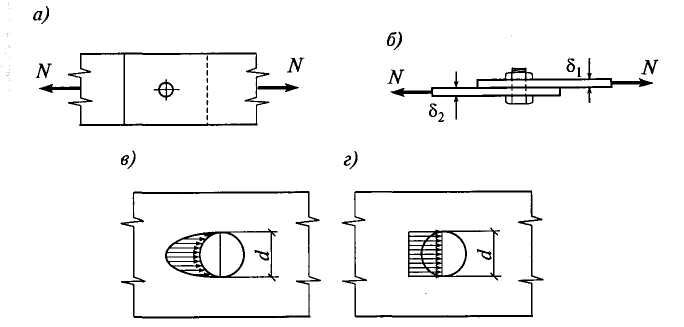

Болты и заклепки применяются для соединения между собой элементов металлических конструкций. Наиболее часто встречающиеся типы соединений, передающие растягивающую или сжимающую силу, показаны на рис. 5.3. На рис. 5.3, а показано соединение двух листов внахлестку, где каждый болт или заклепка при разрушении срезается по одной из плоскостей контакта соединяемых листов. Такие болты и заклепки называются односрезными.

На рис. 5.3, б показано соединение встык листов с одной накладкой. Болты или заклепки также односрезные. На рис. 5.3, в показано соединение встык с двумя накладками. Срез происходит по двум плоскостям контакта накладок и соединяемых листов. В этом случае болты и заклепки являются двухсрезными.

В методах расчета болтов и заклепок нет принципиальных различий.

Рис. 5.3

В качестве примера рассмотрим работу односрезного болта или заклепки, соединяющей два листа (рис. 5.4, а, б).

При расчете предполагается, что касательные напряжения равномерно распределены по площади среза болта или заклепки. Площадь среза односрезного болта или заклепки диаметром d равна  . Тогда расчетное усилие, которое может быть воспринято односрезным болтом или заклепкой из условия прочности при срезе, определяется по формуле

. Тогда расчетное усилие, которое может быть воспринято односрезным болтом или заклепкой из условия прочности при срезе, определяется по формуле

, (5.3)

, (5.3)

где  — расчетное сопротивление материала болта или заклепки на срез,

— расчетное сопротивление материала болта или заклепки на срез,  — коэффициент условий работы.

— коэффициент условий работы.

Рис. 5.4

Помимо среза возможно нарушение соединения вследствие смятия болта, заклепки или соединяемых листов в месте их контакта. Под смятием понимают местные пластические деформации, происходящие на поверхностях контакта. Смятие происходит по полуцилиндрической поверхности контакта, и напряжения смятия распределяются по ней неравномерно (рис. 5.4, в). Для упрощения в расчет вводится условное напряжение смятия, равномерно распределенное по площади диаметрального сечения F= dδ (рис. 5.4, г), где δ— меньшая из толщин соединяемых листов. Тогда расчетное усилие, которое может быть воспринято определяется по формуле

, (5.4)

, (5.4)

где  — расчетное сопротивление смятию соединяемых элементов.

— расчетное сопротивление смятию соединяемых элементов.

За расчетное усилие, которое может быть воспринято соединением, принимается меньшее из усилий  и

и  .

.

В общем случае, когда стык состоит из нескольких элементов, соединенных болтами или заклепками, предполагается, что продольное усилие, действующее на соединение, распределяется поровну между болтами или заклепками.

Расчетные усилия, которые могут быть восприняты соединением из условий прочности на срез и смятие, определяются по формулам

; (5.5)

; (5.5)

, (5.6)

, (5.6)

где п— число болтов или заклепок, работающих в одном направлении;  — число плоскостей среза болта или заклепки;

— число плоскостей среза болта или заклепки;  — наименьшая суммарная толщина элементов, сминаемых в одном направлении.

— наименьшая суммарная толщина элементов, сминаемых в одном направлении.

Расчетные сопротивления на срез болтов и на смятие элементов, соединяемых болтами, коэффициенты условий работы и конструктивные рекомендации (выбор типов и диаметров болтов, их размещение и т.п.) приведены в СНиП.