Кинематическое исследование механизма

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

РАЗДЕЛ 1. КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ МЕХАНИЗМА

− длина звена, м;

− длина звена, м;

ω − угловая скорость звена, рад/с;

V − линейная скорость точки, м/с;

Н − ход поршня, м;

T − время оборота входного звена, с;

− ускорение точки, м/с2;

− ускорение точки, м/с2;

ε − угловое ускорение звена, рад/с2;a

m  − масштаб плана положений, м/мм;

− масштаб плана положений, м/мм;

mV − масштаб плана скоростей, м/с/мм;

ma − масштаб плана ускорений, м/с2/мм;

μj − масштаб угла поворота, рад/мм;

ΔV − погрешность скорости, %;

Δa − погрешность ускорения, %.

РАЗДЕЛ 2. ПРОЕКТИРОВАНИЕ ЗУБЧАТОЙ ПЕРЕДАЧИ

u − передаточное отношение;

ω − угловая скорость, рад/с;

a w − межосевое расстояние, м;

an − число сателлитов;

z − число зубьев колеса;

αw − угол зацепления, град;

α − угол профиля зубьев колеса, град;

d − диаметр делительной окружности колеса, м;

dа − диаметр вершин зуба колеса, м;

db − диаметр основной окружности колеса, м;

dw − диаметр начальной окружности колеса, м;

df − диаметр окружности впадин колеса, м;

μ  − масштаб кинематической схемы редуктора, м/мм;

− масштаб кинематической схемы редуктора, м/мм;

μV − масштаб плана линейных скоростей, м/с/мм;

μω − масштаб плана угловых скоростей, 1/с/мм;

x − коэффициент смещения исходного контура,

s − толщина зуба по делительной окружности, м;

m − модуль зацепления, м;

h − высота головки зуба, м;

hа* − коэффициент высоты головки зуба;

hf − высота ножки зуба, м;

c − радиальный зазор, м;

c* − коэффициент радиального зазора;

ε − коэффициент перекрытия;

jα − угол торцового перекрытия, град;

η − КПД редуктора;

Δ − погрешность;

V − скорость, м/с;

ρ − радиус кривизны эвольвенты, м;

ϑ − удельное скольжение зубьев.

Введение

Основная цель курсового проектирования по теории механизмов и машин − привить навыки использования общих методов проектирования и исследования механизмов для создания конкретных машин разнообразного назначения.

В отличие от традиционного выполнения проекта с использованием в основном графических методов, методические указания ориентированы на применение современной вычислительной техники. Применение современных текстовых, графических редакторов и прикладных программ расчета позволяют решать более сложные задачи: выбора оптимальных параметров механизмов, получения числовых значений параметров с требуемой точностью и др.; прививает навыки использования компьютерных технологий проектирования; способствует лучшему пониманию и усвоению материала курса.

В методических указаниях выполнено структурное, кинематическое и динамическое исследование кривошипно-ползунного механизма на примере механизма воздушного компрессора и проектирование зубчатой передачи с использованием аналитических и графических методов.

Исходные данные курсового проекта определяются по номеру задания сборника заданий кафедры ОКМ [1]. Расчетно-пояснительную записку оформляют согласно методическим указаниям [2].

Методические указания являются образцом для написания основной части расчетно-пояснительной записки.

Вся графическая документация в методическом указании выполнена с помощью лицензионной графической системы «КОМПАС» [3]

Расчеты кинематики и динамики рычажных механизмов в курсовом проекте выполнены с помощью пакета прикладных программ КДАМ (кинематический и динамический анализ механизмов) кафедры ОКМ [4].

КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ МЕХАНИЗМА

1.1 Планы положений

Для механизма компрессора даны:  ;

;  ,

,  ,

,  ,

,  − длины звеньев;

− длины звеньев;  ;

;  − положение центра масс звеньев 2 и 4.

− положение центра масс звеньев 2 и 4.

Определяют:

Масштаб длины

Длину кривошипа на чертеже ОА выбирают произвольно.

Длины звеньев AB, АС и CD на чертеже:

;

;  ;

;

.

.

В масштабе μ  вычерчивают планы положений механизма в 12 рассматриваемых равностоящих положениях кривошипа. За нулевое принято положение механизма, в котором звено 3 находится в крайней правой точке (в верхней мертвой точке).

вычерчивают планы положений механизма в 12 рассматриваемых равностоящих положениях кривошипа. За нулевое принято положение механизма, в котором звено 3 находится в крайней правой точке (в верхней мертвой точке).

1.2 Структурный анализ

Степень подвижности механизма определяют по формуле Чебышева для плоских механизмов W = 3 n − 2 pн − pв , где: n = 5 − число подвижных звеньев механизма, pн = 7 − число низших кинематических пар, pв = 0 − число высших кинематических пар. Тогда W = 3·5 − 2·7 − 0 = 1.

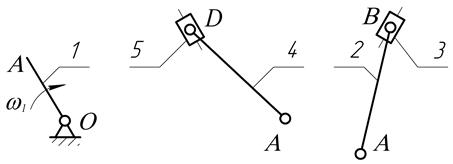

При структурном анализе начинают отделять группу Ассура второго класса наиболее отдаленную от ведущего звена, причем после отделения каждой группы оставшаяся часть должна представлять собой кинематическую цепь с тем же числом степеней свободы, что и исходный механизм. Разложение механизма на группы Ассура ведется то тех пор, пока не останется ведущее звено и стойка. Формула строения механизма имеет вид: 1 (0,1) → 222 (2,3) → 222 (4,5). По классификации Ассура-Артоболевского данный механизм является механизмом 2-го класса.

Разложение механизма на группы Ассура и входное звено показаны на рис. 3.

Механизм 1-го класса Группа Ассура 222 Группа Ассура 222

Рисунок 3 – Схема разложения механизма

1.3 Планы скоростей

Кинематическое исследование механизма начинают с механизма 1-го класса. Для входного звена определяют линейную скорость точки А:  .

.

Вектор скорости  перпендикулярен звену ОА и направлен в сторону вращения входного звена.

перпендикулярен звену ОА и направлен в сторону вращения входного звена.

Масштаб плана скоростей  .

.

Длину отрезка  , изображающего на плане скоростей вектор скорости

, изображающего на плане скоростей вектор скорости  , рекомендуется брать в диапазоне

, рекомендуется брать в диапазоне  = 80 ÷ 100 мм, причем при «ручном» черчении величина отрезка

= 80 ÷ 100 мм, причем при «ручном» черчении величина отрезка  должна быть целой.

должна быть целой.

Скорости точек B и D определяют из векторных уравнений:

;

;

⊥OA ⊥ BA

⊥OA ⊥ BA

.

.

⊥ DС

⊥ DС

В этих уравнениях одной чертой подчеркнуты векторы, известные по направлению, двумя − известные по величине и по направлению.

Скорости точки С и центров масс звеньев 2, 4 находят по теореме подобия:

;

;  ;

;  .

.

Значения линейных и угловых скоростей точек и звеньев определяют через отрезки плана скоростей:

;

;  ;

;  ;

;  ;

;

;

;  ;

;  ;

;  .

.

Направление угловой скорости звена 2 (4) определяют следующим образом: перемещают вектор относительной скорости  (

(  ) в точку В (D) и рассматривают ее движение относительно переносной точки А (С), которую мысленно закрепляют.

) в точку В (D) и рассматривают ее движение относительно переносной точки А (С), которую мысленно закрепляют.

Для положения 1

Для положения 2:

Результаты вычислений заносят в таблицу 1.

Таблица 1 – Линейные и угловые скорости точек и звеньев

| № пол. |  , м/с , м/с |  , м/с , м/с |  , м/с , м/с |  , м/с , м/с |  , м/с , м/с |  , 1/с , 1/с |  , 1/с , 1/с |

| 15,23 | 24,826 | 20,704 | 2,466 | 76,647 | 10,701 | |

| 23,957 | 18,905 | 12,34 | 13,338 | 45,573 | 57,969 |

1.4 Планы ускорений

Определяют ускорение точки А. Так как ω1 = const, то

a  = a

= a  =

=  .

.

Вектор нормального ускорения направлен к центру относительного вращения звена (центростремительное ускорение), т.е. вдоль звена ОА от точки А к точке О.

Масштаб плана ускорений  . l

. l

Длину отрезка  , изображающего на плане ускорений вектор ускорения

, изображающего на плане ускорений вектор ускорения  , рекомендуется брать в диапазоне

, рекомендуется брать в диапазоне  = 80 ÷ 100 мм, причем при «ручном» черчении величина отрезка πa должна быть целой.

= 80 ÷ 100 мм, причем при «ручном» черчении величина отрезка πa должна быть целой.

и

и

Величины нормальных ускорений:

;

;  ;

;  ;

;  .

.

Для положения 1:

;

;  ;

;

;

;  .

.

Для положения 2:

;

;  ;

;

;

;  .

.

Ускорения  и

и  центров масс звеньев 2, 4 находят по теореме подобия.

центров масс звеньев 2, 4 находят по теореме подобия.

Значения полных, относительных и угловых ускорений точек и звеньев определяют через отрезки плана ускорений:

;

;  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

Направления угловых ускорений определяют тем же методом, что и угловые скорости (через вектор касательного ускорения относительного движения точек В и D).

Для положения 1:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Для положения 2:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Результаты вычислений заносят в таблицу 2.

Таблица 2 – Линейные и угловые ускорения точек и звеньев

| № пол. |  , м/с2 , м/с2 |  , м/с2 , м/с2 |  , м/с2 , м/с2 |  , м/с2 , м/с2 |  , м/с2 , м/с2 |  , 1/с2 , 1/с2 |  , 1/с2 , 1/с2 |

| 11843,6 | 12344,4 | 4187,3 | 11815,0 | 9641,1 | 15252,5 |  | |

| 11843,6 | 3953,8 | 7889,7 | 8214,8 | 8018,1 | 28856,1 | 28856,1 |

1.5 Кинематические диаграммы

Кинематические диаграммы строят по результатам расчета с использованием пакета прикладных программ KДAM.

Результаты расчета сводят в таблицу 3.

Таблица 3 – Перемещения, скорости и ускорения звеньев 3 и 5

| № пол. |  , м , м |  , м/с , м/с |  , м/с2 , м/с2 |  , м , м |  , м/с , м/с |  , м/с2 , м/с2 |

| 38,332 | 3953,8 | |||||

| 0,02111 | 24,368 | 0,06526 | 37,699 | -4187,3 | ||

| 0,07533 | 38,332 | 3953,8 | 0,12 | 26,965 | -7889,7 | |

| 0,1406 | 37,699 | -4187,3 | 0,1536 | 13,331 | -8169,1 | |

| 0,1953 | 26,965 | -7889,7 | 0,1647 | -7895,7 | ||

| 0,229 | 13,331 | -8169,1 | 0,1536 | -13,331 | -8169,1 | |

| 0,24 | -7895,7 | 0,12 | -26,965 | -7889,7 | ||

| 0,229 | -13,331 | -8169,1 | 0,06526 | -37,699 | -4187,3 | |

| 0,1953 | -26,965 | -7889,7 | -38,332 | 3953,8 | ||

| 0,1406 | -37,699 | -4187,3 | -0,05421 | -24,368 | ||

| 0,07533 | -38,332 | 3953,8 | -0,017533 | |||

| 0,02111 | -24,368 | -0,05421 | 24,368 | |||

| 38,332 | 3953,8 |

Примечание. С увеличением числа рассматриваемых положений входного звена увеличивается точность нахождения экстремальных точек на графиках скоростей и ускорений, поэтому диаграммы рассчитаны и построены для 36 равностоящих положений кривошипа. Программа КДАМ позволяет доводить число равномерных разбиений до 100 положений.

Масштаб по углу поворота входного звена

,

,

где  – отрезок в мм на диаграммах, соответствующий полному углу поворота кривошипа, рекомендуется брать

– отрезок в мм на диаграммах, соответствующий полному углу поворота кривошипа, рекомендуется брать  = 180 ÷ 240 мм.

= 180 ÷ 240 мм.

Примечание. Для кинематического анализа программа КДАМ рассчитывает значения перемещений, линейных и угловых скоростей и ускорений любых звеньев или отдельных точек механизма. Найдены максимальные значения:  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

1.6 Сравнительный анализ результатов

Отличие результатов графоаналитического метода (метода планов) и аналитического метода оценивают погрешностью:

и

и  .

.

Аналогично для угловой скорости и углового ускорения.

Сравнение результатов сводят в таблицы 4 и 5.

Таблица 4 – Оценка погрешностей

определения линейных скоростей и ускорений

| № пол. | Метод |  , м/с , м/с |  , м/с2 , м/с2 |  , м/с , м/с |  , м/с2 , м/с2 |

| графоаналитический | 24,368 | 12344,4 | 37,699 | 4187,3 | |

| аналитический | 24,368 | 37,699 | 4187,3 | ||

| погрешность, % | |||||

| графоаналитический | 38,332 | 3953,8 | 26,965 | 7889,7 | |

| аналитический | 38,332 | 3953,8 | 26,965 | 7889,7 | |

| погрешность, % |

Таблица 5 – Оценка погрешностей

определения угловых скоростей и ускорений

| № пол. | Метод |  , 1/с , 1/с |  , 1/с2 , 1/с2 |  , 1/с , 1/с |  , 1/с2 , 1/с2 |

| графоаналитический | 91,976 | 15252,5 |  | ||

| аналитический | 91,976 | ||||

| погрешность, % | |||||

| графоаналитический | 54,688 | 28856,1 | 54,688 | 28856,1 | |

| аналитический | 54,688 | 54,688 | |||

| погрешность, % |

Погрешность во всех случаях ниже предельно допустимой (≤ 5 %). Погрешность в 0 % получена в результате тщательных построений с помощью графического редактора «КОМПАС» и с использованием в расчетах и построениях не менее 8 значащих цифр.

Примечание. Программа КДАМ рассчитывает угловые скорости и ускорения с учетом их направления (знак плюс соответствует направлению против хода часовой стрелки), поэтому при оценке погрешностей необходимо учитывать направления угловых скоростей и ускорений.