Выбор питательного насоса и его привода

В соответствии с нормами технологического проектирования, для блочных электростанций, производительность питательных насосов принимается при максимальном расходе питательной воды с запасом не менее 5%.

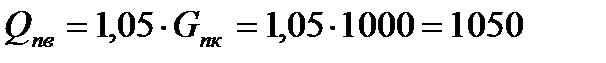

Максимальное количество питательной воды определяется максимальным расходом на котел с запасом 5-8%:  т/ч.

т/ч.

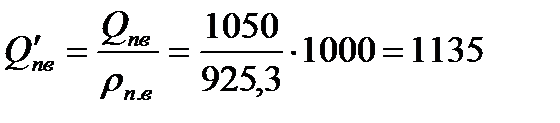

Объёмный расход питательной воды (подача), по которому будет выбрана производительность насосов:

м3/ч.

м3/ч.

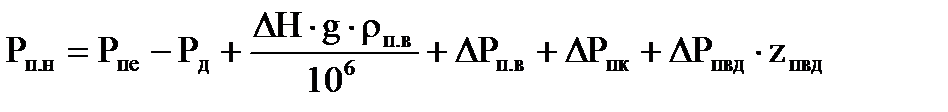

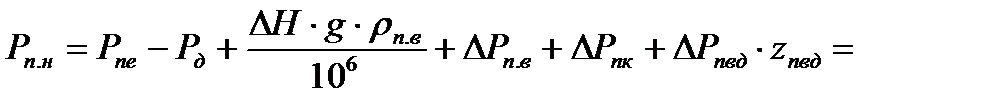

Необходимый напор (повышение давления) питательного насоса определяется из:

, где

, где

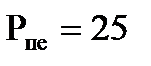

− давление перегретого пара за котлом:

− давление перегретого пара за котлом:  МПа;

МПа;

- давление в деаэраторе;

- давление в деаэраторе;

ΔН − разность между условным уровнем воды в котле и уровнем в деаэраторе,  м;

м;

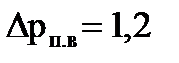

− суммарное гидравлическое сопротивление напорной линии, принимаем

− суммарное гидравлическое сопротивление напорной линии, принимаем  МПа;

МПа;

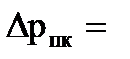

− полное гидравлическое сопротивление котла, примем (по рекомендации)

− полное гидравлическое сопротивление котла, примем (по рекомендации)  4 МПа;

4 МПа;

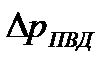

=0,33 МПа – изменение давления на ПВД,

=0,33 МПа – изменение давления на ПВД,  - количество ПВД.

- количество ПВД.

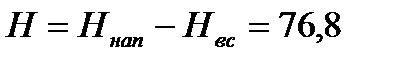

Тогда необходимый напор:

МПа.

МПа.

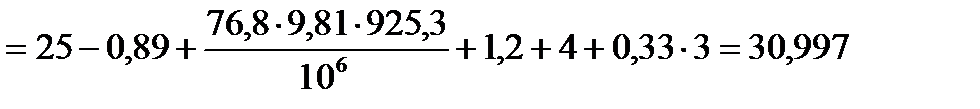

Напор питательного насоса:

м.

м.

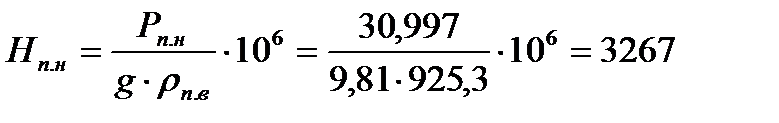

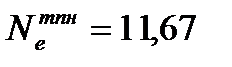

Мощность приводной турбины питательного насоса  МВт.

МВт.

Исходя из значений: Qп.н = 1135 м3/ч; Нп.н = 3267 м;  =11,67 МВт, выберем необходимое оборудование:

=11,67 МВт, выберем необходимое оборудование:

- питательный насос ОСПТ 1150М (Q = 1150 м3/ч, H = 3400 м) – 2 шт (1 в работе, 1 в резерве);

- приводная турбина К-12-10ПА (ОК-12А) (N =12 МВт, P0 = 0,97 МПа) – 2 шт (1 в работе, 1 в резерве).

Выбор деаэратора (головки и бака)

Деаэратор питательной воды выбирать по максимально возможной пропускной способности. Примем два деаэратора на блок с производительностью каждого:

кг/с.

кг/с.

Объём бака деаэрированной воды принимаем с учетом запаса питательной воды:

где

где

= 420 сек – время работы блока на воде деаэратора по ПТЭ;

= 420 сек – время работы блока на воде деаэратора по ПТЭ;

= 0,001037 м3/кг – удельный объем воды в баке.

= 0,001037 м3/кг – удельный объем воды в баке.

Выбираем колонку бака деаэратора (на расход питательной воды  кг/с) и деаэраторный бак:

кг/с) и деаэраторный бак:

- типоразмер деаэраторной колонки – ДП 500/65;

- номинальная производительность 140 кг/с;

- рабочее давление 0,7 МПа;

- рабочая температура 164оС;

- полезная вместимость 65 м3;

- диаметр корпуса колонки 2032 мм;

- диаметр бака 3439 мм;

- длинна аппарата 9100 мм.

Выбор ПНД

Выбор первого по ходу основного конденсата подогревателя низкого давления (по схеме П8) проведем с учетом расхода и параметров питательной воды и греющего пара.

В ходе расчета были получены следующие данные:

- расход греющего пара на подогреватель:  кг/с;

кг/с;

- температура греющего пара:  ºC;

ºC;

- расход основного конденсата:  кг/с;

кг/с;

- температура конденсата на выходе:  ºC.

ºC.

Исходя из этих параметров выбираем следующее оборудование:

- тип подогревателя – ПН 400 -26 -2;

- максимальная температура пара на входе - tп=300 оC;

- расход конденсата - DК=208,3 кг/с;

Выбор ПВД

Выбор подогревателя проводим на основе расчета поверхности нагрева и последующего выбора по каталогу стандартного подогревателя с параметрами, близкими по значению расчётному. Выполним тепловой конструкторский расчет по полученным ранее данным.

Запишем исходные данные для расчета.

По параметрам греющего пара:

- расход Gп = G1 = 15,5 кг/с;

- давление Pп=Pп1 = 5,33 МПа;

- температура tп = tотб1 = 275 оС;

- энтальпия hп = hотб1 = 2893 кДж/кг;

- температура насыщения в корпусе подогревателя tн1 = 268 оС;

- энтальпия конденсата пара за собственно подогревателем - hн1 = 1160 кДж/кг;

- температура конденсата греющего пара на выходе из охладителя дренажа

tдр.п1 = 250,8 оС;

- энтальпия hдр.п1 = 1090 кДж/кг.

По параметрам питательной воды:

расход Gп.в = 291,67 кг/с;

давление Pп.в. = 30, 5 МПа;

температура на входе в охладитель конденсата:  =240,8 оС;

=240,8 оС;

энтальпия воды на входе в охладитель конденсата  = 1056 кДж/кг;

= 1056 кДж/кг;

температура воды на выходе из подогревателя:  ºC;

ºC;

энтальпия воды на выходе из подогревателя:  кДж/кг.

кДж/кг.

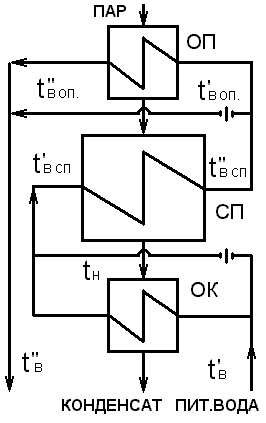

Рис 10. Расчетная схема ПВД.

В охладитель конденсата поступает часть питательной воды с расходом Gок = 43,8 кг/с (15% от общего расхода). Через собственно подогреватель проходит весь поток обогреваемой среды Gп.в = 291,677 кг/с. Расход воды через пароохладитель принят равным 70% расхода пара, поступающего в подогреватель:

Gоп= 0,7 × Gп = 0,7 × 15,5 = 10,9 кг/с.

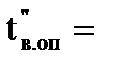

Температура пара на выходе из охладителя пара:  = tн + Dt3, где

= tн + Dt3, где

Dt3 – остаточный перегрев пара, примем по рекомендациям Dt3 = 12 оС, тогда:

= 268 + 12 = 280 ºC.

= 268 + 12 = 280 ºC.

Его энтальпия  = 2842 кДж/кг.

= 2842 кДж/кг.

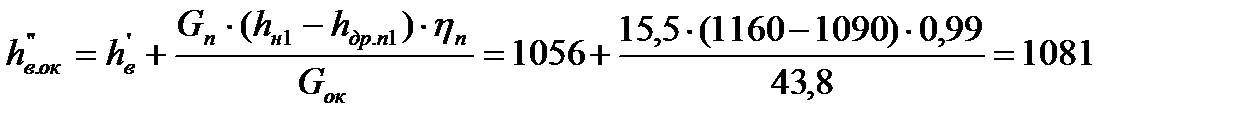

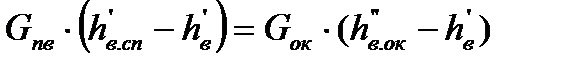

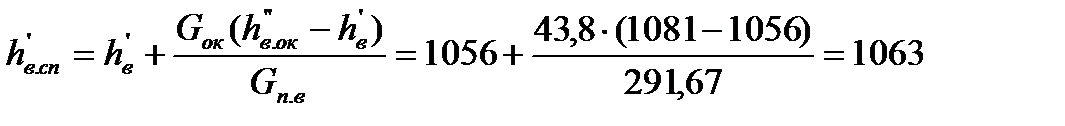

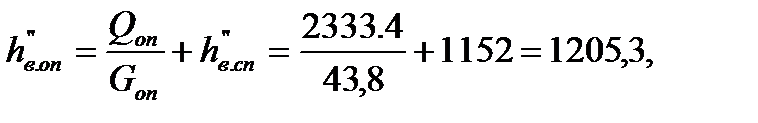

Из уравнения теплового баланса для охладителя конденсата определим энтальпию питательной воды на выходе из него:

кДж/кг.

кДж/кг.

Температура питательной воды за охладителем конденсата:  248,4 ºC;

248,4 ºC;

Уравнение теплового баланса для смешения потоков воды после охладителя конденсата:

Тогда энтальпия воды на входе в собственно подогреватель:

кДж/кг.

кДж/кг.

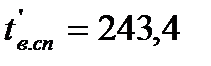

Соответствующая температура:  ºC.

ºC.

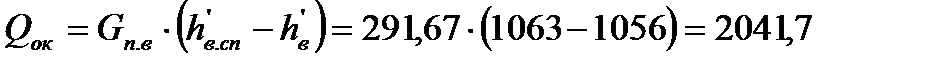

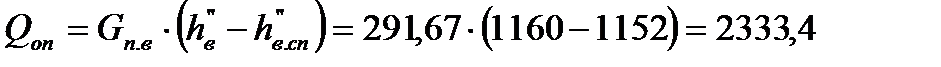

Тепловая нагрузка охладителя конденсата:

кВт.

кВт.

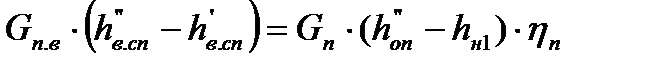

Уравнение теплового баланса для собственно подогревателя имеет вид:

.

.

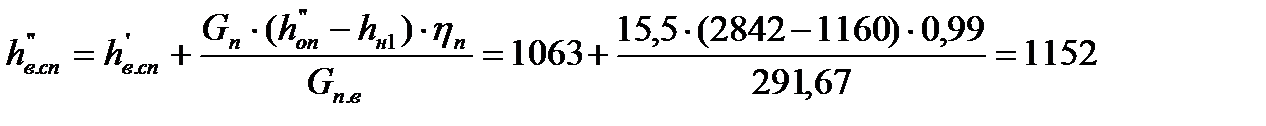

Из этого уравнения выразим энтальпию питательной воды на выходе собственно подогревателя:

кДж/кг.

кДж/кг.

Соответствующая температура:  ºC.

ºC.

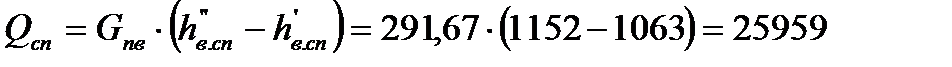

Тепловая нагрузка собственно подогревателя:

кВт.

кВт.

Тепловая нагрузка охладителя пара:

кВт.

кВт.

Из теплового баланса для смешения потоков воды после ОП:

кДж/кг.

кДж/кг.

Температура пара на выходе из охладителя пара:  265 ºC.

265 ºC.

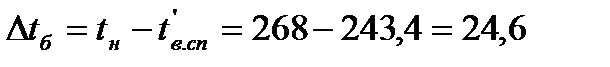

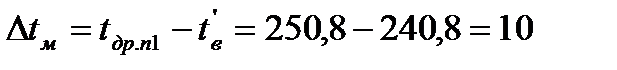

Определим среднелогарифмические температурные напоры в подогревателе, для этого найдем:

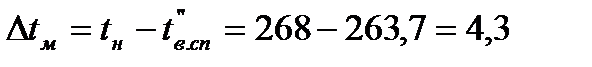

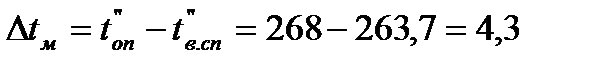

СП:  ºC;

ºC;

ºC;

ºC;

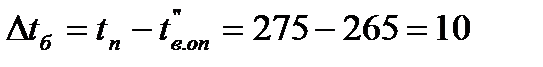

ОП:  ºC;

ºC;

ºC;

ºC;

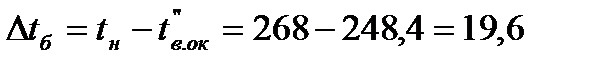

ОК:  ºC;

ºC;

ºC.

ºC.

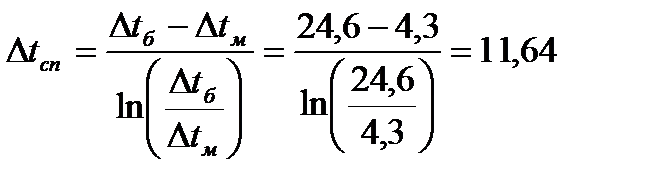

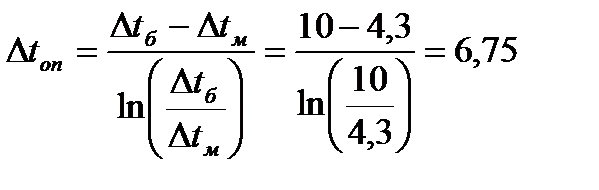

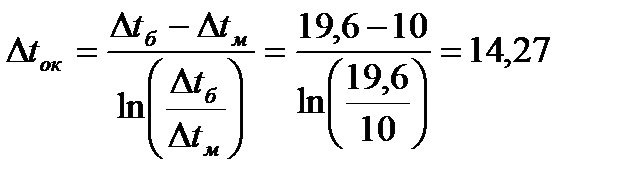

Найдем средний логарифмический температурный напор:

1) для собственно подогревателя:

ºC;

ºC;

2) для охладителя пара:

ºC;

ºC;

3) для охладителя конденсата:

ºC.

ºC.

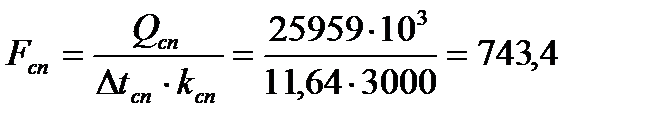

Для определения площади теплообменной поверхности подогревателя примем коэффициенты теплопередачи k: для СП  Вт/(м2·К); для ОП

Вт/(м2·К); для ОП  Вт/(м2·К); для ОК

Вт/(м2·К); для ОК  Вт/(м2·К).

Вт/(м2·К).

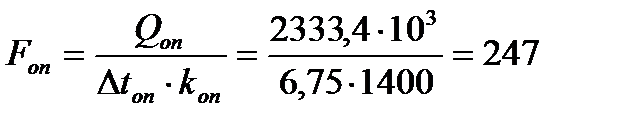

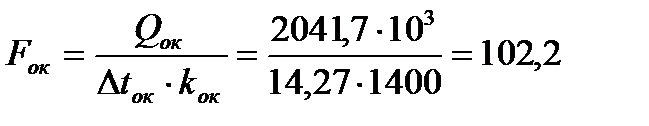

Площади теплообменных поверхностей:

м2;

м2;

м2;

м2;

м2.

м2.

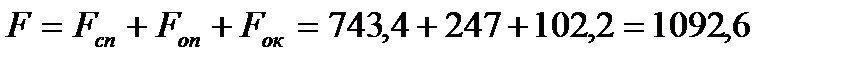

Общая площадь подогревателя :

м2.

м2.

Подогреватель необходимо выбрать с учетом появления коррозии в трубках, возможности загрязнения их поверхности или заваривания при появлении свищей. Следовательно, конструктивная поверхность нагрева должна быть больше расчетной. В результате, исходя из полученных в ходе расчета данных, выбираем два включенных параллельно подогревателя типа ПВ-1200-380-42 с номинальным расходом воды 300 кг/с.

Выбор испарителя

Выбор испарителя произведем с помощью теплового расчета с определением поверхности нагрева. По поверхности определим марку испарителя.

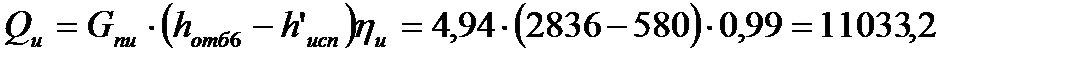

Исходными данными для выбора будут значения, полученные в расчёте испарительной. Тепловая нагрузка испарителя равна:

кВт.

кВт.

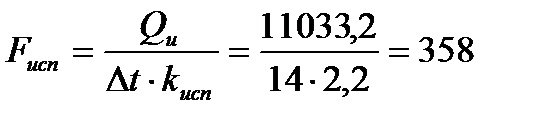

Принимая коэффициент теплопередачи испарителя kисп = 2,2 кВт/(м2·К), рассчитаем площадь теплообменной поверхности:

м2.

м2.

Необходимая производительность по вторичному пару:

5,22 кг/с ..

5,22 кг/с ..

Исходя из этих параметров выбираем следующее оборудование:

- тип испарителя: И-1000-1;

- производительность по вторичному пару: 43 – 50 т/ч;

- габариты ( h / Dвн x S1 ): 12,8 / 3400 х 22;

- масса - 61,4 т.