Для контроля диаметра желоба колец подшипников

Прибор БВ-220 предназначен для контроля диаметра желоба внутренних колец шарикоподшипников в процессе их обработки на желобо- шлифовальных станках J13-9M, ЛЗ-26, ЛЗ-27, J13-30, PAS-0 и др. Техническая характеристика прибора приведена в табл. 1.

Приборы БВ-220 успешно применяют в шарикоподшипниковой промышленности в течение многих лет, обеспечивая требуемую точность обработки до 0,05 мм. В цепь управления станка выдается две команды: на изменение подачи с черновой на чистовую и окончание шлифования по достижении заданного размера.

Прибор состоит из измерительного устройства, установочного кронштейна и электронного реле мод. БВ-220.

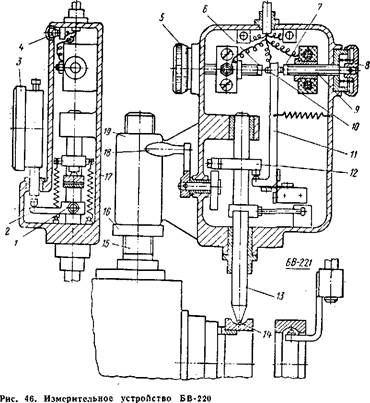

Измерительное устройство (рис. 46) устанавливают на бабку изделия на кронштейне 15, позволяющем поднимать и опускать его при настройке на размер. Измерительный стержень 13 снабжен алмазным наконечником 14. Перемещение стержня 13 передается на рычаг 11, несущий в текстолитовой втулке вольфрамовый контакт 10, замыкающийся с контактами б и 7.

В начале обработки при черновом шлифовании контакты 7 и 10 замкнуты. По мере снятия припуска измерительный стержень опускается, нажимает планкой 12 на рычаг 11, поворачивает его и размыкает контакты 7 и 10. При этом подается команда на изменение режима работы станка и гаснет зеленая сигнальная лампа 4. В процессе дальнейшей обработки при достижении окончательного размера замыкаются контакты 6 и 10, подается команда на окончание обработки и загорается красная сигнальная лампа.

Обе сигнальные лампы расположены в корпусе измерительного устройства.

Измерительное усилие создается с помощью двух пружин 17, расположенных с обеих сторон стержня 13. Величина измерительного усилия составляет 5—6 кгс. Такое большое усилие необходимо для уменьшения вибрации измерительного стержня. Измерительное устройство защищено от попадания охлаждающей жидкости и абразивной пыли лабиринтовыми кольцами, установленными на штоке и в корпусе. Хомутик 1, укрепленный на стержне, выступом 2 передает перемещение измерительному наконечнику индикатора 3, позволяющего визуально следить за ходом шлифования детали и облегчающего настройку прибора.

|

Наладку прибора производят по образцовой детали, ратмер которой соответствует примерно середине ноля допуска. Кронштейн 15 вместе с измерительным устройством устанавливают на направляющие бабки изделия так, чтобы измерительный наконечник находился на середине желоба контролируемого кольца, и кронштейн крепят к бабке. Рукоятку 18 отводят влево до упора, измерительный стержень свободно опускается вниз. Вращением гайки 16 кронштейн 19 с измерительным устройством опускается до касания измерительным наконечником 14 поверхности детали. При выдвинутых регулируемых контактах 6 и 7 продолжают опускать измерительное устройство и через прозрачный иллюминатор в крышке прибора наблюдают за положением вертикального плеча рычага 11. Когда это плечо займет положение с отклонением 10—15° от вертикали, прекращают опускание кронштейна и затягивают винты клеммного зажима кронштейна 19.

Левый настроечный барабан 5 поворачивают до замыкания контакта 6 с контактом 10 рычага и загорания красной сигнальной лампы. Индикатор 3 настраивают на нулевое деление. Поворотом винта 9 правый контакт 7 замыкают с контактом 10, о чем судят по загоранию зеленой сигнальной лампы. Пользуясь лимбом 8, правый контакт 7 отводят на заданную величину припуска на чистовое шлифование. Включают двигатель, вращающий образцовую деталь и производят подстройку левого контакта и индикатора 3. Затем на станке обрабатывают три-четыре кольца. За правильностью выдачи первой команды следят по индикато- тору 3. После обработки кольца измеряют и в случае необходимости производят подстройку левого контакта, выдающего команду на окончание обработки.

Основные неполадки при эксплуатации прибора происходят из-за нарушений герметичности корпуса и изоляции контактов, износов измерительного наконечника и втулок штока. Нарушение изоляции контактов проявляется в выдаче ложных команд и может быть определено с помощью тестера. При образовании на поверхности контактов нагара их протирают листком ватмана, смоченным бензином или спиртом. Сильно изношенные контакты следует вновь довести. При износе алмаза измерительного наконечника его заменяют новым. При сильном износе втулок стержня и появлении значительных люфтов втулки совместно разворачивают под размер нового стержня.

Для контроля наружных колец шарикоподшипника (внутренний желоб) применяют прибор БВ-221 (см. рис. 46), аналогичный по конструкции прибору БВ-220. Этот прибор отличается лишь конструкцией измерительного наконечника и расположением пружин, создающих измерительное усилие.