Винтовые зубчатые механизмы

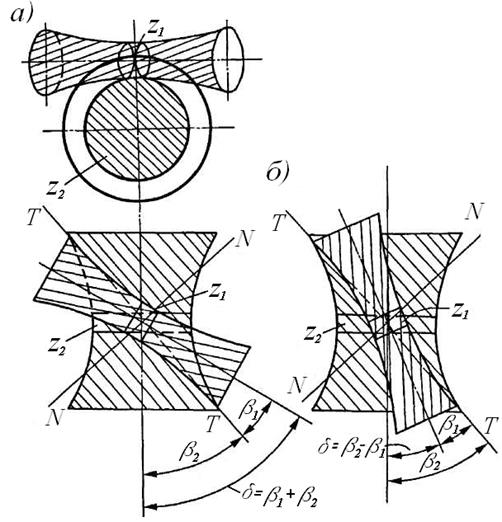

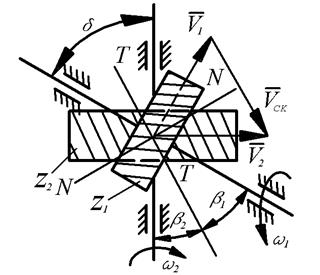

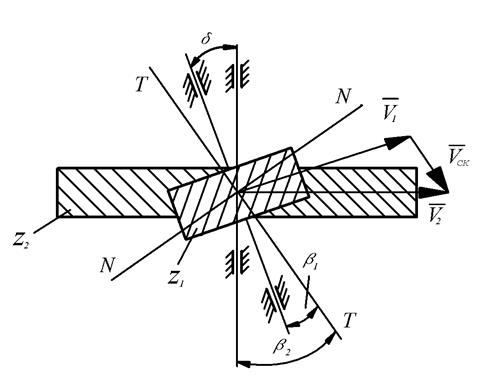

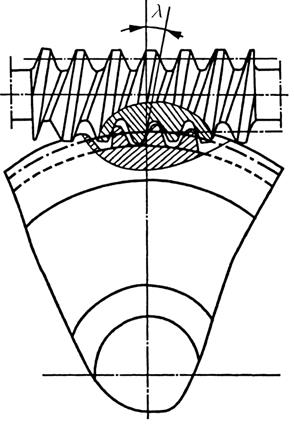

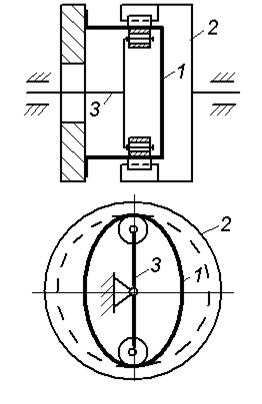

При помощи винтовых зубчатых механизмов легко осуществляется передача вращения между скрещивающимися осями. Известно, что аксоидами (начальными поверхностями) относительного движения в этом случае являются однополосные гиперболоиды, имеющие линейный контакт по прямой Т–Т (рис. 58).

|

|

Рис. 58. Винтовой зубчатый механизм

Если на таких поверхностях нарезать зубья (z1и z2) с одинаковым шагом (модулем) в направлении общей нормали  , то получим гиперболоидное зацепление с постоянным передаточным отношением. Существенными недостатками такого зацепления являются большое скольжение, низкий КПД, сложность изготовления.

, то получим гиперболоидное зацепление с постоянным передаточным отношением. Существенными недостатками такого зацепления являются большое скольжение, низкий КПД, сложность изготовления.

Из-за сложности изготовления зубьев практически используется лишь узкая горловая часть начальных гиперболоидов, которая, в свою очередь, заменяется вписанными в горловины гиперболоидов цилиндрами. В результате замены получаем касание начальных цилиндров в точке, а не по линии.

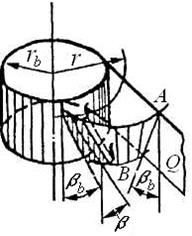

Образование таких винтовых зубьев можно представить себе следующим образом. Если в плоскости Q, касательной к основному цилиндру rb (рис. 59, а), взять прямую АВ под некоторым углом  и обкатывать (наматывать) плоскость вокруг неподвижного цилиндра, то все точки прямой АВ будут описывать эвольвенты в плоскостях, перпендикулярных оси цилиндра – торцевых сечениях.

и обкатывать (наматывать) плоскость вокруг неподвижного цилиндра, то все точки прямой АВ будут описывать эвольвенты в плоскостях, перпендикулярных оси цилиндра – торцевых сечениях.

а)  б)

б)

Рис. 59. Образование винтовых зубьев

В целом образуется линейчатая винтовая поверхность зуба, легко получаемая в производстве методом обкатки, подобно производству прямозубых цилиндрических колес. В любом торцевом сечении имеем обычный эвольвентный зуб с обычными геометрическими зависимостями. Начала всех эвольвент образуют на поверхности основного цилиндра винтовую линию с углом наклона  . При пересечении поверхности зуба цилиндром некоторого радиуса r образуется также винтовая поверхность с углом наклона

. При пересечении поверхности зуба цилиндром некоторого радиуса r образуется также винтовая поверхность с углом наклона  . Соотношение между ходом винтовой линии и углом наклона устанавливается из принципа образования винтовой линии (рис. 59, б):

. Соотношение между ходом винтовой линии и углом наклона устанавливается из принципа образования винтовой линии (рис. 59, б):  . В частности,

. В частности,

. (8.1)

. (8.1)

Отсюда

. (8.2)

. (8.2)

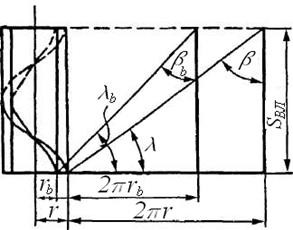

В сечении винтового зубчатого колеса делительным цилиндром r принято различать три шага и соответственно им – три модуля (рис. 60): нормальный  ; осевой

; осевой  ; торцевой

; торцевой  .

.

Рис. 60. К определению зависимости 9.3.

т. е.

. (8.3)

. (8.3)

Условием сопряженности двух винтовых эвольвентных колес является равенство их нормальных модулей mn, которые чаще всего являются модулями зуборезных инструментов.

Углы наклона зубьев по начальным цилиндрам могут быть любыми (следовательно, торцевые и осевые модули разными). На рис. 61, 62 показано зацепление двух винтовых зубчатых колес с углами наклона зубьев  1 и

1 и  2.

2.

Рис. 61. Зацепление двух винтовых зубчатых колес

при одинаковом направлении наклона зубьев

Угол скрещивания осей  . Знак «плюс» берется при одинаковом направлении наклона зубьев, а «минус» – при разном.

. Знак «плюс» берется при одинаковом направлении наклона зубьев, а «минус» – при разном.

Обычно принимают одинаковое направление винтовой линии (рис. 61) и только при малых углах  возможно применение разного направления наклона зубьев (рис. 62).

возможно применение разного направления наклона зубьев (рис. 62).

Рис. 62. Зацепление двух винтовых зубчатых колес

при разном направлении наклона зубьев

В полюсе зацепления проекции скоростей на общую нормаль NN должны быть равны, т. е.:

или

или  .

.

Отсюда

. (8.4)

. (8.4)

Последнее уравнение показывает, что даже при равных радиусах (r1и r2) можно получить передаточное отношение  за счет разных углов

за счет разных углов  1 и

1 и  2.

2.

Для обеспечения коэффициента перекрытия  принимают ширину зубчатых колес равной:

принимают ширину зубчатых колес равной:

.

.

Скорость скольжения:

(8.5)

(8.5)

С увеличением окружных скоростей и угла скрещивания осей скорость скольжения растет, вызывая усиленный износ поверхностей зубьев и потери на трение.

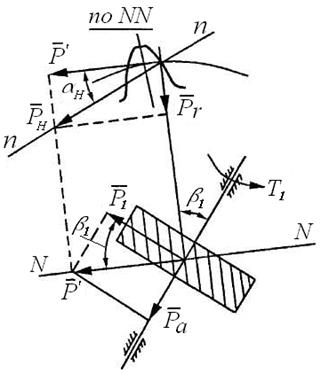

Без учета потерь на трение сила Рн, действующая по общей нормали винтовых зубчатых колес, лежит в нормальной плоскости NN и может быть представлена в виде трех составляющих: окружной Р, радиальной Рr и осевой Ра (рис. 63).

Рис. 63. К определению силы РH

При этом:

; (8.6)

; (8.6)

.

.

Винтовые, а точнее, гиперболоидные зубчатые колеса можно рассматривать как общий случай зацепления при произвольном расположении осей в пространстве. Другие зацепления являются его частными случаями.

Если при одинаковом направлении зубьев (рис. 58, а) уменьшить угол  до нуля, то образуется прямозубое цилиндрическое зацепление (

до нуля, то образуется прямозубое цилиндрическое зацепление (  ).

).

Если углы наклона зубьев двух винтовых колес равны (  ), а направления винтовых линий разные, образуется винтовое зацепление при параллельных осях

), а направления винтовых линий разные, образуется винтовое зацепление при параллельных осях  (рис. 58, б), называемое обычно косозубым зубчатым зацеплением. В таком зацеплении контакт линейный, а расчет проводится для эквивалентных им прямозубых цилиндрических колес, у которых

(рис. 58, б), называемое обычно косозубым зубчатым зацеплением. В таком зацеплении контакт линейный, а расчет проводится для эквивалентных им прямозубых цилиндрических колес, у которых

. (8.7)

. (8.7)

При большом угле наклона зубьев на одном из винтовых зубчатых колес образуется червячное зацепление.

ЧЕРВЯЧНЫЕ МЕХАНИЗМЫ

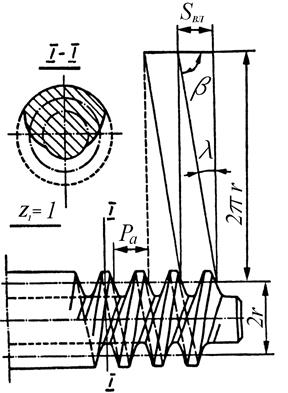

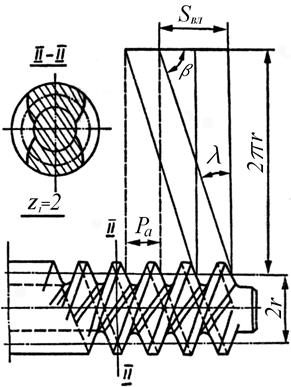

Увеличивая угол наклона  (рис. 59, б), можно получить винтовую шестерню с малым числом зубьев (вплоть до одного зуба).

(рис. 59, б), можно получить винтовую шестерню с малым числом зубьев (вплоть до одного зуба).

Если  (рис. 64, а), то образуется винтовое зубчатое колесо, имеющее в торцевом сечении только один зуби отличающееся от обычного болта только формой профиля.

(рис. 64, а), то образуется винтовое зубчатое колесо, имеющее в торцевом сечении только один зуби отличающееся от обычного болта только формой профиля.

а)  б)

б)

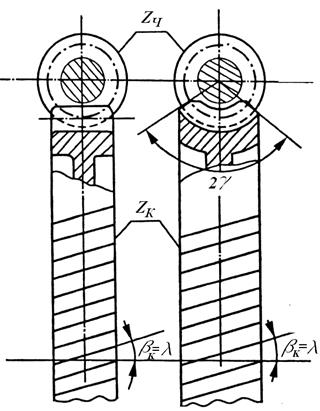

Рис. 64. Червяк:

а) однозаходный; б) двухзаходный

Если  (рис. 64, а), то образуется винтовое зубчатое колесо, имеющее в торцевом сечении только один зуб и отличающееся от обычного болта только формой профиля. Если SBJl = 2Ра (рис. 64, б), то образуется винтовое зубчатое колесо с число зубьев z1 = 2. Очевидно, в общем виде SBЛ = z1Pa, т. е. число зубьев такого зубчатого колеса есть не что иное, как число заходов винтовой линии на поверхности цилиндра колеса. Такое малозубое винтовое колесо получило название червяка. Обычно число заходов червяка zЧ = z1 = 1 – 4.

(рис. 64, а), то образуется винтовое зубчатое колесо, имеющее в торцевом сечении только один зуб и отличающееся от обычного болта только формой профиля. Если SBJl = 2Ра (рис. 64, б), то образуется винтовое зубчатое колесо с число зубьев z1 = 2. Очевидно, в общем виде SBЛ = z1Pa, т. е. число зубьев такого зубчатого колеса есть не что иное, как число заходов винтовой линии на поверхности цилиндра колеса. Такое малозубое винтовое колесо получило название червяка. Обычно число заходов червяка zЧ = z1 = 1 – 4.

Из условия образования винтовой линии следует:

, (9.1)

, (9.1)

где  – угол подъема винтовой линии червяка.

– угол подъема винтовой линии червяка.

Отсюда

, (9.2)

, (9.2)

где  – число модулей в диаметре делительной окружности червяка.

– число модулей в диаметре делительной окружности червяка.

Червяк входит в зацепление с винтовым колесом в большинстве случаев при прямом угле скрещивания осей (  ), образуя червячный механизм (рис. 65).

), образуя червячный механизм (рис. 65).

|

Рис. 65. Червячный механизм

Угол наклона зубьев  на колесе при

на колесе при  равен углу подъема винтовой линии на червяке

равен углу подъема винтовой линии на червяке  .

.

Для червяка:

.

.

Для червячного колеса:

.

.

Торцевой модуль червячного колеса принимается стандартным.

Передаточное отношение червячного механизма находим из выражения (9.3):

. (9.3)

. (9.3)

Чтобы избежать точечного контакта и, следовательно, повысить нагрузочную способность, червячное колесо часто выполняется с зубьями, охватывающими червяк на некотором угле 2  = 60÷110° (рис. 65). Нарезаются такие зубья при помощи червячной фрезы, копирующей по основным размерам червяк. Поэтому величина q с целью уменьшения типоразмеров червячных фрез стандартизована (ГОСТ 9672-74).

= 60÷110° (рис. 65). Нарезаются такие зубья при помощи червячной фрезы, копирующей по основным размерам червяк. Поэтому величина q с целью уменьшения типоразмеров червячных фрез стандартизована (ГОСТ 9672-74).

Достоинства червячных механизмов:

- возможность осуществления большого передаточного числа в одном зацеплении (в приборных механизмах iЧK достигает 1000);

- компактность и малые габариты;

- плавность и бесшумность в работе;

- возможность самоторможения при  , где

, где  – угол трения (

– угол трения (  );

);

- малые величины мертвого хода.

Недостатки червячных механизмов:

- большие потери на трение и, следовательно, малый коэффициент полезного действия, чтобы уменьшить потери на трение, приходится применять дорогую высококачественную бронзу для зубьев червячного колеса;

- высокие требования к точности изготовления и сборки для обеспечения контакта по линии (рис. 65);

- высокая стоимость инструмента для нарезания червячного колеса.

ВОЛНОВАЯ ПЕРЕДАЧА

Волновые зубчатые передачи (ВЗП) применяются в приводах лучших зарубежных и отечественных роботов и имеют следующие достоинства: постоянное передаточное отношение, небольшие габариты и малую массу при высокой нагрузочной способности.

Принципиальное отличие этих передач от других зубчатых передач заключается в том, что в их состав входят гибкие звенья. Благодаря деформации звеньев появляется возможность передавать движение через герметичную стенку. Это определяет области применения волновых передач, среди которых, например, электронная, химическая промышленность, космические исследования и т. п.

Кинематическая схема ВЗП изображена на рис. 66.

Рис. 66. Волновая зубчатая передача

Генератор колебаний 3 оснащен двумя роликами (т. е. за один оборот генерирует две волны зацеплений).

Гибкое колесо 1 представляет собой тонкостенную цилиндрическую оболочку, с одной стороны которой имеется зубчатый венец, а другая сторона герметично закреплена на неподвижной стенке. Под действием генератора волн гибкое колесо в торцевом сечении зубчатого венца становится некруглым, и в местах расположения роликов зубчатый венец гибкого колеса входит в зацепление с зубьями жесткого колеса 2. Контур деформированного колеса получает две волны деформации.

Чаще всего применяют двухволновые генераторы, у которых числа зубьев гибкого и жесткого колес связаны соотношением:

z2 – z1 = 2. (10.1)

При вращении двухволнового генератора каждая волна деформации перемещается по периметру гибкого колеса. В результате каждый зуб гибкого колеса за один оборот генератора волн дважды входит в зацепление с жестким колесом.

Передаточное отношение определяют следующим образом.

Если остановить гибкое колесо, то при повороте генератора волн на угол  жесткое колесо повернется в том же направлении, что и генератор волн, на угол

жесткое колесо повернется в том же направлении, что и генератор волн, на угол  :

:

,

,

где  – угловой шаг жесткого колеса;

– угловой шаг жесткого колеса;

– число волн деформации.

– число волн деформации.

Тогда передаточное отношение от генератора волн к жесткому колесу

. (10.2)

. (10.2)

Если остановить жесткое колесо, то за один оборот генератора волн  вал гибкого колеса повернется в противоположном направлении на угол

вал гибкого колеса повернется в противоположном направлении на угол  :

:

, (10.3)

, (10.3)

где  – угловой шаг гибкого колеса;

– угловой шаг гибкого колеса;

– число волн деформации.

– число волн деформации.

Следовательно, передаточное отношение от генератора волн к гибкому колесу

. (10.4)

. (10.4)

КУЛАЧКОВЫЕ МЕХАНИЗМЫ