Процессы химической чистки изделий

Обработка изделий струями жидкостей

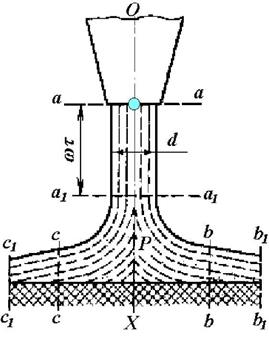

Мойка изделий струями жидкости применяется для обработки прямого белья, полотенец, спецодежды на вешалках, ковров и дорожек. Процесс мойки заключается в том, что на изделие направляют струи моющего раствора под давлением из специальных двухпоточных или однопоточных сопел (рис. 88). Сопла устанавливаются над поверхностью изделия и струи под высоким давлением (2,5 ... 2,8МПа) удаляют глубоко засевшую грязь. Отработанная жидкость собирается в специальной ванне с оборотной стороны изделия. Распылитель для подачи моющего раствора и воды может иметь одно или несколько сопел. Струя жидкости из сопла со скоростью  ударяется под прямым углом о поверхность изделия. Диаметр вытекающей из сопла струи

ударяется под прямым углом о поверхность изделия. Диаметр вытекающей из сопла струи  . При определении силы давления струи на поверхность изделия сжатием струи можно пренебречь.

. При определении силы давления струи на поверхность изделия сжатием струи можно пренебречь.

На основании теоремы о количестве движения для части струи, заключенной в данный момент времени в объеме жидкости между прямыми  имеем:

имеем:

,

,

где  и

и  - количество движения системы в направлении оси

- количество движения системы в направлении оси  в момент времени

в момент времени  и

и  ;

;  - масса объема

- масса объема  жидкости, переместившейся за время

жидкости, переместившейся за время  .

.

За время  объем жидкости

объем жидкости  перемещается и занимает положение

перемещается и занимает положение  .

.

Рис. 88. Действие однопоточной жидкости на изделие

Внешняя сила, действующая на выделенный объем жидкости и дающая проекцию на ось  , - только реакция поверхности изделия

, - только реакция поверхности изделия  . Считая величину

. Считая величину  постоянной, получим:

постоянной, получим:

или

или  ,

,

откуда:

,

,

где  - объем жидкости между прямыми

- объем жидкости между прямыми  и

и  ,

,  - плотность жидкости.

- плотность жидкости.

Тогда:

.

.

Сила давления струи на обрабатываемую поверхность равна этой же величине.

Процессы обработки изделий из тканей

Процессы стирки

Моющий процесс при стирке

Стирка тканей представляет собой комплекс тепловых и механических воздействий на загрязненную ткань с помощью моющих средств и удаление загрязнения моющими и ополаскивающими растворами. Так как в процессе стирки участвуют ткани, загрязнители и моющие средства, рассмотрим их физические и химические свойства.

В настоящее время используют ткани трех типов: натуральные, химические и смешанные.

Материалы для натуральных тканей образуются в природе (хлопок, лен, шерсть, шелк), химические (искусственные и синтетические) изготовляются промышленностью на основе физико-химических процессов (капрон, вискоза, ацетат, дедерон и др.), смешанные ткани в своем составе имеют определенный процент натуральных волокон.

Для рассмотрения процессов стирки введем некоторые определения.

Отстирываемостьопределяется путем сравнения белизны исходной ткани с загрязненной и стиранной. Белизна определяется коэффициентом отражения синего спектра света от испытываемого образца ткани. Измерение производят лейкометром. Отстирываемость (в %) определяют по формуле:

,

,

где  - белизна (отражательная способность) искусственно загрязненного образца после стирки;

- белизна (отражательная способность) искусственно загрязненного образца после стирки;  - белизна загрязненной ткани;

- белизна загрязненной ткани;  – белизна ткани в исходном состоянии.

– белизна ткани в исходном состоянии.

Потеря прочности ткани(в %) показывает, насколько уменьшилась прочность ткани на разрыв после 20 стирок:

,

,

где  – прочность исходных образцов (среднеарифметическое значение);

– прочность исходных образцов (среднеарифметическое значение);  – прочность стиранной ткани.

– прочность стиранной ткани.

Остаточная влажность(в %) определяется количеством воды в ткани, оставшейся после отжима:

,

,

где  – масса сухого белья;

– масса сухого белья;  – масса белья после отжима.

– масса белья после отжима.

Эффективность полоскания(в  ) определяется щелочностью воды после последнего полоскания относительно водопроводной воды и выражается формулой:

) определяется щелочностью воды после последнего полоскания относительно водопроводной воды и выражается формулой:

,

,

где  – щелочность воды после последнего полоскания;

– щелочность воды после последнего полоскания;  – щелочность водопроводной воды.

– щелочность водопроводной воды.

Способность материалов поглощать воду оценивается водопоглощаемостью, водоемкостью и капиллярностью.

Водопоглощаемость(в %) характеризуется количеством поглощенной воды при полном погружении материала в воду:

,

,

где  – масса образца после замачивания;

– масса образца после замачивания;  – начальная масса.

– начальная масса.

Водоемкость (намокаемость)(в  ) материала выражает количество поглощенной воды в г в пересчете на 1

) материала выражает количество поглощенной воды в г в пересчете на 1  :

:

,

,

где  – площадь замоченного образца.

– площадь замоченного образца.

Капиллярность тканихарактеризуют высотой  , на которую поднимается влага через определенное время.

, на которую поднимается влага через определенное время.

Практика показала, что хлопчатобумажная ткань загрязняется быстрее, чем льняная, а отстирывается значительно труднее. Шерстяные ткани более склонны к загрязнению, так как имеют крупнопористую структуру. Кроме того, имеющиеся в шерсти химические группы  вызывают притяжение загрязнений. Синтетические материалы, будучи хорошим диэлектриком, обладают способностью накапливать электрический заряд, усиленно притягивают загрязнение.

вызывают притяжение загрязнений. Синтетические материалы, будучи хорошим диэлектриком, обладают способностью накапливать электрический заряд, усиленно притягивают загрязнение.

Свойства тканей можно разделить на три группы:

- механические (прочность, удлинение, эластичность, сминаемость, склонность к изнашиванию);

- гигиенические (воздухопроницаемость, зольность);

- физические (усадка, легкость очистки, плотность, гигроскопичность, белизна, тепловые свойства).

Шерстяные ткани, мягкие, эластичные, имеют хорошие гигиенические показатели. Однако при нагревании до 100–105  шерстяные ткани разрушаются. Стирать шерстяные ткани рекомендуется при температуре не выше 50

шерстяные ткани разрушаются. Стирать шерстяные ткани рекомендуется при температуре не выше 50  , а отжимать в «деликатных» режимах. Аналогично должна быть ограничена температура сушки шерстяных тканей.

, а отжимать в «деликатных» режимах. Аналогично должна быть ограничена температура сушки шерстяных тканей.

Из этого примера видно, что важной характеристикой ткани является теплоустойчивость.

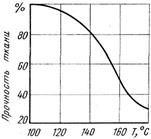

Теплоустойчивость материала оценивается максимальной температурой, выше которой начинается ухудшение свойств материалов, препятствующее их использованию. Например, нагревание хлопчатобумажной ткани в течение 1 ч приводит к уменьшению ее прочности (рис. 89).

Рис. 89. Снижение прочности хлопчатобумажной ткани при нагреве

Изделия из искусственного волокна (вискоза, ацетатный шелк и др.) обладают устойчивостью к температуре 110– 120  , рекомендуемая температура их сушки 60

, рекомендуемая температура их сушки 60  .

.

Следует отметить, что синтетические ткани (капрон, лавсан) устойчивы к истиранию. Некоторые химические материалы теряют прочность в мокром состоянии (вискоза, ацетат) до 40 %. Натуральные волокна, такие как шерсть, натуральный шелк, в мокром состоянии теряют прочность, а хлопок наоборот становится прочнее.

Потеря прочности мокрой ткани из химических волокон тем больше, чем выше гигроскопичность ткани. Поэтому следует избегать механических воздействий на ткань как во время стирки, так и при сушке. Как показала практика, в мокром состоянии льняная ткань больше склонна к изнашиванию, обусловленному трением, чем хлопчатобумажная. В то же время в сухом состоянии льняная ткань лучше противостоит изнашиванию, чем хлопчатобумажная. Характеристики теплостойкости некоторых видов тканей приведена в таблице (таблица 14).

Таблица 14

Теплостойкость тканевых волокон

Температура,  | ||||

| Волокно | разложения | потери прочности | размягчения | плавления |

| Хлопок | – | – | ||

| Лен | – | – | – | |

| Шерсть | 170– 180 | – | – | – |

| Натуральный шелк | 150– 170 | – | – | – |

| Вискоза | 180– 200 | 120– 130 | – | – |

| Ацетат | 95– 105 | 95– 105 | ||

| Полиэфир | – | 160– 170 | 200– 240 |

В состав бытовых загрязнений тканей входят следующие основные компоненты: вещества, растворимые в воде и легкоудаляемые с волокон; вещества, растворимые в воде и активно оседающие на волокно; белковые и жировые вещества, а также неорганические пигменты.

Основными растворимыми веществами, не имеющими сродства к волокну, являются поваренная соль, мочевина (выделяется, в основном, из пота). Они удаляются из ткани относительно легко водой при невысокой температуре 50– 70  .

.

Веществами, растворимыми в воде и имеющими сродство к волокну, являются красящие вещества: чернила, кофе, чай, соки, вино и др. Эти вещества прочно связываются с волокном и удаление их производится путем химической отбелки (синтетическими моющими средствами, отбеливающими средствами).

Белковые вещества вследствие их набухания в щелочной и горячей среде моющего раствора удаляются с ткани легко, но требуют весьма продолжительного воздействия. Исключение представляет кровь, которая удаляется сравнительно трудно (необходимы синтетические моющие средства (CMC) с включением протеолитической энзимы, активно действующие на кровь). Жировые и пигментные загрязнения удаляются воздействием CMC, так как гидрофилизация и удаление их возможно благодаря поверхностной активности моющего раствора.

Самым «тяжелым» пигментом для удаления является сажа. К тому же это самый распространенный пигмент, особенно в границах города. Уникальная его способность заключается в том, что удаление возможно только при строгом соблюдении технологии стирки, в противном случае сажа подвергается сильному диспергированию и вторичному осаждению на волокне, что приводит к необратимому посерению ткани. Но основные компоненты уличной пыли – это неогранические карбонаты (до 20%), силикаты (до 40%) и жиры (до 10%).

Жировые загрязнения могут быть животного или растительного происхождения или минеральными маслами. Основной состав кожно-жировых загрязнений составляют глицериды жирных кислот и около 40– 45 % холестерин и его соединения. Воротнички из хлопчатобумажной ткани могут удерживать до 1,2 % кожных выделений. Окисление этих веществ приводит к увеличению прочности их связи с материалом и усилению интенсивности окраски загрязнения. Загрязнения, содержащие красители, удерживаются в материале в результате глубокого проникновения тонкодисперсных частиц пигмента и адсорбции растворимых красителей.

На повышении степени загрязнения сказываются диэлектрические свойства материала. Если ткань обладает высоким объемным сопротивлением, то возникшие при трении заряды не стекают, а притягивают пыль из окружающей среды, В меньшей степени это также свойственно хлопку в сухом состоянии. В то же время жировые отложения проникают в синтетические материалы менее активно, чем в хлопчатобумажные.

Можно установить четыре группы видов связи загрязнений с тканью:

- включение макрочастиц между волокнами ткани;

- включение макрочастиц в дефектные участки структуры поверхности волокна (трещины, царапины);

- удержание инородного вещества сорбционными силами благодаря энергии межмолекулярного (Ван-дер-Ваальса) или электростатического взаимодействия;

- химическое взаимодействие загрязнителя и волокна.

Эти особенности загрязнений определяют режим обработки тканей, выбор моющих средств, температуры и степени механического воздействия при стирке.

Моющий процесс в водной среде сводится к нескольким стадиям:

1) адсорбция моющих средств на поверхности раздела «загрязнение – раствор»;

2) смачивание основы и загрязнения;

3) отделение загрязнения от основы;

4) диспергирование и эмульгирование загрязнений в моющем растворе и стабилизация дисперсий и эмульсий, т. е. создание вокруг отмытых от основы загрязнений прочных защитных пленок.

Положительной адсорбцией называют накопление одного вещества на поверхности другого. Вещества, положительно адсорбирующиеся, называются поверхностно-активными (ПАВ). Физика явления заключается в уменьшении поверхностного натяжения на границе раздела двух сред и проникновении моющего раствора между тканью и загрязнением. Далее с помощью механического воздействия грязь удаляется с ткани, дробится, а образовавшиеся частицы окружаются гидрофильным адсорбционным слоем ПАВ. Молекулы ПАВ проникают также в микротрещины загрязнений и разрушают их вследствие расклинивающего эффекта тонких абсорбционных слоев. Кроме того, большинство обычных загрязнений при  заряжается отрицательно и отталкивается от ткани. В процессе стирки электростатическое поле и гидрофильный слой препятствуют сближению частиц загрязнений и осаждению их на ткань. При разработке технологического процесса стирки необходимо учитывать, что активность моющего средства зависит от жесткости воды, природы ПАВ, вида ткани и др.

заряжается отрицательно и отталкивается от ткани. В процессе стирки электростатическое поле и гидрофильный слой препятствуют сближению частиц загрязнений и осаждению их на ткань. При разработке технологического процесса стирки необходимо учитывать, что активность моющего средства зависит от жесткости воды, природы ПАВ, вида ткани и др.

Под смачиванием понимают вытеснение жидкой фазой какой-либо другой фазы из твердого или жидкого тела. Диспергирование – процесс дробления пигментов и удержания их в жидкой фазе. Эмульгирующая способность – возможность образования эмульсии различных жидких сред. Для моющего действия важна только эмульсия масла в воде. Под стабилизацией дисперсии понимают свойство системы текстильное волокно – загрязнение – моющее средство предотвращать повторное осаждение удаленного загрязнения на волокно. Достигается это свойство введением в моющее средство карбоксилметил-целлюлозы.

Моющие средства можно разделить на две группы: жировые и синтетические. Жировые (мыло) – это химическое соединение жирных кислот с органическими или неорганическими основаниями. В состав мыла входят также соли высокомолекулярных жирных кислот. В синтетических моющих средствах (CMC) вместо натуральных жиров применяют синтетические жирозаменители.

Положительной особенностью мыла является то, что оно легко выделяется в осадок, и не загрязняет водную среду, но действие его менее активно, так как оно требует наличия щелочи и высоких температур раствора (до 100  ).

).

Синтетические моющие средства (СМС), называемые также детергентами, примерно на 10– 12% сокращают время стирки, повышают качество стирки, не требуют высоких температур, поэтому они широко используются при стирке и мытье посуды.

Рассмотрим действие СМС на загрязнения.

СМС – это моющие композиции, активной частью которых является поверхностно-активное вещество (ПАВ), представляющее собой органическое высокомолекулярное соединение с асимметричной молекулярной структурой. Молекула ПАВ содержит одну или несколько гидрофильных групп и один или несколько гидрофобных радикалов. Такая структура, называемая дифильной, обусловливает адсорбционную активность ПАВ, т. е. Способность их адсорбироваться на межфазных поверхностях раздела.

При достижении определенной концентрации ПАВ в водном растворе начинают образовываться мицеллы. Мицеллы – это коллоидные частицы, которые возникают при объединении от 20 до нескольких тысяч небольших дифильных молекул или ионов. Например, ПАВ алкилсульфат натрия диссоциирует в водном растворе по следующей схеме:

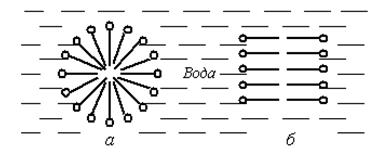

Анионы RCH2OSO3- образуют мицеллы (рис. 90).

Рис. 90. Схема мицеллы:

а) сферическая мицелла, б) пластинчатая мицелла

Концентрация ПАВ, выше которой в водном растворе образуются мицеллы, называют критической концентрацией мицеллообразования (ККМ). Значение ККМ для различных ПАВ и различных условий находится в диапазоне  .

.

Способность растворов ПАВ растворять органические соединения, нерастворимые в воде или малорастворимые в ней, получила название солюбилизации. Растворяемое вещество называют солюбилизатом, а ПАВ обусловливающее растворение, – солюбилизатором.

Основную роль в солюбилизации играют мицеллы, которые поглощают загрязнения по одной из схем (рис. 91).

Рис. 91. Схематичное изображение трех способов включения солюбилизата в мицеллы:

а – гидрофобное загрязнение; б – дифильное загрязнение; в – гидрофильное загрязнение

Почти все загрязнения гидрофобны, поэтому они не смачиваются водой. Если в воде растворить моющее средство, то ее поверхностное натяжение резко уменьшится и она смочит загрязнение, заполняя микроскопические поры. Благодаря этому через молекулы моющего вещества происходит соединение воды с загрязнением, уменьшение сил сцепления ткани и загрязнителя.

При последующем механическом воздействии потоком воды загрязнения переходят в водный раствор. При этом молекулы моющего вещества образуют прочные защитные пленки вокруг отмытых загрязнений и на поверхности волокна, предотвращая повторное осаждение загрязнений на ткань.

Так как взаимодействие загрязнений и моющего вещества имеет химическую природу, то существуют оптимальные концентрации моющего раствора, при которых достигается максимум моющего действия. Кроме того, активизации химического воздействия способствует повышение температуры моющего раствора. Для создания отбеливающего эффекта добавляют персоли, способные разлагаться с выделением кислорода. Назначение их состоит в том, чтобы обеспечить отбелку невымываемых остатков. Однако разложение персолей происходит только при температуре раствора более 70  , поэтому применять их целесообразно только при стирке хлопчатобумажных и льняных тканей (таблица 15).

, поэтому применять их целесообразно только при стирке хлопчатобумажных и льняных тканей (таблица 15).

Таблица 15

Допустимая температура стирки различных видов ткани

| Волокна | Температура стирки,  | Волокна | Температура стирки,  | ||

| нормальная | максимальная | нормальная | максимальная | ||

| Перлон | 50– 60 | Лен | 90–100 | ||

| Нейлон | 60– 70 | Шерсть, шелк | 30–40 | ||

| Полиэфирные (диэлен, тревира) | 60– 70 | Вискоза | 60– 70 | ||

| Хлопок | 90– 100 | Ацетат | 50– 60 |

Кроме ПАВ, СМС обязательно содержат ряд вспомогательных веществ:

- улучшающих моющую способность (карбонат и бикарбонат натрия; силикат, сульфат, хлорид натрия);

- предотвращающих повторное отложение загрязнений из моющего раствора на отмытую поверхность;

- дезинфицирующих и химически отбеливающих (перборат и перкарбонат натрия);

- оптически отбеливающих, т.е. поглощающих ультрафиолетовые лучи и преобразующих их в синий или фиолетовый свет;

- удаляющих нерастворимые белковые соединения путем их расщепления (ферменты или энзимы);

- органических бактерицидных;

- подавляющих образование пены;

- ароматизирующих;

- противодействующих накоплению на изделиях статического электричества (антистатики);

- умягчающих воду (фосфаты).

Для активации процесса мойки производят перемешивание моющего раствора и переворачивание обрабатываемых изделий.

По конструкции стиральные машины разделяются на два типа: активаторные и барабанные. Активаторная машина имеет бак, в донной части которого вращается ребристый диск. Потоки моющего раствора оказывают динамическое воздействие на и активируют стирку и полоскание. В машине барабанного типа белье закладывают внутрь барабана с отверстиями, который находится внутри бака с моющим раствором и вращается вокруг горизонтальной оси. Последний тип машин стал особенно широко распространен в последнее время.

В стиральных машинах обработка белья включает стирку (предварительную и основную), полоскание, отжим и сушку. Барабанные стиральные машины позволяют все перечисленные операции выполнять в одном цикле без извлечения белья из барабана.

предназначена для насыщения ткани моющими средствами, уменьшения адгезии загрязнения с тканью и удаления основной части загрязнения, находящегося на поверхности ткани и в переплетениях между волокнами. Эти загрязнения представляют собой макрочастицы (песок, металлические осаждения и др.), присутствие которых в ткани при основной стирке привело бы к истощению моющего раствора, снижению концентрации ПАВ и, как следствие, к ухудшению отстирываемости. Анализ этой операции показал, что температура моющего раствора практически во всех моделях составляет 40

предназначена для насыщения ткани моющими средствами, уменьшения адгезии загрязнения с тканью и удаления основной части загрязнения, находящегося на поверхности ткани и в переплетениях между волокнами. Эти загрязнения представляют собой макрочастицы (песок, металлические осаждения и др.), присутствие которых в ткани при основной стирке привело бы к истощению моющего раствора, снижению концентрации ПАВ и, как следствие, к ухудшению отстирываемости. Анализ этой операции показал, что температура моющего раствора практически во всех моделях составляет 40  , продолжительность операции 20 – 35 мин. Повышение температуры предварительной стирки недопустимо, так как при высоких температурах сворачивается белок, имеющийся в составе загрязнения. Свернувшийся белок прочно соединяется с волокнами и его вымывание затруднено. В дальнейшем оставшиеся после стирки белковые загрязнения окисляются и приводят к пожелтению тканей в местах загрязнения.

, продолжительность операции 20 – 35 мин. Повышение температуры предварительной стирки недопустимо, так как при высоких температурах сворачивается белок, имеющийся в составе загрязнения. Свернувшийся белок прочно соединяется с волокнами и его вымывание затруднено. В дальнейшем оставшиеся после стирки белковые загрязнения окисляются и приводят к пожелтению тканей в местах загрязнения.

Для повышения отстирываемости и уменьшения потери прочности в результате скручивания ткани вводят реверсивный режим стирки, заключающийся в переменном изменении направления вращения барабана с паузой между вращениями. В этом случае результирующее механическое воздействие (в %) будет составлять только часть общего времени стирки:

,

,

где  – время вращения барабана, с,

– время вращения барабана, с,  (

(  и

и  – время вращения барабана соответственно влево и вправо);

– время вращения барабана соответственно влево и вправо);  – время паузы между левым и правым вращением барабана, с.

– время паузы между левым и правым вращением барабана, с.

Время цикла реверсирования можно записать в виде:

.

.

Если время реверсирования в процессе стирки различно, общее механическое воздействие:

,

,

где  – механическое воздействие в каждом реверсировании, %;

– механическое воздействие в каждом реверсировании, %;  – время каждого реверсирования, мин;

– время каждого реверсирования, мин;  – суммарное время реверсирований, мин.

– суммарное время реверсирований, мин.

В стиральных машинах механическое нагружение при предварительной стирке колеблется в широких пределах - от 28 до 88 %.

Механическое воздействие бывает трех режимов: интенсивного (  = 70%) при структуре реверсирования

= 70%) при структуре реверсирования  = 14+4+14 с,

= 14+4+14 с,  =12+3+12 с; нормального (

=12+3+12 с; нормального (  = 50%) при структуре реверсирования

= 50%) при структуре реверсирования  = 10+5+10 с и

= 10+5+10 с и  = 9+4+9 с; бережного (

= 9+4+9 с; бережного (  <40%) при структуре реверсирования

<40%) при структуре реверсирования  =5+5+5 с,

=5+5+5 с,  = 5+10+5 с и

= 5+10+5 с и  = 3+18+3 с.

= 3+18+3 с.

Для достижения максимального эффекта применяют комбинированную структуру реверсирования. Как правило, при нагреве применяют нормальный или бережный режимы, так как при холодном растворе большое механическое нагружение только увеличивает потери прочности. В то же время при достижении раствором температуры 90  эффективен интенсивный режим. Общее время механического воздействия при стирке не должно превышать 60–70 мин. Дальнейшее увеличение механического нагружения сильно повышает изнашивание ткани: при увеличении механического воздействия до 90–95 мин износ составляет 10–12 % при отстирываемости 59–62 %, при механическом нагружении 70 мин отстирываемость практически не изменяется (59–60%), а потери прочности снижаются до 5,9 %.

эффективен интенсивный режим. Общее время механического воздействия при стирке не должно превышать 60–70 мин. Дальнейшее увеличение механического нагружения сильно повышает изнашивание ткани: при увеличении механического воздействия до 90–95 мин износ составляет 10–12 % при отстирываемости 59–62 %, при механическом нагружении 70 мин отстирываемость практически не изменяется (59–60%), а потери прочности снижаются до 5,9 %.

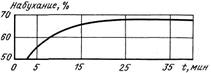

Время предварительной стирки определяется временем нагрева моющего раствора до заданной температуры и временем набухания волокон ткани. Набухание волокон – процесс, в котором волокна ткани поглощают жидкость, увеличиваясь в поперечном и продольном направлениях. В процессе набухания происходит ослабление молекулярных связей волокна и загрязнения. Из графика (рис. 92) видно, что процесс набухания практически завершается через 20–25 мин. Учитывая, что время нагрева также составляет 15–20 мин, это время устанавливают для длительности предварительной стирки с бережным механическим воздействием. В ГОСТ 8051–83*Е установлена только температура моющего раствора (40  ) и время предварительной стирки (20 мин).

) и время предварительной стирки (20 мин).

Рис. 92. Зависимость набухания хлопчатобумажной ткани

при  = 40

= 40  и бережном режиме от времени механического действия

и бережном режиме от времени механического действия

производится при максимально допустимой температуре для данного вида ткани. Для хлопчатобумажной ткани 90–95

производится при максимально допустимой температуре для данного вида ткани. Для хлопчатобумажной ткани 90–95  . Применение таких высоких температур необходимо для удаления жировых и пигментных загрязнений. С одной стороны, высокая температура действует на жировые и пигментные соединения, а с другой – на карбонат натрия, входящий в состав синтетических моющих средств. Карбонат натрия разлагается при температуре свыше 70

. Применение таких высоких температур необходимо для удаления жировых и пигментных загрязнений. С одной стороны, высокая температура действует на жировые и пигментные соединения, а с другой – на карбонат натрия, входящий в состав синтетических моющих средств. Карбонат натрия разлагается при температуре свыше 70  с выделением кислорода, который, взаимодействуя с жировыми и пигментными загрязнениями, обеспечивает их удаление. Пользуясь потребительской терминологией, этот процесс соответствует «вывариванию» белья. Исследования показали, что с точки зрения отстирываемости и расхода электроэнергии для хлопчатобумажных тканей предпочтительной является температура моющего раствора 90

с выделением кислорода, который, взаимодействуя с жировыми и пигментными загрязнениями, обеспечивает их удаление. Пользуясь потребительской терминологией, этот процесс соответствует «вывариванию» белья. Исследования показали, что с точки зрения отстирываемости и расхода электроэнергии для хлопчатобумажных тканей предпочтительной является температура моющего раствора 90  .

.

Время основной стирки состоит из времени нагрева моющего раствора до заданной температуры  и времени стирки после нагрева

и времени стирки после нагрева  . Время

. Время  зависит от температуры нагрева, водного модуля, температуры заливаемой воды и температуры окружающей среды. Время задается программой и составляет 5–20 мин. При этом, как правило, нагревательные элементы выключаются, так как температура за это время уменьшается незначительно. Увеличение времени свыше 20 мин нецелесообразно, так как при этом температура раствора падает до 60– 70

зависит от температуры нагрева, водного модуля, температуры заливаемой воды и температуры окружающей среды. Время задается программой и составляет 5–20 мин. При этом, как правило, нагревательные элементы выключаются, так как температура за это время уменьшается незначительно. Увеличение времени свыше 20 мин нецелесообразно, так как при этом температура раствора падает до 60– 70  , при которых возможна ресорбция загрязнения из моющего раствора на ткань (ткань «застирывается»).

, при которых возможна ресорбция загрязнения из моющего раствора на ткань (ткань «застирывается»).

В барабанных машинах водный модуль значительно меньше, чем в активаторных. Так, в активаторных он равен 18–22 л/кг, а в барабанных 5–7 л/кг. В последних моделях зарубежных фирм намечена тенденция резкого снижения водного модуля. Исследования процесса стирки, проведенные В. И. Мельниковым, показали, что оптимальное значение водного модуля для барабанных машин на 4–5 кг сухой ткани составляет 4–5 л/кг. В то же время зарубежные модели стиральных автоматов выпуска 1984–1985 гг. имеют водный модуль 2,2–3,6 л/кг.

Как было отмечено ранее, для обеспечения максимальной кинетической энергии ткани при падении в барабан уровень воды должен быть как можно ниже. Практически уровень несвязанной воды устанавливают не ниже 25 мм. Наличие небольшого уровня не связанного с тканью моющего раствора высокой температуры, обеспечивает постоянное контактирование перемешиваемой ткани с почти кипящим раствором, что поддерживает температуру поглощенного тканью раствора.

Учитывая, что 1 кг сухой ткани (хлопчатобумажной) удерживает 2,2–2,5 кг раствора, для обеспечения уровня не связанного моющего раствора 20–25 мм водный модуль барабанных машин должен быть при основной стирке 3 л/кг, а при предварительной до 4 л/кг, так как температура моющего раствора в этом случае не превышает 40  и затраты электроэнергии невелики.

и затраты электроэнергии невелики.

Уменьшение водного модуля до 3– 4 л/кг позволяет уменьшить затраты на моющие средства, электроэнергию на нагрев и привод. На заключительной стадии стирки рекомендуется доливать холодную воду до водяного модуля 5–6 л/кг. Долив холодной воды снижает температуру моющего раствора, исключая возможность травматизма, и способствует лучшему вымыванию и удалению загрязнений.

Для снижения потери прочности ткани для основной стирки рекомендуется применять следующий режим механического воздействия: при нагреве раствора до 40  применять бережный режим; при нагреве раствора от 40 до 85

применять бережный режим; при нагреве раствора от 40 до 85  – нормальный; при достижении 85–90

– нормальный; при достижении 85–90  – интенсивный режим.

– интенсивный режим.

ГОСТ 8051– 83*Е для режима основной стирки в барабанных машинах и при их испытаниях установлена температура моющего раствора 85  2

2  и механическое воздействие в течение 30 мин, если эти параметры не установлены автоматической системой управления стиральной машиной.

и механическое воздействие в течение 30 мин, если эти параметры не установлены автоматической системой управления стиральной машиной.

Провести математический анализ и установить математические зависимости между отдельными параметрами, например между отстирываемостью, потерей прочности, температурой, в некоторых случаях бывает крайне трудно. В этих случаях прибегают к эксперименту.

При большом числе параметров для сокращения числа опытов используют теорию планирования эксперимента (например метод Бокса – Уильсона).

Приведем некоторые результаты работ по исследованию технологического процесса стирки и созданию математической модели этого процесса.

При создании математической модели процесса стирки в качестве параметра оптимизации выбран показатель отстирываемости  .

.

Ограничимся линейной моделью вида:

.

.

Такая постановка задачи позволяет ставить опыт по схеме дробного факторного эксперимента для двух уровней факторов.

В качестве факторов, определяющих процесс, выделим количество моющего раствора  температуру раствора при основной стирке

температуру раствора при основной стирке  , концентрацию моющих средств

, концентрацию моющих средств  , продолжительность основной стирки после достижения заданной температуры

, продолжительность основной стирки после достижения заданной температуры  , суммарное время механического воздействия

, суммарное время механического воздействия  .

.

Для уменьшения громоздкости приводимого примера выбрана четверть-реплика вида  , содержащая всего восемь опытов. Интервалы варьирования:

, содержащая всего восемь опытов. Интервалы варьирования:  л,

л,  ,

,  г/л,

г/л,  мин,

мин,  мин.

мин.

Матрица планирования показана в виде таблицы (таблица 16).

Таблица 16

Матрица планирования

| Номер опыта |  |  , л , л |  |  |  |  , г/л , г/л |  |  , мин , мин |  |  , мин , мин |

| + 1 | + 1 | + 1 | + 1 | + 1 | ||||||

| – 1 | + 1 | + 1 | – 1 | – 1 | ||||||

| + 1 | – 1 | + 1 | – 1 | + 1 | ||||||

| – 1 | – 1 | + 1 | + 1 | – 1 | ||||||

| + 1 | + 1 | – 1 | + 1 | – 1 | ||||||

| – 1 | + 1 | – 1 | – 1 | + 1 | ||||||

| + 1 | – 1 | – 1 | – 1 | – 1 | ||||||

| – 1 | – 1 | – 1 | + 1 | + 1 |

Для отстирываемости получено следующее выражение:

.

.

Отдельные факторы влияют на отстирываемость следующим образом:  ;

;  при

при  4 г/л;

4 г/л;  при

при  ;

;  ;

;  .

.

Эти значения показывают, в каких пределах можно варьировать параметрами  ,чтобы повысить отстирываемость, и как влияет изменение каждого из факторов на показатель отстирываемости. Увеличение объема моющего раствора на 1 л приведет к повышению показателя отстирываемости всего на 0,12%.

,чтобы повысить отстирываемость, и как влияет изменение каждого из факторов на показатель отстирываемости. Увеличение объема моющего раствора на 1 л приведет к повышению показателя отстирываемости всего на 0,12%.

Аналогичная математическая модель процесса стирки в активаторных стиральных машинах была получена Н. И. Сивченко и др.:

,

,

где  – диаметр активатора;

– диаметр активатора;  – частота вращения активатора;

– частота вращения активатора;  – высота лопатки.

– высота лопатки.

Процесс  сводится к удалению из ткани остатков растворимых веществ стирального раствора, отдельных частиц загрязнений, оставшихся в ткани. Эффективность полоскания определяется щелочностью воды после полоскания относительно щелочности заливаемой воды (ГОСТ 8051– 83*Е). Значение щелочности воды после полоскания относительно водопроводной воды не должно превышать 0,3 мг-экв/л.

сводится к удалению из ткани остатков растворимых веществ стирального раствора, отдельных частиц загрязнений, оставшихся в ткани. Эффективность полоскания определяется щелочностью воды после полоскания относительно щелочности заливаемой воды (ГОСТ 8051– 83*Е). Значение щелочности воды после полоскания относительно водопроводной воды не должно превышать 0,3 мг-экв/л.

В процессе полоскания используют большое количество воды. В барабанных машинах применяют 4–6 полосканий с расходом воды до 25 л на 1 кг ткани. В некоторых моделях машин применяют проточный способ полоскания. Расход воды в этом случае еще больше.

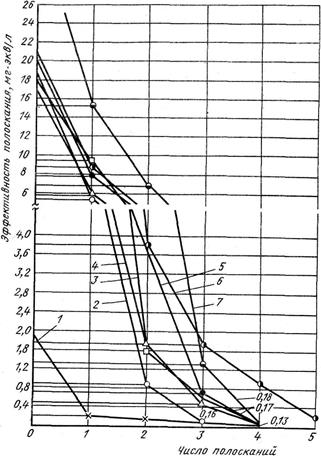

Выбор правильной технологии полоскания может дать наибольшую экономию расхода воды. На рис. 93 приведена зависимость эффективности полоскания от числа полосканий в цикле. Для получения остаточной щелочности менее 0,3 мг-экв/л, как правило, требуется провести пять полосканий с общим расходом воды около 100 л. В модели «Lavamat de Luxe E» (ФРГ) уже после первого полоскания низкая щелочность объясняется тем, что в программе основной стирки в конце процесса предусмотрено четыре долива воды по 50 с и один долив 35 с, т. е. расход воды перенесен с процесса полоскания на процесс основной стирки, что в сумме не дает никакой экономии.

Для повышения качества полоскания во всех моделях стиральных машин применяют интенсивное механическое воздействие. Общее время полоскания составляет 8–25 мин. Эффективным методом повышения качества полоскания является введение промежуточного отжима между полосканиями длительностью (1–2) мин. Так, применение двух промежуточных отжимов длительностью по 2 мин после второго и третьего полоскания позволяет уменьшить число полосканий до четырех с обеспечением остаточной щелочности 0,17 мг-экв/л.

Рис. 93. Зависимость эффективности отполаскивания

от количества полосканий в цикле моделей машин:

1 – «Siwamat 810»; 2– «Lawamat»; 3 – «Siwamat 850»;

4 – «Candy»; 5 – ОЦ02; 6 – «Philips»; 7 – «Miele»