Расчет батарейного циклона

Министерство образования РФ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

Тульский государственный университет

Кафедра «Санитарно-технические системы»

Методические указания

к курсовой работе по курсу

«Охрана воздушного бассейна. (Очистка вентиляционных выбросов)»

Направление подготовки: 270100 – «Строительство»

Специальность: 270109 «Теплогазоснабжение и вентиляция»

Формы обучения – очная, очно-заочная, заочная

Инерционные пылеуловители сухого типа

Сепарация пылевых частиц в циклоне осуществляется на основе использования центробежной силы. Циклоны широко применяются для очистки от пыли вентиляционных и технологических выбросов во всех отраслях народного хозяйства. Можно утверждать, что циклоны являются наиболее распространенным видом пылеулавливающего оборудования. Их широкое распространение в значительной мере объясняется тем, что они имеют многие преимущества — простота устройства, надежность в эксплуатации при сравнительно небольших капитальных и эксплуатационных затратах. Надежность циклонов обусловлена, в частности, тем, что в их конструкции нет сложного механического оборудования.

Капитальные и эксплуатационные затраты на пылеулавливающие установки, оборудованные циклонами, значительно меньше соответствующих расходов для установок с рукавными фильтрами, а тем более электрофильтрами. Циклоны делятся на циклоны большой производительности и циклоны высокой эффективности. Первые имеют обычно большой диаметр и обеспечивают очистку значительных количеств воздуха. Вторые — сравнительно небольшого диаметра (до 500—600 мм). Очень часто применяют групповую установку этих циклонов, соединенных параллельно по воздуху.

Циклоны, как правило, используют для грубой и средней очистки воздуха от сухой неслипающейся пыли. Принято считать, что они обладают сравнительно небольшой фракционной эффективностью в области фракций пыли размером до 5—10 мкм, что является основным их недостатком. Однако циклоны, особенно циклоны высокой эффективности, улавливают не такую уж малую часть пыли размером до 10 мкм — до 80 и более процентов. Но фракционная, да и общая эффективность даже самых совершенных циклонов часто оказывается недостаточной.

В современных высокоэффективных циклонах, в конструкции которых учтены особенности улавливаемой пыли, удалось существенно повысить общую и фракционную эффективность очистки. Отмеченный выше недостаток обусловлен особенностями работы циклонов, в частности, турбулизацией потока запыленного воздуха, которая препятствует сепарации пыли.

Расчет циклонов.

Расчеты могут показать, что при заданных условиях невозможно обеспечить требуемое значение коэффициента очистки газов или для этого необходимы чрезмерные потери давления. В последнем случае только экономический расчет различных схем пылеулавливания может определить оптимальные аппараты.

Расчет циклонов проводится методом последовательных приближений в следующем порядке.

1. Задавшись типом циклона, по табл. 2 или 3 определяют оптимальную скорость газа в аппарат ωопт.

2. Определяют необходимую площадь сечения циклонов, м2:

F= Qр/ ωопт (1)

3. Определяют диаметр циклона, задаваясь количеством циклонов N:

(2)

(2)

Диаметр циклона округляют до величины, рекомендуемой табл. 1.

Таблица 1.

Рекомендации по компоновке циклонов ЦН в группы

| Диаметр циклона, мм | Количество циклонов в группе, шт | ||||||

| Группы прямоугольной компоновки | Группы круглой компоновки | ||||||

| П | П | П | П | - | - | - | |

| О | О | О | О | - | - | - | |

| П | П | П | П | - | - | - | |

| О | О | О | О | - | - | - | |

| П | П | П | П | П | П | П | |

| О | О | О | О | ||||

| П | П | П | П | П | П | П | |

| П | П | П | П | ||||

| П | П | П | П | П | П | П | |

| П | П | - | - | - | - | - | |

| П | П | - | - | - | - | - | |

| П | П | - | - | - | - | - | |

| П | П | - | - | - | - | - |

Примечание: П – группы, рекомендуемые для преимущественного применения; О – группы ограниченного применения (по возможности не применять).

4. Вычисляют действительную скорость газа в циклоне, м/с:

ω = Qр/0,785ND2. (3)

Скорость газа в циклоне не должна отклоняться от оптимальной более чем на 15%.

5. Принимают по табл. 3 или 4 коэффициент гидравлического сопротивления, соответствующий заданному типу циклона. Для циклонов НИИОГаз (одиночных или групп) вводят уточняющие поправки по формуле

(4)

(4)

где  — коэффициент гидравлического сопротивления одиночного циклона диаметром 500 мм, принимаемый по табл. 4. Индекс «с» означает, что циклон работает в гидравлической сети, а «п» — без сети, т. е. прямо на выхлоп в атмосферу; K1 — поправочный коэффициент на диаметр циклона, определяемый по табл. 5; К2— поправочный коэффициент на запыленность газа, определяемый по табл. 6; К3 — коэффициент, учитывающий дополнительные потери давления, связанные с компоновкой циклонов в группу, определяемый по табл. 7.

— коэффициент гидравлического сопротивления одиночного циклона диаметром 500 мм, принимаемый по табл. 4. Индекс «с» означает, что циклон работает в гидравлической сети, а «п» — без сети, т. е. прямо на выхлоп в атмосферу; K1 — поправочный коэффициент на диаметр циклона, определяемый по табл. 5; К2— поправочный коэффициент на запыленность газа, определяемый по табл. 6; К3 — коэффициент, учитывающий дополнительные потери давления, связанные с компоновкой циклонов в группу, определяемый по табл. 7.

Для одиночных циклонов К3 = 0. Для одиночных циклонов других конструкций (табл. 3) поправки не разработаны.

Таблица 2

Параметры, определяющие эффективность циклонов НИИОГАЗ

| Параметры | ЦН-24 | ЦН-15У | ЦН-15 | ЦН-11 | СДК-ЦН-33 | СК-ЦН-34 | СК-ЦН-34М |

, мкм , мкм | 8,50 | 6,00 | 4,50 | 3,65 | 2,31 | 1,95 | 1,13 |

lg  | 0,308 | 0,283 | 0,352 | 0,352 | 0,364 | 0,308 | 0,340 |

| ωопт, м/с | 4,5 | 3,5 | 3,5 | 3,5 | 2,0 | 1,7 | 2,0 |

Таблица 3.

Параметры, определяющие эффективность циклонов конструкции ВЦНИИОТ и Гипродревпром

| Параметры | Марка циклона | |||

| СИОТ | ВЦНИИОТ | Ц | Клайпеда | |

, мкм , мкм | 2,6 | 8,6 | 4,12 | 3,1 |

lg  | 0,28 | 0,32 | 0,34 | 0,25 |

| ωопт, м/с | 1,00 | 4,00 | 3,3 | 1,1 |

|

Примечания: Значения  , приведенные в таблице, соответствуют следующим условиям работы циклонов: средняя скорость газа в циклоне ωт =3 м/с; диаметр циклона DT=0,6м; плотность частиц

, приведенные в таблице, соответствуют следующим условиям работы циклонов: средняя скорость газа в циклоне ωт =3 м/с; диаметр циклона DT=0,6м; плотность частиц  = 1930 кг/м3; динамическая вязкость газа

= 1930 кг/м3; динамическая вязкость газа  .

.

Таблица 4.

Значения коэффициентов сопротивления циклонов

(D=500 мм, ωт = 3 м/с)

| Марка циклона | d/D | Без дополнительных устройств | С выходной улиткой  | C отводом 900 R/d=1,5 | ||

|  | l/d = 0÷12,  | l/d >12,  | |||

| ЦН-11 | 0,59 | |||||

| ЦН-15 | | |||||

| ЦН-15У | | |||||

| ЦН-24 | | |||||

| СКД-ЦН-33 | 0,33 | | ||||

| СК-ЦН-34 | 0,34 | | | | ||

| СК-ЦН-34М | 0,22 | | | | |

| Марка циклона | Запыленность 103 кг/м3 | ||||||

| ЦН-11 | 0,96 | 0,94 | 0,92 | 0,90 | 0,87 | 0,85 | |

| ЦН-15 | 0,93 | 0,92 | 0,91 | 0,90 | 0,87 | 0,86 | |

| ЦН-15У | 0,93 | 0,92 | 0,91 | 0,89 | 0,88 | 0,87 | |

| ЦН-24 | 0,95 | 0,93 | 0,92 | 0,90 | 0,87 | 0,86 | |

| СКД-ЦН-33 | 0,81 | 0,785 | 0,78 | 0,77 | 0,76 | 0,745 | |

| СК-ЦН-34 | 0,98 | 0,947 | 0,93 | 0,915 | 0,91 | 0,90 | |

| СК-ЦН-34М | 0,99 | 0,97 | 0,95 | | | |

Таблица 5. Таблица 6. Поправочный коэффициент К1 Значения поправочных коэффициентов на влияние диаметра циклона К2 на запыленность (D=500 мм)

| D, мм | Марка циклона | ||

| ЦН-11 | ЦН-15 ЦН-15У ЦН-24 | СКД-ЦН-33 СК-ЦН-34 СК-ЦН-34М | |

| 0,94 | 0,85 | 1,0 | |

| 0,95 | 0,90 | 1,0 | |

| 0,96 | 0,93 | 1,0 | |

| 0,99 | 1,0 | 1,0 | |

| 1,0 | 1,0 | 1,0 |

Таблица 7.

Значения поправочных коэффициентов К3 для групп циклонов ЦН

| Характеристика группового циклона | К3 |

| Круговая компоновка, нижний организованный подвод | |

| Прямоугольная компоновка, циклонные элементы расположены в одной плоскости. Отвод из общей камеры чистого газа | |

| То же, но улиточный отвод из циклонных элементов | |

| Прямоугольная компоновка. Свободный подвод в общую камеру |

6. Определяют потери давления в циклоне

(5)

(5)

Если потери давления  оказались приемлемыми, переходят к расчету полного коэффициента очистки газа в циклоне. При этом принимается, что коэффициент очистки газов в одиночном циклоне и в группе циклонов одинаков. В действительности коэффициент очистки газов в группе циклонов может оказаться несколько ниже, чем в одиночном циклоне. Это объясняется возможностью возникновения перетоков газа через общий бункер, снижающих коэффициент очистки газов в группе циклонов.

оказались приемлемыми, переходят к расчету полного коэффициента очистки газа в циклоне. При этом принимается, что коэффициент очистки газов в одиночном циклоне и в группе циклонов одинаков. В действительности коэффициент очистки газов в группе циклонов может оказаться несколько ниже, чем в одиночном циклоне. Это объясняется возможностью возникновения перетоков газа через общий бункер, снижающих коэффициент очистки газов в группе циклонов.

7. Приняв по табл. 2 или 3 два параметра (  и lg

и lg  ), характеризующих эффективность выбранного типа циклона, определяют значение параметра

), характеризующих эффективность выбранного типа циклона, определяют значение параметра  при рабочих условиях (диаметр циклона, скорость потока, плотность пыли, динамическая вязкость газа) по уравнению

при рабочих условиях (диаметр циклона, скорость потока, плотность пыли, динамическая вязкость газа) по уравнению

d50 =

(6)

(6)

8. Определяют параметр х по формуле

(7)

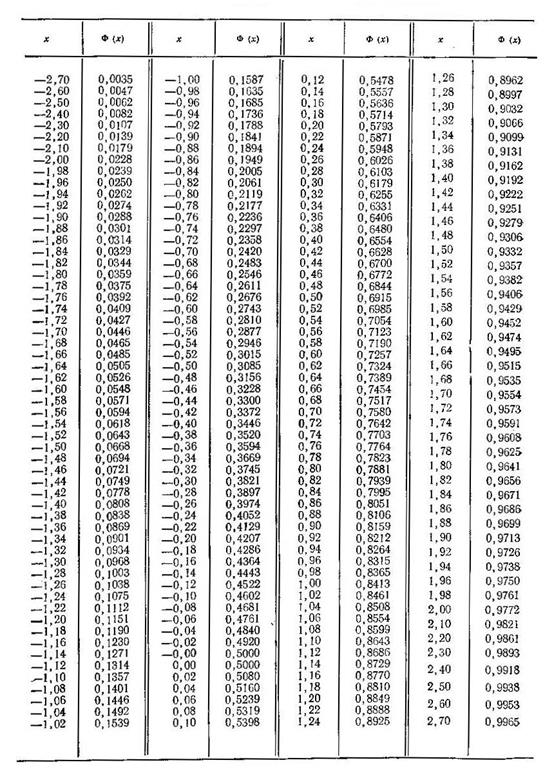

9. Определяют по табл. 10 значение Ф(х), представляющее собой полный коэффициент очистки газа, выраженный в долях.

По окончании расчета полученное значение η сопоставляется с требуемым. Если η окажется меньше требуемого, необходимо выбрать другой тип циклона с большим значением коэффициента гидравлического сопротивления.

Для ориентировочных расчетов необходимого значения  рекомендуется следующая зависимость:

рекомендуется следующая зависимость:

(8)

(8)

где индекс 1 относится к расчетным, а индекс 2 — к требуемым значениям параметров циклона.

Таблица 8.

Исходные данные для расчетов

| № вар-та | Марка циклона | Q, м3/ч | tух.г., оС | Треб-е значение η |  кг/м3 кг/м3 | № вар-та | Марка циклона | Q, м3/ч | tух.г., оС | Треб-е значение η |  кг/м3 кг/м3 |

| ЦН-11 | ВЦНИИОТ | ||||||||||

| ЦН-15 | Ц | ||||||||||

| ЦН-15У | Клайпеда | ||||||||||

| ЦН-24 | ЦН-11 | ||||||||||

| СКД-ЦН-33 | ЦН-15 | ||||||||||

| СИОТ | ЦН-15У | ||||||||||

| ВЦНИИОТ | ЦН-24 | ||||||||||

| Ц | СКД-ЦН-33 | ||||||||||

| Клайпеда | СИОТ | ||||||||||

| ЦН-11 | ВЦНИИОТ | ||||||||||

| ЦН-15 | Ц | ||||||||||

| ЦН-15У | Клайпеда | ||||||||||

| ЦН-24 | ЦН-11 | ||||||||||

| СКД-ЦН-33 | ЦН-15 | ||||||||||

| СИОТ | ЦН-15У |

Таблица 9.

Значения нормальной функции распределения

Значения нормальной функции распределения

Таблица 10.

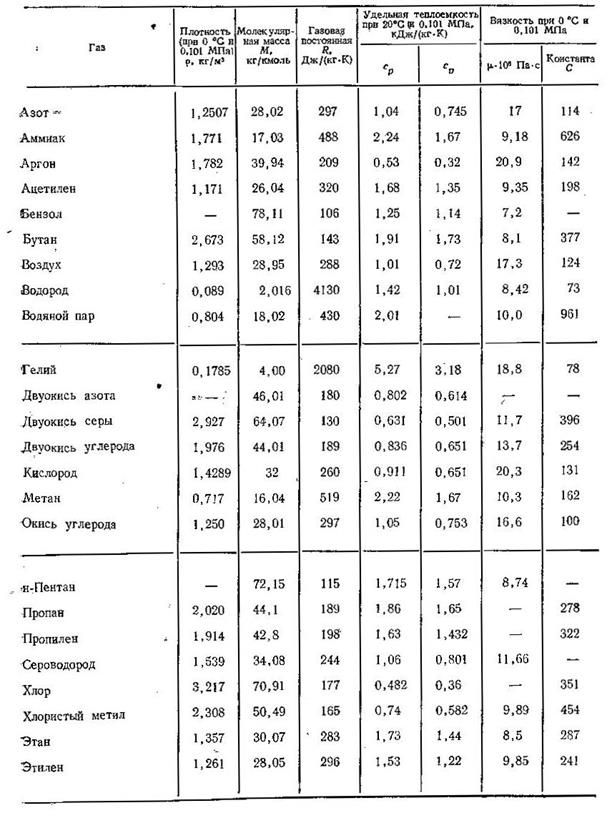

Основные физические свойства газов

Расчет батарейного циклона

Расчет батарейного циклона рекомендуется производить в следующей последовательности.

1. Определяется расход газов, м3/с, при котором обеспечиваются оптимальные условия работы циклонного элемента:

qопт =0,785D2 ωопт, (9)

где ωопт —оптимальная скорость потока в элементе, м/с (см. табл. 11); D—внутренний диаметр элемента, м.

2. Число циклонных элементов, необходимое для оптимальных условий работы батарейного циклона,

nопт = Q/qопт, (10)

где Q — общий расход газа, м3/ с.табл 8.Исходные данные для расчетов.

3. По табл. 11 подбирают батарейный циклон с ближайшим к nопт количеством циклонных элементов п. Число элементов выбранного батарейного циклона п желательно выбрать таким, чтобы не более чем на 10% отличалось от nопт.

Далее определяют действительную скорость потока в элементе ω, м/с:

(11)

(11)

4. Потери давления в батарейном циклоне, Па:

. (12)

. (12)

Коэффициенты гидравлического сопротивления батарейных циклонов приведены в табл. 11.

Таблица 11.

Технические характеристики батарейных циклонов серийного изготовления и намечаемых к производству

| Тип циклона | Число элементов в секции, шт. | Оптимальная скорость газа в элементе, м/с | Производительность по газу одной секции, м3/с | Коэффи- циент сопротивления | Области промышленного применения |

| ЦБ-254Р Ø254 | 25; 30; 40; 50; 60; 80 | 4,5 | 5,6-16,2 | Очистка газа при температуре до 4000 0С | |

| ЦБ-231У Ø231 | 12; 16; 20; 25; 30; 42; 56; 63 | 4,5 | 2,2-11,7 | То же | |

| ЦБ-2 Ø254 | 20; 25; 30; 36; 42; 56 | 4,5 | 4,84-13,6 | Очистка газа при температуре до 150 0С | |

| ПЦБ Ø250 | 24; 36; 48; 96 | 3,5 | 4,2-16,7 | Очистка газа при температуре до 120 0С |

5. Коэффициент очистки газа в элементе возвратнопоточного батарейного циклона определяют, пользуясь схемой расчета, приведенной выше для обычных циклонов. Необходимые для этого значения  и lg

и lg  приведены в табл. 9.

приведены в табл. 9.

Таблица 12.

Параметры, определяющие эффективность батарейных циклонов

| Параметры, определяю- щие эффективность | Тип элемента циклона | ||||

| "розетка", α=250; D=250 мм | "розетка", α=300; D=250 мм | "Энергоуголь" | прямоточный ЦКТИ, D=250 мм | ||

| D = 250 мм | D = 230 мм | ||||

, мкм , мкм | 3,85 | 5,0 | 3,0 | 2,87 | 4,0 |

lg  | 0,46 | 0,46 | 0,325 | 0,325 | 0,525 |

| Примечания: 1. Данные, относящиеся к циклонным элементам типа „розетка" и «Энергоуголь", соответствуют следующим условиям их работы: средняя скорость потока в элементе ωт =4,5 м/с; динамическая вязкость газов μт =23,7 ∙10-6 Па∙с; плотность частиц ρч.т =2200 кг/м3. 2.Параметры, определяющие эффективность прямоточного элемента ЦКТИ, относятся к скорости потока ωт =12 м/с; динамической вязкости газа μт =18,8 ∙10-6 Па∙с; плотности частиц ρч.т = 2200 кг/м3; расходу газов в линии рециркуляции, составляющему примерно 10% расхода очищаемого газа. |

Коэффициент очистки газов в батарее, состоящей из прямоточных элементов, снижается примерно на 10% по сравнению с эффективностью одиночного элемента и зависит при этом от эффективности отсосного циклона. Все это учитывается формулой

ηбат =  , (13)

, (13)

где ηц—коэффициент очистки газов в циклоне отсосной линии;η—коэффициент очистки в одиночном циклонном элементе.

В последней формуле значения коэффициентов очистки газов выражают в долях единицы.

Полые газопромыватели

Полые форсуночные скрубберы обеспечивают высокую степень очистки при улавливании частиц dч >10 мкм и малоэффективны при улавливании частиц dч <5мкм.

Расчет полого газопромывателя. Расчет проводится в следующей последовательности. Исходные данные: расход очищаемых газов Qг, плотность газов ρг, плотность частиц улавливаемой пыли ρч и ее дисперсный состав.

1. Определяется площадь сечения скруббера, м2:

S = Qг/ωг,(4.1)

причем скорость ωг принимается около1 м/с (при условиях на выходе газов из аппарата). При большей скорости газов наблюдается интенсивный брызгоунос, в связи с чем возникает необходимость установки каплеуловителей.

Противоточные скрубберы обычно представляют собой цилиндрическую колонну, в то время как аппараты с поперечным орошением имеют прямоугольное или квадратное сечение.

Высота противоточного скруббера выбирается из условия H ≈2,5D.

2.Определяется удельный расход жидкости. Величину т выбирают в пределах от 0,5 до 8 л/м3 газов. При больших концентрациях пыли на входе (10—12 г/м3) т принимают равной 6—8 л/м3. Отсюда общий расход жидкости, подаваемой на орошение аппарата,

Qж = mQг. (4.2)

3.Гидравлическое сопротивление полого скруббера при отсутствии встроенного каплеуловителя и газораспределительной тарелки обычно не превышает 250 Па.

4.При расчете для конкретных случаев применения полых скрубберов предложены следующие уравнения, связывающие значения г\ц со значениями отдельных факторов, влияющих на работу рассматриваемых аппаратов:

для противоточного скруббера

, (4.3)

, (4.3)

для скруббера с поперечным орошением

, (4.4)

, (4.4)

где η3 — эффективность захвата каплями частиц определенного диаметра; ωк — скорость осаждения капли, м/с; dк — диаметр капли,м; Н—высота скруббера, м.

В скруббере устанавливаются форсунки грубого распыла, обеспечивающие оптимальный для рассматриваемого процесса пылеулавливания диаметр капель dк ≈0,6 ÷1,0 мм. Скорость осаждения капель ωк можно определить по диаграмме на рис. 4.6.

Рис. 4.6. Диаграмма для определения скорости осаждения капель

в воздухе (при температуре воздуха 15 °С)

Коэффициент ηз при т<2 л/м3 определяют по следующему уравнению:

ηз=  .(4.5)

.(4.5)

Вместо вычислений по уравнению (4.5) можно воспользоваться графиком на рис. 4.7. При значениях удельного орошения 2 л/м3 и более можно воспользоваться уравнением

ηз=1- 0,15ψ -1,24 . (4.6)

Выражение (4.6) действительно при 1≤ψ≤170; при ψ>170 величина ηз может быть принята практически равной 1,0. Значения ηз при больших удельных орошениях можно также найти по графику на рис. 4.7.

Значения диаметра частиц, осаждаемых в скрубберах обоих типов с эффективностью 50%, рассчитанные на основании формул (4.3) и (4.4) для некоторых режимов работы аппаратов, приведены на рис. 4.8 и 4.9.

Рис. 4.7. Эффективность инерционного осаждения частиц на шаре (капле):

1— кривая, полученная на основании формулы (4.5); 2—при больших удельных

орошениях, формула (4.6)

Рис. 4.8. Значения d50 для противоточного скруббера:

а—m=0,5 л/м3 и ωг =0,6м/с; б — т=1 л/м3 и ωг =0,6м/с;

в—m=0,5 л/м3 и ωг =0,9 м/с; г— т=1 л/м3 и ωг =0,9 м/с;

1—dк=l000 мкм; 2— dк=500 мкм; 3—dк=200 мкм

Рис. 4.9. Значения d50для скруббера с поперечным орошением:

a—m=1 л/м3; б— m=0,5 л/м3; 1—dк=l000 мкм;

2—dк=500 мкм; 3— dк =200 мкм

Пенные аппараты.

Впервые пенный способ очистки запыленных газов предложен и подробно исследован М. Е. Позиным. Аппарат (рис. 4.14) может работать со свободным сливом пены или с подпором пены сливной перегородкой (второй режим предпочтительнее).

Рис. 4.14. Пенный пылеуловитель с переливной тарелкой:

1—корпус; 2— тарелка; 3—приемная коробка;

4— порог; 5— сливная коробка

Пенный аппарат с дырчатыми тарелками. В аппарате обычно устанавливаются дырчатые тарелки с диаметром отверстий 3—8 мм и свободным сечением от 0,15 до 0,25 м2/ м2. Геометрические размеры тарелок приведены в табл. 4.1.

Таблица 4.1.

Геометрические размеры тарелокс круглыми отверстиями

| Шаг отверстий, мм | Диаметр отверстий, мм | Свободное сечение, м2/м2 | Шаг отверстий, мм | Диаметр отверстий, мм | Свободное сечение, м2/м2 |

| 0,226 | 0,157 | ||||

| 0,226 | 0,134 | ||||

| 0,179 | 0,193 | ||||

| 0,226 | 0,263 | ||||

| 5,5 | 0,272 | 0,167 | |||

| 0,187 | 0,174 | ||||

| 0,271 | 0,179 |

Для уменьшения вероятности забивания отверстий тарелки пылью разработаны аппараты с провальными тарелками, в которых подвод газов в зону контакта с жидкостью и отвод последней из этой зоны осуществляется через одни и те же дырчатые или щелевые отверстия (рис. 4.15).

Для очистки газов применяются два основных вида провальных тарелок: дырчатые и щелевые (рис. 4.16).

Рис. 4.15. Мокрый пылеуловитель с провальной тарелкой:

1 — корпус; 2 — оросительное устройство; 3 — тарелка

Щелевые тарелки подразделяются на решетчатые, трубчатые и колосниковые. Трубчатые и колосниковые щелевые тарелки изготовляются сварными из трубок, пластин или прутков.

Оптимальная толщина тарелки с точки зрения гидравлического сопротивления должна составлять 4—6 мм.

Рис. 4.16. Конструкции провальных тарелок:

а — щелевая; б — дырчатая

Диаметр отверстий dов тарелках пылеулавливающего аппарата составляет от 4 до 8 мм, ширина щели b=4÷5 мм, a свободное сечение колеблется от 0,2 до 0,25 м2/ м2. В теплообменных аппаратах ширина щели может быть увеличена от 5 до 8 мм, а свободное сечение—от 0,4 до 0,5 м2/ м2.

Необходимое число щелей на тарелке п может быть определено из приведенных ниже данных:

| п | X | п | X | п | X |

| 0,000 | 8,042 | 15,015 | |||

| 0,866 | 8,832 | 16,713 | |||

| 1,688 | 9,620 | 17,500 | |||

| 2,498 | 10,411 | 18,287 | |||

| 3,296 | 11,200 | 19,074 | |||

| 4,093 | 11,982 | 19,860 | |||

| 4,887 | 12,776 | 20,648 | |||

| 5,679 | 13,564 | 21,432 | |||

| 6,471 | 14,352 | 22,219 | |||

| 7,257 | 15,138 | 23,005 |

Параметр Х определяется из выражения

X = 0,785D2 Sо (lо∙b ), (4.7)

где D—диаметр аппарата, м; Sо—свободное сечение тарелки, м2/м2; lо—длина самой длинной щели, расположенной по диаметру тарелки и равной D—0,01 м.

Общая длина всех щелей

Σl =D2So/b, (4.8)

а шаг между щелями

t = lо/n =c+b,(4.9)

где с—ширина промежутка между соседними щелями, м; b—ширина щели, м.

Исходными данными для расчета аппарата являются расход очищаемых газов Qг, плотность частиц улавливаемой пыли ρч и ее дисперсный состав.

Дырчатые тарелки (см. табл. 4.1) имеют ромбическую разметку (по равностороннему треугольнику), при которой шаг,м,определяется из выражения

t = do  .(4.10)

.(4.10)

Удельное орошение при очистке газов (без необходимости охлаждения) составляет от 0,4 до 0,6 л/м3 газов.

Плотность орошения, кг/ (м2 ∙ с), находят из выражения

Wж = mωгρж (4.11)

где m—удельное орошение, м3/м3 газов.

Минимальная линейная скорость газов, при которой образуется пенный режим в указанных пределах плотности орошения, может быть принята равной от 1,0 до 1,2 м/с.

Расчет максимальной скорости газов при пенном режиме ωкр, м/с, ведется методом последовательных приближений по эмпирическому уравнению

, (4.12)

, (4.12)

где dэ — эквивалентный диаметр отверстий тарелки, м: для дырчатых тарелок dэ=dо, для щелевых dэ ==2b; A—коэффициент, определяемый из выражения

A=38,8(Wж/Wст) -0,57m 0,7(ρж/ρг) 0,35, (4.13)

где Wст —стандартная плотность орошения, равная 1 кг/ (м2∙ с).

При расчете предварительно задаются линейной скоростью газов в аппарате ωг, принимая равной от 2 до 2,3 м/с, и по уравнению (4.11) определяют Wж.

Рабочая скорость газов ωг в аппарате (на входе в слой пены) должна составлять от 0,9 до 0,95 ωкр. Если ωкр окажется по расчету меньше принятой ωг или больше, чем 1,l ωг, то расчет повторяют с внесением соответствующих поправок в принятое значение ωг.

Диаметр аппарата, м,

D =  .(4.14)

.(4.14)

Если диаметр аппарата оказывается большим (D>2,5 м), то следует устанавливать несколько параллельных аппаратов. Большое внимание в этом случае следует уделять равномерному распределению газов по всей площади сечения аппарата. Поэтому в аппаратах большого сечения иногда устанавливают вместо одной две тарелки, полагая, что первая из них (по ходу газов) обеспечивает равномерное газораспределение.

Полное гидравлическое сопротивление аппарата, Па, определяется по уравнению

Δp = Δpвх + Δрт + Δрвых + Δркап , (4.15)

где Δpвх —гидравлические потери при входе газов в аппарате, Па; Δрвых —гидравлические потери при выходе газов из аппарата. Па; Δрт — полное гидравлическое сопротивление одной или нескольких тарелок (в случае многополочного аппарата) со слоем, пены. Па; Δркап —гидравлическое сопротивление каплеуловителя, встроенного в аппарат, Па.

Значения Δpвх, Δрвых невелики и составляют 50—100 Па.

Полное гидравлическое сопротивление тарелки, Па, определяют по формуле

Δрт = А2  +Δрσ , (4.16)

+Δрσ , (4.16)

где Δрσ —гидравлическое сопротивление за счет сил поверхностного натяжения. Па.

При пенном режиме взаимодействия газов и жидкости коэффициент А рассчитывается из выражения (4.13).

Для щелевых тарелок Δрσ рассчитывают по уравнению

Δрσ = 2σ/b, (4.17)

где σ—коэффициент поверхностного натяжения на границе раздела фазгаз— жидкость, Н/м.

Для расчета Δрσ дырчатых тарелок рекомендуется формула

Δрσ =  . (4.18)

. (4.18)

Гидродинамический расчет пенных аппаратов с провальными тарелками может быть проведен по номограмме, приведенной на рис. 4.17. С помощью номограммы может быть определен одинизчетырех параметров (ωг, т, dо, Sо) при трех других заданных, гидравлическое сопротивление тарелки Δрт, а также высота слоя пены на тарелке Нп. Номограмма может быть применена при скоростях газов от 0,8 до 2,0 м/с, т. е. в пределах протекания пенного режима.

Рис. 4.17. Номограмма для гидродинамического расчета пенных аппаратов

с провальными тарелками

Для уменьшения уноса брызг верхняя тарелка пенного пылеуловителя должна быть удалена от места отвода газов из аппарата на расстояние не менее 1,0 м.

Общая эффективность пылеулавливания пенных аппаратов как с переливными, так и с провальными тарелками рассчитывается .по формуле (1.54) при d50 = 0,85 мкм и lgση=0,769. Эти значения d50 и lgση получены для условий: скорость газов в аппарате ωг=2 м/с и высота слоя пены на тарелке Нп=0,09 м. Поэтому в случае необходимости для аппаратов с другими параметрами значения η могут быть уточнены по формуле

η = ηо  , (4.19)

, (4.19)

где ηо—эффективность при ωг=2 м/с и Нп=0,09 м.

При очистке газов с большой начальной запыленностью (свх>15—20 г/м3) целесообразно применять двухполочныеаппараты.

Если аппарат с провальными тарелками используется для кондиционирования газов (охлаждения, увлажнения и предварительной очистки) или устанавливается перед другим мокрым пылеуловителем, он может работать при ωг>ωкр, но ниже точки захлебывания.

Скорость газов в аппарате с провальными тарелками, соответствующая точке захлебывания ωз, м/с, может быть определена из эмпирического выражения

ωз = 0,416  . (4.20)

. (4.20)

Доля свободного сечения тарелки φ, занятая газом, рассчитывается по формуле

φ = 1-  , (4.21)

, (4.21)

где ζсух—коэффициент гидравлического сопротивления сухой тарелки, для обычно применяемых в пенных пылеуловителях дырчатых и щелевых тарелок толщиной 4—6 мм ζсух ≈1,б÷1,7. Значения ζсух для различных типов тарелок приведены в.

Гидравлическое сопротивление провальных тарелок со свободным сечением Sо≤0,25 м2/м2 при ωг>ωкр , а также провальных тарелок с большим свободным сечением рассчитывается также по формуле (4.16) с подставлением соответствующих коэффициентов А (табл. 4.2).

Пенный аппарат со стабилизатором пенного слоя (ПАСС). Газопромыватель разработан ЛТИ совместно с институтом Проектпромвентиляция. Отличие аппарата от газопромывателя с провальной тарелкой заключается в установке непосредственно на тарелке стабилизатора, представляющего собой сотовую решетку из вертикально расположенных пластин, разделяющих сечение аппарата и пенный слой на небольшие ячейки (рис. 4.18).

Стабилизатор пены предотвращает возникновение волнового режима на тарелке вплоть до скорости газов 4,0 м/с., т. е. существенно расширяет скоростной интервал пенного режима. Благодаря стабилизатору происходит значительное накопление жидкости на тарелке и, следовательно, увеличение высоты пены по сравнению с провальной тарелкой без стабилизатора. Применение стабилизатора позволяет существенно сократить расход воды на орошение аппарата.

Таблица 4.2.

Формулы для расчета коэффициента А для провальных тарелок

различного типа

| Тип тарелки | Свободное сечение тарелки, м2/м2 | Скорость газов в свободном сечении аппарата, м/с | Формулы для расчета |

| Дырчатые и щелевые | 0,15-0,25 | ωг >ωкр | 54,8  (4.22) (4.22) |

| То же | 0,3-0,4 | ωг = 0,8÷5,0 | 90,6  (4.23) (4.23) |

| Трубчатые | 0,3-0,4 | ωг = 1,0÷3,5 | 53,43  (4.24) (4.24) |

Рис. 4.18. Стабилизатор

Рекомендуются следующие размеры стабилизатора: высота пластин 60 мм; размер ячеек—от 35х35 до 40Х40 мм.

Оптимальными условиями работы аппарата являются ωг=2,5÷3,5 м/с и т=0,05÷0,1 л/м3. В аппарате устанавливаются дырчатые провальные тарелки с dо=3÷6 мм и Sо=0,14÷0,22 м2/м2 и щелевые (трубчатые) провальные тарелки с b = 3÷6 мм и Sо=0,12÷0,18 м2/м2. Диаметр труб в трубчатых тарелках dтр=с=20÷32 мм.

Высоту слоя пены Нп„ образующейся на дырчатых тарелках, определяют по номограмме на рис. 4.19,а, образующейся на трубчатой тарелке—по номограмме на рис. 4.19б.

Гидравлическое сопротивление газопромывателя ПАСС рассчитывается по формуле (4.15), причем Δрт находится из выражения

Δрт =  +Δрп +Δрσ. (4.25)

+Δрп +Δрσ. (4.25)

Гидравлическое сопротивление пенного слоя Δрп, Па, находится по номограмме, приведенной на рис. 4.20.

Эффективность улавливания пыли в газопромывателе ПАСС может быть определена на основании значений d50 и lgση для пенных аппаратов с учетом поправки по уравнению (4.19).

Типоразмерный ряд газопромывателей ПАСС типа ПВПР (рис. 4.21) на производительность по газу от 3000 до 90000 м3/ч, состоящий из 12 типоразмеров разработан институтом Ленгипрогазоочистка. Корпус аппарата круглого сечения собирается из секций, что позволяет производить компоновку с одной или двумя тарелками. Предусмотрено применение тарелок двух типов: дырчатой с Sо=0,18 м2/м2 или трубчатой с Sо =0,167 м2/м2. В верхней частя скруббера установлен центробежный каплеуловитель с цилиндрическим завихрителем (см. § 4.12). Максимальная температура газов на входе в aппapaт 100°С, максимальное разрежение 5 кПа.

Гидродинамический пылеуловитель ГДП (рис. 4.22) разработан НИПИОТСТРОМ и предназначен для очистки аспирационного воздуха и газов от пыли, не схватывающейся в воде. Он является аппаратом непрерывного действия с внутренней циркуляцией жидкости и периодической разгрузкой уловленных продуктов в виде шлама или растворов. Это позволяет эксплуатировать аппарат с очень низким удельным орошением.

Запыленный газ сначала поступает в подрешеточное пространство, захватывает часть жидкости, а затем, пройдя отверстия решетки (тарелки, в которых скорость газа составляет 10—12 м/с), контактирует со слоем турбулизированной пены. Для обеспечения равномерного распределения газа в свободном сечении решетки ее отверстия выполнены с увеличением диаметра по мере удаления отверстий от входного патрубка.

Очищенный от пыли газ проходит через каплеотделитель и через выходной патрубок отводится в атмосферу. Уловленная пыль в виде шлама осаждается в бункерной части и через разгрузочное устройство периодически выводится из аппарата.

Аппарат обеспечивает высокую эффективность при улавливании частиц пыли крупнее 5 мкм.

Рис. 4.19. Номограмма для определения высоты пенного слоя:

а—на дырчатых тарелках (ключ: ωг →Wж→Sо→ dо→ρж→Нп)

б—на трубчатых тарелках (ключ: ωг →Wж→Sо→ dтр→ρж→Нп)

Рис. 4.20. Номограмма для определения гидравлического сопротивления

пенного слоя у аппарата типа ПАСС:

Ключ: Нп→ρж→ωг→Δрп

Рис. 4.21. Газопромыватель типа ПВПР:

1 — брызгоуловитель; 3 — центробежный завихритель;

3 — патрубок для отвода жидкости из брызгоуловителя; 4 — верхняя секция;

5 — средняя секция; 6 — стабилизатор; 7 — нижняя секция; 8 — тарелка; 9 — ороситель;

10 — форсунка для периодического орошения завихрителя

Рис. 4.22. Газопромыватель типа ГДП-М:

1 — корпус; 2 — центробежный каплеуловитель;

3—реле управления водоподпиткой; 4—патрубок для входа газов; 5—тарелка;

6—разгрузочное устройство; 7—электромагнитный клапан; 8—гидрозатвор;

9—регулятор уровня жидкости; 10 — электромагнитный вентиль