Грунтобетонные и бурозавинчивающие сваи.

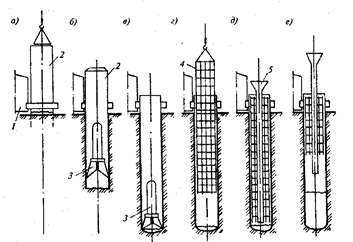

Грунтобетонные сваи. Нашли применение грунтобетонные сваи, которые устраивают с помощью бурильных установок с пустотелой буровой штангой, имеющей на конце смесительный бур со специальными режущими и одновременно перемешивающими смесь лопастями. После пробуривания скважины в слабых песчаных грунтах до нужной отметки в пустотелую штангу под давлением из растворосмесительной установки подают водоцементную суспензию (раствор). Буровая штанга медленно при обратном вращении начинает подниматься вверх, грунт насыщается цементным раствором и дополнительно уплотняется буром. В результате получается цементно-песчаная свая, изготовленная на месте без выемки грунта.

Бурозавинчивающиеся сваи. Нередко котлованы под заглубленные сооружения приходится устраивать вблизи существующих зданий. Забивка свай и шпунта может привести к их деформациям из-за возникающих динамических воздействий. При устройстве буронабивных свай, где погружение обсадной трубы происходит с опережающей выборкой грунта из полости трубы, возможна утечка грунтового массива из-под рядом стоящих фундаментов, что также может привести к деформациям существующих строений. Использование методов «стена в грунте» или применение глинистого раствора для погружения труб приводит к удорожанию проекта.

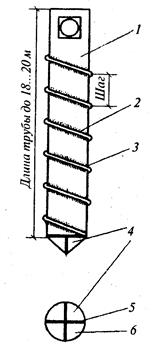

Рис. 6.5. Схема бурозавинчивающейся сваи: 1 - металлическая труба; 2 - сварка навивки с трубой; 3 — навивка из арматуры диаметром 10... 16 мм с шагом 200...400 мм; 4 - крестообразный глухой или теряемый наконечник; 5 - крестовина; 6 - диск из металла Рис. 6.5. Схема бурозавинчивающейся сваи: 1 - металлическая труба; 2 - сварка навивки с трубой; 3 — навивка из арматуры диаметром 10... 16 мм с шагом 200...400 мм; 4 - крестообразный глухой или теряемый наконечник; 5 - крестовина; 6 - диск из металла | При этих методах происходит нарушение естественной подземной среды и ее равновесия, которое может привести к нежелательным результатам или к серьезному удорожанию строительства. В случаях плотной застройки целесообразно применять метод бурозавинчивающихся свай. Сущность метода в том, что металлическая труба не забивается в грунт, а завинчивается (рис. 6.5). На трубу в заводских условиях навивается узкий шнек из арматуры диаметром 10... 16 мм с шагом 200...500 мм. В зависимости от грунтовых условий труба может быть оснащена заглушкой с рыхлителями, глухими или теряемыми, позволяющими при необходимости не допустить воду в тело трубы. При завинчивании трубы окружающий грунт частично уплотняется, около 15...25% его выдавливается наружу. Если труба в нижней части глухая, то после завинчивания до проектной отметки в нее вставляется арматурный каркас и она заполняется бетонной смесью. Для труб с теряемым наконечником в нее вставляется арматурный каркас, труба заполняется бетоном, в процессе схватывания бетона труба вывинчивается, в грунте остается башмак, на который опирается железобетонная буронабивная свая. При особо плотных грунтах возможно предварительное пробуривание скважины на несколько меньшую глубину (до 1м) и диаметр скважины должен быть меньше диаметра трубы. Диаметр |

завинчиваемых труб 300...500 мм, длина от 4 до 20 м. Важно, что технология позволяет выполнять работы вблизи существующих зданий при высоте в 5 этажей на расстоянии около 40 см, при большей высоте - около 70 см.

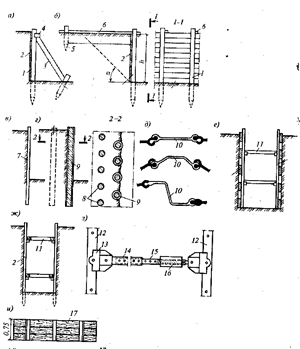

В последние годы получили широкое распространение фундаменты в виде мощных опор глубокого заложения с большой несущей способностью, сооружаемых с помощью специальных станков (рис. 6.6.).

В последние годы получили широкое распространение фундаменты в виде мощных опор глубокого заложения с большой несущей способностью, сооружаемых с помощью специальных станков (рис. 6.6.).

Рис. 6.6. Технологическая схема устройства буронабивных свай диаметром 2...3,5 м: а - установка бурового станка; б - проходка скважины; в - зачистка забоя; г - установка арматурного каркаса; д - установка бетонолитной трубы; е - бетонирование сваи; 1- буровая установка; 2 - обсадная труба; 3 - грейферный ковш; 4 - арматурный каркас; 5 - бетонолитная труба Рис. 6.6. Технологическая схема устройства буронабивных свай диаметром 2...3,5 м: а - установка бурового станка; б - проходка скважины; в - зачистка забоя; г - установка арматурного каркаса; д - установка бетонолитной трубы; е - бетонирование сваи; 1- буровая установка; 2 - обсадная труба; 3 - грейферный ковш; 4 - арматурный каркас; 5 - бетонолитная труба | Разработка грунта осу-ществляется с помощью грейферного ковша внут-ри опускаемой обсадной трубы. Во время разра-ботки грунта нижний конец трубы должен быть ниже забоя скважины. Зачистка забоя производится грейферным ковшом. После установки в скважину арматурного каркаса осуществляется бетонирование методом вертикально перемещае-мой трубы; заглубление бетонолитной трубы в бетонную смесь должно быть не менее 1м. |

28. Вспомогательные процессы при производстве земляных работ (временное укрепление стенок выемок)

Временное укрепление стенок выемок.При возведении подземной части зданий и сооружений особые требования предъявляются к откосам и стенкам выемок. Необходимость их крепления, а также конструкции крепления зависят от гидрогеологических условий и конструкции подземной части возводимого сооружения.

Вертикальные стенки в грунтах естественной влажности при отсутствии грунтовых вод допускаются без крепления: при глубине выемок в песчаных и крупнообломочных грунтах не более 1 м, в супесях -1,25 м, в суглинках и глинах - 1,5 м, в особо плотных грунтах -2 м.

При больших глубинах для предотвращения обвалов и оползней стенок выемок устраивают откосы, параметры которых определяются и регламентируются СНиПом. Необходимость устройства откосов ведет к значительному увеличению габаритов земляного сооружения и соответственно объемов разработки грунта, повышению материальных и трудовых затрат.

Для уменьшения объемов земляных работ, а также в случаях, когда разработка выемок с откосами невозможна из-за стесненности площадки или наличия грунтовых вод, устраивают выемки с вертикальными стенками.

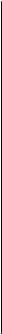

Временное крепление стенок земляного сооружения может быть выполнено в виде деревянного или металлического шпунта, деревянных щитов с опорными стойками при подкосном креплении стенок (рис. 6.9).

Шпунтовое ограждение является наиболее надежным, но и самым дорогим из существующих способов. Применяют шпунт при разработке выемок в водонасыщенных грунтах вблизи существующих зданий и сооружений. Шпунт, металлический или деревянный, забивают в грунт на глубину, превышающую глубину будущего котлована на 2...3 м (величина расчетная), чем обеспечивают устойчивое и естественное состояние грунта за пределами выемки. В качестве металлических стоек используют прокатные профили (швеллер, двутавр, трубы) или специально выпускаемый прокат (рис. 6.9, д).

Шпунт может быть сплошным в виде единой стенки, если шпунт прерывистый, то между стойками по мере отрывки котлована забивают деревянную забирку - щиты, отдельные доски, брусья.

Рис. 6.9. Способы крепления стенок выемок:

а - подкосное; б — анкерное; в - консольное; г -консольное из буронабивных свай или «стены в грунте»; д - из различных типов стальных шпунтов; е - распорное с горизонтальными щитами и прозорами; ж - консольно-распорное; з - инвентарная трубчатая распорная рама; и - инвентарные щиты ограждений (забирка); 1 - стойка; 2 - забирка из досок; 3 - подкос; 4 - бобышка; 5 -анкер; 6 - оттяжка; 7 - шпунтовая стенка; 8 - буронабивные сваи; 9 - то же, в обсадной трубе; 10 - типы шпунта; 11, 13 — распорки; 12 - стойка распорной рамы; 14,15 - наружная и внутренняя трубы; 16 - стяжная муфта; 17 - щиты забирки

Распорное крепление применимо для узких траншей (рис. 9.9, ж) глубиной 2...4 м в сухих и маловлажных грунтах и состоит из вертикальных стоек, горизонтальных досок, дощатых (сплошных или несплошных) щитов и распорок, прижимающих стойки и щиты к стенкам траншеи. Стойки, как и распорки, устанавливают по длине траншеи через 1,5... 1,7 м одна от другой и по высоте - через 0,6...0,7 м. При связных фунтах естественной влажности и глубине до 3 м горизонтальную забирку устраивают из досок толщиной 5 см с прозорами на ширину доски, при большей глубине забирку делают сплошной из щитов. Распорное крепление трудоемко и затрудняет производство работ в траншее, особенно при прокладке коммуникаций, если позволяют условия, то применяют другие виды креплений.

Вместо деревянных стоек и раскосов используют стальные трубчатые стойки и телескопические распорки, длина которых изменяется за счет вращения винтовых муфт. Эти инвентарные распорные рамы эффективны ввиду их малой массы, легкого монтажа и демонтажа. Металлические трубчатые стойки по высоте имеют отверстия для крепления распорок. Распорка телескопического типа (рис. 6.9, з) состоит из наружной и внутренних труб, поворотной муфты и опорных частей. В зависимости от ширины траншеи расстояние между стойками устанавливают путем выдвижения внутренней трубы из наружной, которое фиксируется болтом-стопором, вставляемым в совмещенное отверстие труб. Полное прижатие щитов к стенкам выемки осуществляют поворотом до упора муфты с винтовой нарезкой.

Анкерное крепление.Для восприятия опрокидывающих моментов, возникающих от действия грунта на шпунтовые, свайные и другие ограждения выемок, применяют анкерные устройства (грунтовые анкеры). Анкеры устраивают в одном или нескольких уровнях по высоте откоса под углом к горизонту до 25°.

Основная деталь анкера -растягиваемый элемент (тяга) выполняется из металла. Анкерную тягу одним концом крепят к конструкции стенки, а другим - в грунтовой массив за пределы возможной призмы обрушения и закрепляют там при помощи инъецируемого в грунт раствора (рис. 6.9, б). Грунтовой анкер устраивают следующим образом.

После разработки котлована до определенной отметки под углом к горизонту забуривают скважину диаметром 20...30 см и глубиной 8...20 м, часто применяя при этом обсадные трубы. Тягу заводят в скважину, после чего в нее инъецируют раствор, замоноличивая анкер по всей длине или только в нижней его части. Когда раствор затвердеет, анкер натягивают. Грунтовые анкеры располагают через 3...5 м.

После разработки котлована до определенной отметки под углом к горизонту забуривают скважину диаметром 20...30 см и глубиной 8...20 м, часто применяя при этом обсадные трубы. Тягу заводят в скважину, после чего в нее инъецируют раствор, замоноличивая анкер по всей длине или только в нижней его части. Когда раствор затвердеет, анкер натягивают. Грунтовые анкеры располагают через 3...5 м.

Конструкции анкеров отличаются материалом, из которого изготовлена тяга, несущей способностью и способом закрепления в грунте.

Наиболее простое и часто встречаемое анкерное крепление выполняется следующим образом. На уровне дна котлована или траншеи вдоль стенок забивают с шагом 1,5...2,0 м (в зависимости от глубины котлована и влажности грунта) стойки на глубину 0,5... 1,0 м ниже уровня дна котлована. Эти стойки на уровне верха котлована оттягивают анкерными тягами в виде двух пластин, на расстояние, превышающее угол естественного откоса и прикрепляют эти пластины к наклонно забитому анкеру. За установленными и закрепленными стойками укладывают щиты или дощатую забирку. Анкерные тяги несколько заглубляют в грунт, чтобы они не мешали передвижению людей по бровке котлована.

Подкосное креплениеобычно устраивают при отрывке широких котлованов с расположением внутри котлована. Крепление состоит из щитов или досок, прижатых к грунту стойками, раскрепленными подкосами с защемлением с помощью упоров. Вертикальные стойки приобретают устойчивость за счет наклонных подкосов и горизонтальных распорок, при этом получившийся треугольник устойчив от скольжения благодаря забиваемым наклонным анкерам в угле соединения распорки и подкоса. Дощатые щиты устанавливают между стенками котлована и стойками, свободное расстояние между ними засыпают землей для создания цельной единой конструкции, которая всегда будет устойчивой. Подобное крепление используют ограниченно, так как подкосы и упоры, расположенные в котловане, усложняют производство основных работ.

По мере выполнения или окончания работ крепление котлованов и траншей разбирают снизу вверх.

Общие положения технологии монолитного бетона

На сегодняшний день из существующих технологий возведения зданий и сооружений наиболее перспективным является монолитное строительство. Это - возведение конструктивных элементов из бетонной смеси с использованием специальных форм (опалубки) непосредственно на строительной площадке.

Создается абсолютно жесткий каркас с различными видами ограждающих конструкций. В нашей стране долгие годы предпочтение отдавалось сборному строительству. Хотя можно отметить, что в 30-е годы - время развития конструктивизма - имелся опыт монолитного строительства. Затем было время "кирпича", очень активно пропагандировалось панельное домостроение, и лишь последние 10 лет можно говорить о том, что монолитное строительство заняло свое достойное место. Технология монолитного строительства пришла к нам с Запада, где просчитывается экономическая обоснованность того или иного проекта; учитывается также не стоимость материалов, а стоимость работы и связанные с этим затраты. Если говорить конкретно о домостроении, то сборные конструкции здесь дороги, поэтому западные строительные фирмы их применяют редко, отдавая предпочтение возведению зданий из монолита. При такой технологии становится дешевле рабочая сила, трудозатраты осуществляются один раз.

В этой связи стоит отдельно выделить преимущества монолитного строительства перед другими технологиями: Шаг конструкций при монолитном строительстве не имеет значения. В сборном - все конструкции имеют размеры, кратные определенному модулю; технология конструкций, выполняемых на заводе, не позволяет быстро изменить форму оснастки. Поэтому архитекторы и проектировщики были привязаны к определенным типоразмерам и, как следствие - ограничены в принятии проектных решений.

Монолитные здания легче кирпичных на 15-20%. Существенно уменьшается толщина стен и перекрытий. За счет облегчения веса конструкций уменьшается материалоемкость фундаментов, соответственно удешевляется устройство фундаментов.

Производственный цикл переносится на строительную площадку. При сборном домостроении изделия изготавливаются на заводе, привозятся на площадку, монтируются. При изготовлении сборных конструкций закладываются допуски на всех технологических этапах, которые приводят к дополнительным трудозатратам при отделке стыков. Если монолитное строительство ведется по четко отработанной схеме, то возведение зданий осуществляется в более короткие сроки. Кроме этого, качественно выполненная работа исключает необходимость мокрых процессов. Стены и потолки практически готовы к отделке.

Монолитное строительство обеспечивает практически "бесшовную" конструкцию. Благодаря этому повышаются показатели тепло- и звуконепроницаемости. В то же время, конструкции более долговечны.

Верно говорится: все новое - хорошо забытое старое. Монолитные дома, которые стали появляться в крупных городах Росии в последние годы, многие специалисты воспринимают как последнее слово строительной технологии. Но на самом деле привычные для нас панельные сооружения появились значительно позднее. Первые здания из бетона были именно монолитными, ничего другого раньше просто не умели делать. Эпоха индустриального домостроения наступила позже - вместе с появлением первых блочных и панельных пятиэтажек.

Так что же это такое - монолитный дом? Почему сейчас так много разговором вокруг зданий, построенных по этой технологии? В чем их преимущества, и каковы перспективы у монолитного домостроения?

Долгое время монолитное домостроение у нас в стране почти не развивалось. Строить по тем технологиям, которыми располагали наши строители, было значительно медленнее, дороже и более трудоемко, нежели собирать дома из панелей. К тому же долгое время задача стояла просто: строить как можно быстрее и как можно больше. Плюс ко всему считалось, что для монолитного строительства не подходят климатические условия: бетон должен застывать при определенной температуре, а у нас большую часть года - зима.

Но со временем, когда приоритеты в строительстве поменялись, стало ясно, что даже современные панельные дома имеют много неразрешимых проблем: это некоторая ущербность в архитектуре, ограниченный набор квартир, необходимость иметь стройплощадку значительных размеров и т.д. Тут-то и вспомнили о монолитных домах, для которых эти проблемы просто не существуют.

В то время как в СССР и затем в России монолитные здания были в диковинку, практически во всех европейских странах строительство давно велось преимущественно по этой технологии. Много опыта наши строитель переняли при сотрудничестве с зарубежными фирмами, которые строили военные городки для частей, выведенных из Германии. Несколько таких городков было построено и в Подмосковье - в Кубинке и в Нахабино. Все, что строили иностранцы, было монолитным, несмотря на климат, традиции и прочие неудобства.

Панельные дома не мобильны. ДСК и КПД выпускают строго определенные панели и блок-секции, и чтобы изменить ассортимент, необходимо переоснащать весь завод. Это трудно и дорого. Монолитные же дома позволяют обеспечить то, что хочет заказчик - любую протяженность здания, любое количество этажей, любой фасад, любую планировку квартир. Таким образом, оказываются развязанными руки у архитектора, а это значит, что здания внешне могут быть разнообразны и интересны.

Процесс монолитного строительства состоит из нескольких этапов: приготовления и доставки бетона (марок 200-400), подготовки опалубки и собственно укладки бетона. Процесс этот особенно упрощается, если есть возможность создания своего бетонного узла непосредственно на стройплощадке.