Назначение, устройство, принцип действия.

При ремонте тракторов МТЗ часто выбраковывают цапфы переднего моста ( деталь № 50.3001062/63-А), у которых оказывалось забита резьба.

Нарезать или направить резьбу на токарном станке не позволила высота центров.

Приспособления для правки или нарезки представляет собой втулку с наружным диаметром 60мм, которую надевают на насадочное место цапфы под подшипник и стопорят 3мм, болтами. Для этого во втулке просверлены отверстия под углом  друг к другу. По наружному диаметру втулки нарезается такая же резьба как и на цапфе.

друг к другу. По наружному диаметру втулки нарезается такая же резьба как и на цапфе.

На втулку навинчиваешь гайку с приваренными к ней кронштейном и рукояткой. В кронштейне болтом крепят резец. Один конец резца заточен по профилю резьбы, а другой сплошной проточки цапфы.

Втулку одевают на цапфу, устанавливают нужный вылет резца и, вращая за рукоятку гайки, нарезают резьбу.

5.2. Расчет деталей на прочность.

5.2.1. Расчет сварочного соединения кронштейна – гайке.

Сварка электродуговая, электрод э42

Соединения-Наум сточное.

Угловые швы Наум сточное соединения цепитивное напряжение на срез.

Расчетная высота опасного сечения шва

-Rsin 45=07k

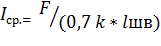

Угловые прочности на срез

= F (0,7 K*Lшв) ≤ {i}ср {стр17.Кукл.}

= F (0,7 K*Lшв) ≤ {i}ср {стр17.Кукл.}

Где:  ; {I} ср. расчетное и допускаемое напряжение среза для шва.

; {I} ср. расчетное и допускаемое напряжение среза для шва.

Lшв- расчетная длина шва.

При сварке фланговыми швами Lшв= 2 Сфл=60мм

K – катет шва. F- нагрузка.

При ручной дуговой сварке малоуглероднестой стали электродами типа Э-42 {i}ср. = 0,6 {G} р = 160Мна.

{i}ср = 0,6*160=96Мпа.

Прочность шва на срез составит

Ỉ ср =  =

=  = 23,8

= 23,8  (23,8 Мпа)

(23,8 Мпа)

Угловая прочность выполняется так.

I ср. ≤ {I}cр * 23,8≤96Мпа

5.2.2. Расчет рукоятки приспособления на изгиб.

Материал рукоятки Сталь Ст3. {Gр}=160Мпа

Максимальный изгибающий момент возникает в рукоятке  =F*L

=F*L

Где:F-усилие прикладываемой к рукоятке – 5к  Н

Н

L-длина рукоятки-300мм  =5*

=5*  *300=1500*

*300=1500*  Н*мм

Н*мм

Осевой момент (для круглого сечения)

W=0,1*  ≥ М/ {G}из.

≥ М/ {G}из.

Где: d – диаметр рукоятки

W=0,1*  = 409,6

= 409,6

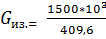

Расчетные напряжения изгиба

=

=  ≤ {G}из. Для стали Ст3 {G}из.=80Мпа.

≤ {G}из. Для стали Ст3 {G}из.=80Мпа.

=3,6*

=3,6*  (36 Мпа)

(36 Мпа)

Условие прочности выполняется.

5.2.3. Расчет сварочного шва рукоятки на прочность

Материал Сталь Ст3. {G}р = 160 Мпа

Сварка электродуговая. Электрод Э-42

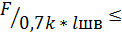

Условие прочности на срез

≤ {i} ср.

≤ {i} ср.

Допускаемое значение напряжение среза для шва {i}ср. = 0,6 {G}р = 0,6*160=96 Мпа.

Расчетная высота сечения шва h*k*sin45=0,7*k=3,5мм

Условие прочности сварочного шва на срез

=

=  {I} ср.

{I} ср.

Допустимое значение напряжение на срез

{I} ср. = 0,6 {G}р = 0,6*160=96 Мпа

Lш – длина комбинированного шва – 88мм

Прочность шва на срез составит  =

=  = 16,2

= 16,2  96 Мпа

96 Мпа

Условие прочности выполнен.

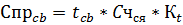

5.3. Расчет себестоимости изготовления конструкции приспособления.

Затраты на изготовления конструкции.

С кон. = Ск+Cos+Cпд+Con {c156. Смелов}

Где: Ск – стоимость изготовления корпусных деталей

Cos – затраты на изготовления оригинальных деталей.

Cпд-цена покупных деталей

Сон – общепроизводственные накладные расходы.

5.3.1. затраты на изготовления деталей

Cos = Спр,н+См

Где: Спр,н – заработная плата производственных рабочих, занятые на изготовления деталей с учетом дополнительной зарплаты и начислений по соцстрахованию.

Основная заработная плата определяется Спр, = t,*С4*Kt

Где: t, - средняя трудоемкость на изготовления деталей

С4 – часовая тарифная ставка рабочих

Kt – коэффициент учитывающий доплаты – 1,025-1,03

А) затраты на изготовления втулки.

Операция токарная

1) обточить заготовку до  60мм

60мм

на длину l=90мм

внутренний  40мм

40мм

штучное время Тшт.-18,2мм Ти 3-5мин

2) нарезать резьбу М60 на длину l =90мм

Тшт = 5,5мин

3) операция сверлением.

Просверлить 3 отв. Диаметром  = 10мм. На l=40

= 10мм. На l=40

Тшт= 0,8мин*3 = 24 мин

Подготовительное –заключительное время Tns – 4мин.

4) Нарезать резьбу в отверстие М10 на глубину 10мм Тшт = 1,1 мин*3 = 3,3 мин

Tns – 3мин

Итого затраты времени на изготовления втулки

=

=  +

+  +

+  = ( 18,2+5,5)+5) + (2,4+4) + (3,3+3) = 41,4 мин.

= ( 18,2+5,5)+5) + (2,4+4) + (3,3+3) = 41,4 мин.

Б) Затраты времени на изготовления гайки.

1. операция токарная.

Обточить заготовку до  80 на l=30мм внутренний

80 на l=30мм внутренний  60мм.

60мм.

Штучное время. Тшт= 8,0мин

Тнз = 5 мин.

2) нарезать резьбу резцом М60 на l =30мм

Тшт=5,5 мин.

Основное время на операцию  = 5,5+8,0 + 5 = 18,5 мин.

= 5,5+8,0 + 5 = 18,5 мин.

В) затраты времени на сварочные работы.

Операция сварочная электродуговая.

1) Приварить кронштейн на длину lшв – 30 мм * 2 = 60 мм

Шов нижний Т шт = 5,0 мин

2) Приварить рукоятку, шов комбинированный

L = 88мм Tшт = 5,0 мин.

Подготовительно-заключительное время Tнз – 7мин. Основное время на сварочную операцию

=

=  +

+  +

+  = 5+5+7=17мин

= 5+5+7=17мин

Г) основная заработная плата производственных рабочих – токарей, сверловщиков.

= t*C4*Kt (руб)

= t*C4*Kt (руб)

= 41,4+18,5 = 59,9 (

= 41,4+18,5 = 59,9 (  0,99час)

0,99час)

Тарифная ставка часовая станочника – 80 р/г

= 0,99*80*1,03=82,3 руб. д) основная заработная плата-сварщика

= 0,99*80*1,03=82,3 руб. д) основная заработная плата-сварщика

=17мин(

=17мин(

часовая тарифная ставка сварщика

-100р/час

-100р/час

=0,28*100*1.03=29.2руб

=0,28*100*1.03=29.2руб

Заработки плата производственных рабочих делятся на изготовление деталей

=

=  =82,3+29,2=111,5руб

=82,3+29,2=111,5руб

е) Дополнительная заработка плата

/100=

/100=  =11,15руб

=11,15руб

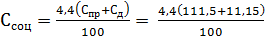

з) Начисление по соцстраху

=5,39руб

=5,39руб

основная заработная плата с начислениями. С  =111,5+11,15+5,39=128,04руб

=111,5+11,15+5,39=128,04руб

Затрата на изготовление деталей. С

где:  -стоимости материала заготовок

-стоимости материала заготовок

=С;Q руб. Q-масса заготовок-4,5кг

=С;Q руб. Q-масса заготовок-4,5кг

С,- стоимость 1кг –остальных заготовок-23/кг

=2,3*4,5=104 руб

=2,3*4,5=104 руб

Затраты на изготовление оригинальных деталей

=128,04+104=132,04руб

=128,04+104=132,04руб

и)Общепроизводственные накладные расклады

=

=  *

*

-зарплата рабочих

-зарплата рабочих

-процесс общепроизводственного расход-12%

-процесс общепроизводственного расход-12%

=132,04*

=132,04*  =15,84 руб

=15,84 руб

Итого затрата на изготовления конструкции приспособлении

=

=  +

+  +

+  +

+  +

+  =132.04+15.84=147.88 руб

=132.04+15.84=147.88 руб

4.4 Годовая экономия

= (

= (  -

-  )*

)*

где:  -соответственно себестоимость решает детали до и после внедрения конструкции

-соответственно себестоимость решает детали до и после внедрения конструкции

-число ремонтируемых объектов

-число ремонтируемых объектов

=(500-150)*1=350р

=(500-150)*1=350р

Срок окупаемости

=

=  /

/  =150/350=0,4 года

=150/350=0,4 года

Готовый экономический эффект

Э=  -

-  (

(  -

-  )

)

-нормативный коэффициент эффективности -0,67

-нормативный коэффициент эффективности -0,67

=350-0,67(150-500)=116 руб

=350-0,67(150-500)=116 руб

Заключение

Тема дипломного проекта индустриальная технология возделывания подсолнечника. В условиях «ООО Куликовское».

В дипломном проекте рассмотрена технология возделывания подсолнечника на базе «ООО Куликовское» и предложена индустриальная технология. При разработки учтен как почвенно климатические условия, как агротехнические требования к возделыванию подсолнечника.

Дан анализ семенного материала. Описана технология возделывания по операциям, подобраны соответствующие средства механизации и сельхозмашины.

В расчетном разделе дипломного проекта проведен расчет состава агрегатов и технико-экономических показателей при проведении уборки, вспашки и сплошной культивации.

По разработанной технологии составлена технологическая карта.

В дипломном проекте даны указания по техники безопасности и экономической безопасности при возделывания с/х культур.

Конструктивная разработка представлена приспособлением для нарезания резьбы на цапфах передний оси трактора МТЗ.

Проведен расчет деталей на прочность, определена себестоимость изготовления конструкции.

В дипломном проекте графическая часть представила сборочным чертежам, рабочими чертежами деталей и операционной карты на вспашку.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Методические рекомендации по выполнению дипломного проекта.

2. Водолазов И. К. Курсовое и дипломное проектирование на механизации сельского хозяйства.

3. Бобриков Ф.А. Курсовое и дипломное проектирование.

4. хозяйства – М.: Агропромиздат, 1991. – 335 с.: ил.

5. Пугачев А.Н., Контроль качества уборки зерновых культур. М.: Колос, 1980. – 255 с., ил.

6. Комаристов В.Е. Сельскохозяйственные машины.

7. Ведении Г.В. Эксплуатация МТП.

8. КолосС, 2004. – 320 с.: ил.

9. Лерье А.Б., Справочник по настройке и регулировке сельскохозяйственных машин. – Л.: Колос, Ленинград. Отд-ние, 1980. – 256 с., ил.

10. сельскохозяйственных культур. – М.: Агропромиздат, 1988. – 301 с.: ил.

11. Андреев П.А., Производства культур на индустриальной основе. – М.: Россельхозиздат, 1984. – 304 с. Ил.

12. Карпенко А.Н., Справочник механизатора. – М.: Агропромиздат, 1985. – 320 с.,

13. Орманджи К.С., Правила производства механизированных работ в полеводстве. – М.: Россельхозиздат, 1983. – 285 с., ил.

14. Кузымина В.Д., Справочник по кормопроизводству. – Саратов.: Приволж. кн. изд-во. 1988. – 368 с.,

15. Коренев Г.В., Интенсивные технологии возделывания