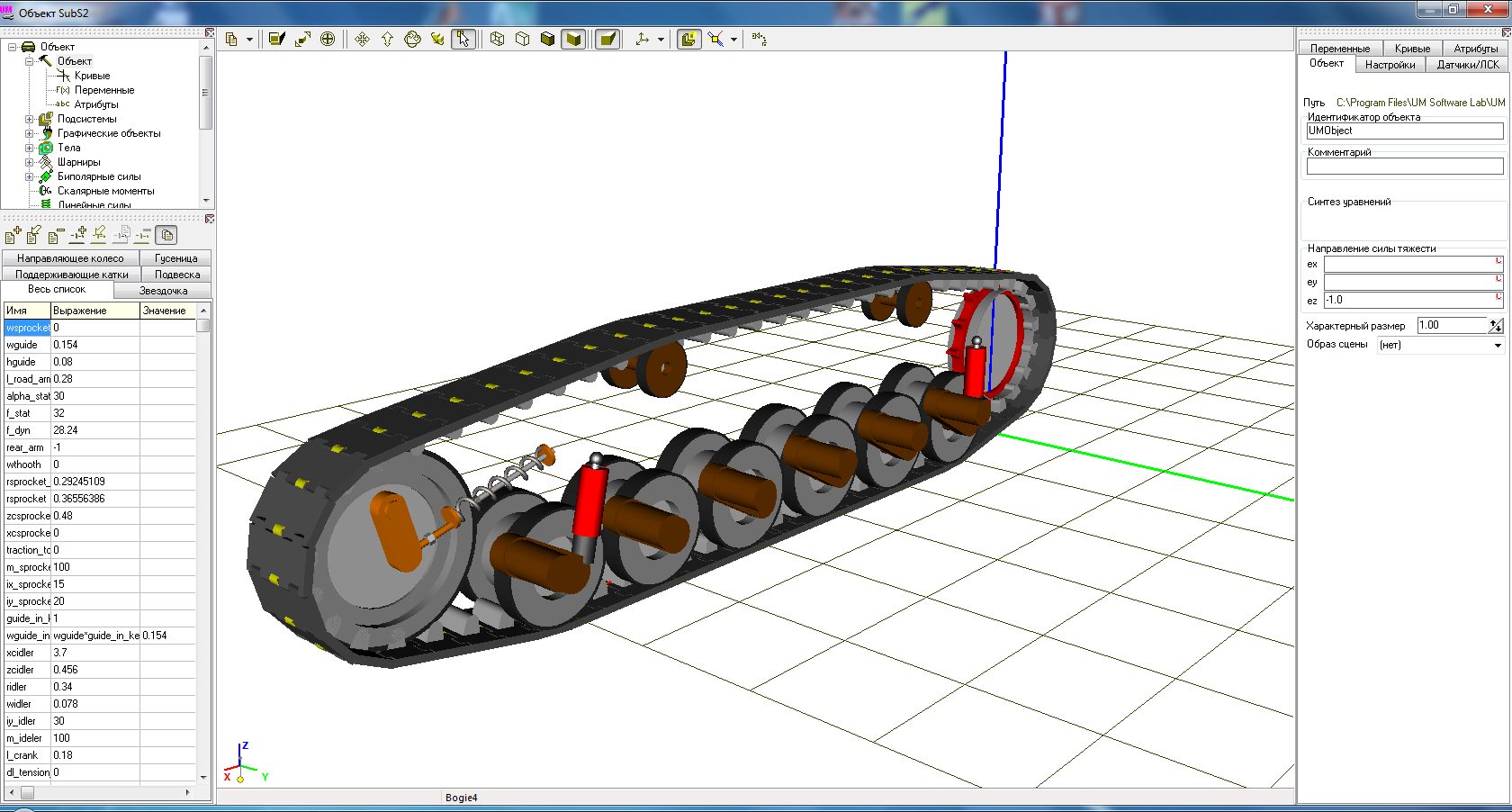

Схемы торсионных подвесок гусеничных машин.

Задание № 12

Тема: Ходовая часть гусеничных ТТМ.

Рамы. Их конструкция.

Раму трактора при эластичной ходовой части выполняют жесткой. Состоит рама из двух продольных лонжеронов 7, которые связаны между собой жестко передним и задним поперечными брусьями 3. Спереди бугелями к лонжеронам прикреплен передний брус 1 с противовесом, сзади к ним приварены кронштейны 6, которые снабжены шарнирными опорами 5 для крепления осей ведущих звездочек. В средней части сверху на лонжеронах расположена ось 4 для крепления педалей и рычагов управления агрегатами трактора, а также опоры 9 для крепления осей четырех поддерживающих катков. Рядом с передним брусом на обоих лонжеронах выполнены отверстия 2 для установки направляющих колес ходовой части и опоры 8 натяжного устройства. С каждой стороны нижних поперечных брусьев 3 установлены неподвижно оси 10 для размещения каретки. Таким образом, рама трактора представляет собой единую объемную металлоконструкцию, на которой размещены детали ходовой части.

Балансирная каретка а) состоит из внутреннего 6 и наружного 2 балансиров, которые шарнирно соединены между собой осью 3. В головках каждого балансира предусмотрены опоры, в отверстиях которых запрессованы оси 7 для установки опорных катков.

Верхние плечи балансиров выполнены в виде чашек, в которые заложена пружина 4, работающая на сжатие. Каждая каретка имеет четыре безребордных катка 1, которые свободно вращаются на подшипниках 8, установленных на осях 7. Гайки 5 удерживают катки от поперечного смещения с осей. Чтобы предупредить попадание грязи во внутренние полости катков, в которых размещены подшипники, снаружи установлены резиновые уплотнения 12. В балансире б выполнено отверстие, в которое входит неподвижная ось 10, закрепленная в раме. Каретка может свободно поворачиваться на оси 10, один балансир может перемещаться относительно другого вокруг оси 3, сжимая пружины.

При движении гусеницы по неровностям рабочей площадки каретка огибает их, вращаясь относительно оси, и поглощает удары и толчки за счет пружин балансирами.

Поддерживающий каток, 6) вращается на неподвижной оси 9, которая жестко укреплена в опорах рамы трактора.

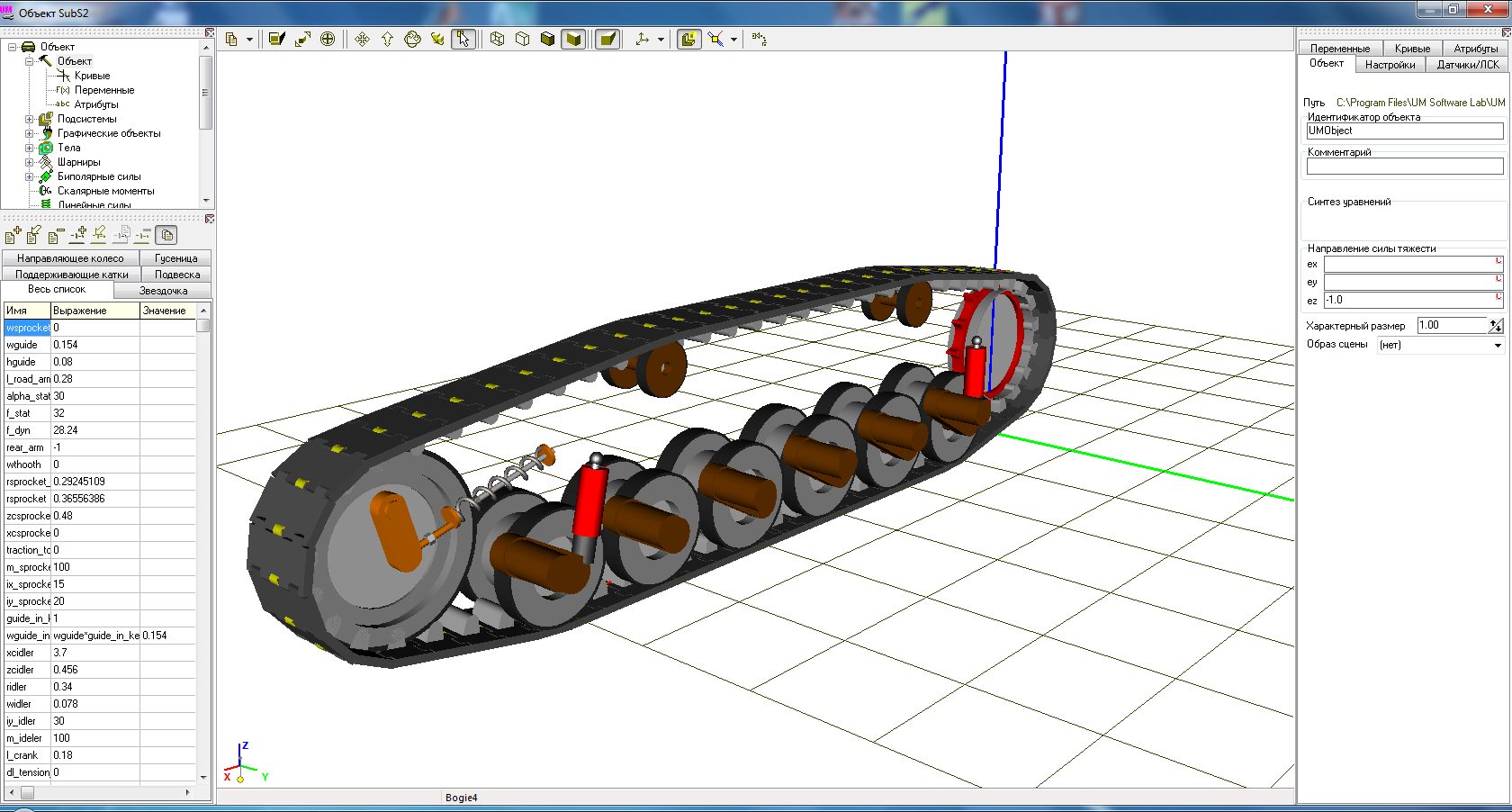

Схемы торсионных подвесок гусеничных машин.

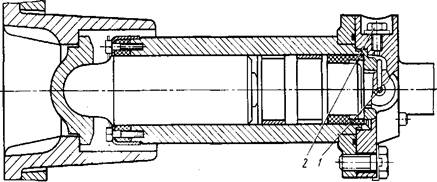

Рис 11.7. Направляющее колесо с натяжным амортизирующим устройством

бульдозера ДЗ-42:

1 -болт натяжной; 2 - опора шаровая; 3 - ганки регулировочные; 4, 9 - контргайки; 5-большая и малая цилиндрические пружины; 6 - коленчатая ось; 7 - конические роликоподшипники; 10— крышка.

В качестве примера ниже описана последовательность регулирования опорных катков бульдозера ДЗ-101.

Для свободного вращения опорного катка на оси устанавливают зазор между торцом шайбы и упорным кольцом. С этой целью снимают каток с рамы тележки, отвернув болты крепления кронштейнов оси катка. Снимают с оси катка кронштейны, резинометаллические самоподжимные уплотнения и, вывернув болты, снимают упорные шайбы. Удаляют необходимое количество регулировочных прокладок, поровну с обеих сторон. После сборки катка проверяют легкость его вращения величину осевого перемещения и устанавливают каток на место.

При эксплуатации необходимо следить за тем, чтобы поддерживающие ролики вращались во время движения машины. Остановка ролика приводит к ускоренному одностороннему износу его обода.

У части машин предусмотрено регулирование поддерживающих роликов. Так, например, у бульдозера ДЗ-101 для свободного вращения ролика на оси осевой люфт должен находиться в пределах 0,3—0,5 мм. Для регулировки зазора очищают поддерживающие ролики снаружи от пыли и грязи, сливают масло и, отвернув болты, снимают крышку ролика, отгибают стопорную шайбу, ослабляют контргайку и затягивают регулировочную гайку до тех пор, пока каток не перестанет вращаться. После этого отвертывают регулировочную гайку на 1/2—1/5оборота, затягивают контргайку и стопорят их шайбой, устанавливают на место крышку и проверяют правильность регулировки.

В процессе эксплуатации постепенно увеличивается провисание гусеницы, что вызывается износом соединительных пальцев, проушин, звеньев и звездочек. Это приводит к раскачиванию гусеницы во время движения машины и к еще большему износу шарниров. Кроме того, с повышением провисания гусеницы возникает опасность ее соскакивания, особенно при повороте машины. Чрезмерно большое натяжение гусеницы также недопустимо, так как это вызывает рост нагрузок на детали всего механизма, а значит, и увеличение мощности на трение в подшипниках и шарнирах, которое, в свою очередь, приводит к преждевременному выходу механизма из строя ввиду износа и поломок.

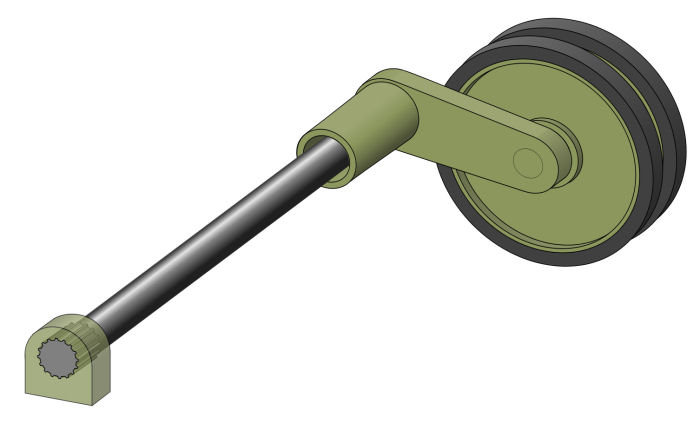

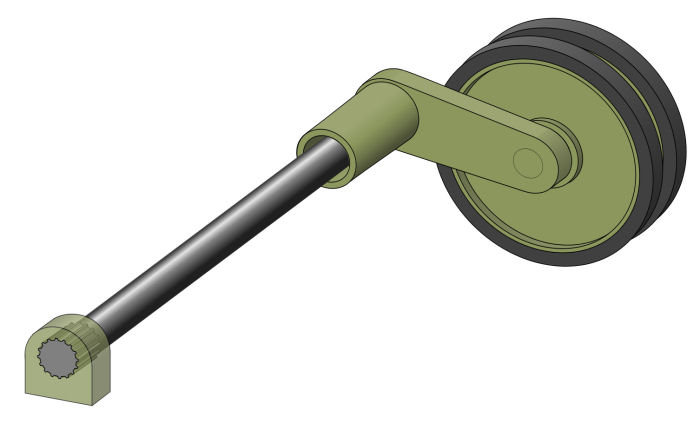

Процесс регулирования натяжения гусениц в различных конструкциях машин характеризуется определенными особенностями. Обычно натяжение гусеницы изменяют перемещением натяжного колеса вперед (увеличение натяжения) или назад (его уменьшение). Для этой цели натяжное колесо снабжают устройством кривошипного (машины с эластичной подвеской) или ползункового (машины с полужесткой подвеской) типа.

Рис. 11.8. Гидравлический механизм натяжения гусеницы:

1 - масленка; 2— пробка.

В качестве примеров ниже приведены особенности регулирования натяжения гусеничных цепей некоторых машин.

У бульдозера ДЗ-42 очищают и промывают дизельным топливом натяжной болт 1, смазывают его дизельным маслом и ослабляют контргайку 4. Вращая регулировочную гайку 3,устанавливают коленчатую ось 6 так, чтобы гусеничная цепь имела нормальное натяжение. Запускают дизель и подают машину на 2—3 м вперед и назад для равномерного распределения натяжения гусеничной цепи. Вновь проверяют правильность натяжения цепи, после чего затягивают контргайку 4, смазывают резьбу солидолом и обматывают брезентом.

У бульдозера ДЗ-27С и других машин, смонтированных на базе трактора Т-130, для натяжения гусеницы добавляют масло в гидравлический цилиндр через масленку 1 рычажно-плунжерным шприцем, для ослабления — масло сливают через отверстие, закрытое пробкой 2.

У машин, имеющих гусеничный ход с цепным приводом, оси натяжного и приводного колес имеют две подвижные опоры в виде ползунов, которые перемещаются по направляющим рамы гусеничной тележки. При регулировании опоры обычно перемещают двумя винтами, с одной стороны упирающимися в балки рамы, а с другой — в ползуны колес. Такое устройство позволяет регулировать межцентровое расстояние звездочек приводной цепи. Для натяжения приводной цепи положение натяжного колеса не изменяют, а винтами перемещают приводное колесо. При натяжении

гусеничной цепи, наоборот, натяжное колесо перемещают натяжными болтами.

В процессе эксплуатации машин на колесном ходурегулируют положение передних колес, колею передних и задних колес, а также осевой зазор в подшипниках передних колес.

Регулирование положения передних колес сводится к установке угла схождения колес путем изменения длины поперечной рулевой мости направляющих колес тяги.

В качестве примера описана регулировка передних колес автогрейдера ДЗ-31А. Последовательность регулировки: вывешивают передний мост, отпускают стяжной болт вилки, отвертывают или завертывают тягу, чтобы размер А был больше размера В на 5—8 мм. Размеры А 11В измеряют от торцов ободьев из одной точки, прокручивая одновременно оба колеса. Разность длин тяг (правой и левой) должна быть не более 4 мм.

Неисправности двигателя

1.дымность отработавших газов превышает установленные нормы;

2.имеются течи топлива, масла и охлаждающей жидкости, пропуск отработавших газов в выпускной системе;

3.внешний уровень шума колёсных тракторов превышает 85 дБ на расстоянии 7 м;

4.в двигателе с воздушным охлаждением воздухозаборное отверстие не защищено ограждающей сеткой

Задание № 12

Тема: Ходовая часть гусеничных ТТМ.

Рамы. Их конструкция.

Раму трактора при эластичной ходовой части выполняют жесткой. Состоит рама из двух продольных лонжеронов 7, которые связаны между собой жестко передним и задним поперечными брусьями 3. Спереди бугелями к лонжеронам прикреплен передний брус 1 с противовесом, сзади к ним приварены кронштейны 6, которые снабжены шарнирными опорами 5 для крепления осей ведущих звездочек. В средней части сверху на лонжеронах расположена ось 4 для крепления педалей и рычагов управления агрегатами трактора, а также опоры 9 для крепления осей четырех поддерживающих катков. Рядом с передним брусом на обоих лонжеронах выполнены отверстия 2 для установки направляющих колес ходовой части и опоры 8 натяжного устройства. С каждой стороны нижних поперечных брусьев 3 установлены неподвижно оси 10 для размещения каретки. Таким образом, рама трактора представляет собой единую объемную металлоконструкцию, на которой размещены детали ходовой части.

Балансирная каретка а) состоит из внутреннего 6 и наружного 2 балансиров, которые шарнирно соединены между собой осью 3. В головках каждого балансира предусмотрены опоры, в отверстиях которых запрессованы оси 7 для установки опорных катков.

Верхние плечи балансиров выполнены в виде чашек, в которые заложена пружина 4, работающая на сжатие. Каждая каретка имеет четыре безребордных катка 1, которые свободно вращаются на подшипниках 8, установленных на осях 7. Гайки 5 удерживают катки от поперечного смещения с осей. Чтобы предупредить попадание грязи во внутренние полости катков, в которых размещены подшипники, снаружи установлены резиновые уплотнения 12. В балансире б выполнено отверстие, в которое входит неподвижная ось 10, закрепленная в раме. Каретка может свободно поворачиваться на оси 10, один балансир может перемещаться относительно другого вокруг оси 3, сжимая пружины.

При движении гусеницы по неровностям рабочей площадки каретка огибает их, вращаясь относительно оси, и поглощает удары и толчки за счет пружин балансирами.

Поддерживающий каток, 6) вращается на неподвижной оси 9, которая жестко укреплена в опорах рамы трактора.

Схемы торсионных подвесок гусеничных машин.