Печатание тканей из различных видов волокон

Печатание тканей из целлюлозных волокон. Для этих целей широко применяются красители различных видов.

Активные красители. Печатание активными красителями позволяет получить прочные окраски, отличающиеся высокой чистотой и яркостью оттенка. Применение этих красителей в печатании (по сравнению с крашением) имеет ряд особенностей, связанных со свойствами загустителей. Сложность выбора загустителя заключается в том, что большинство традиционных загустителей — высокомолекулярные гидроксилсодержащие соединения, близкие по строению к целлюлозе. В связи с этим активные красители, легко вступающие в химическую реакцию с гидроксильными группами, взаимодействуют и с загустителями. В результате этой побочной реакции, во-первых, снижается степень фиксации красителя и, во-вторых, на ткани в печатных местах образуется нерастворимая в воде пленка загустителя, которая делает ткань жесткой. Хорошие результаты при печатании активными красителями дают загустки на основе альгината натрия, производных целлюлозы и крахмала, синтетических полимеров, эмульсионные.

Печатание активными красителями осуществляют по одностадийной и двухстадийной технологии. Фиксируют красители после печати путем запаривания, обработки сухим горячим воздухом или перегретым паром, или при контакте с нагретой металлической поверхностью. Выбор способа фиксации зависит от реакционной способности применяемых активных красителей и наличия соответствующего оборудования.

В состав печатной краски при печатании по одностадийной технологии входят, помимо красителя и загустки, бикарбонат натрия (10—20 г/кг) для создания необходимой при фиксации красителя щелочной среды и мочевина (100 г/кг), которая способствует повышению фиксации активных красителей. Особенно важно наличие мочевины для фиксации активных красителей при температуре выше 100°С в условиях обработки напечатанной ткани сухим горячим воздухом или при контакте с нагретой металлической поверхностью. В этих условиях мочевина плавится и расплав ее служит средой, в которой происходит диффузия активного красителя в глубь волокна. В этом случае в состав печатной краски вводят до 250 г/кг мочевины.

При двухстадийном способе в состав печатной краски входят краситель, загустка и мочевина. После печати и сушки ткань пропитывают на плюсовке щелочным раствором электролита. В этом случае в качестве щелочного агента используют едкий натр или кальцинированную соду. В состав щелочного раствора вводят до 150 г/л поваренной соли для того, чтобы предотвратить растекание контура рисунка на ткани.

Кубовые красители. Широкое применение для узорчатой расцветки текстильных материалов из целлюлозных волокон имеют кубовые красители, так как они позволяют получать окраски с высокой устойчивостью и широкой гаммы цветов и оттенков. Принцип применения кубовых красителей в печатании тот же, что и в крашении. Печатный состав, включающий в качестве основных компонентов краситель, восстановитель, щелочь и загустку, наносят на ткань, которая после высушивания поступает в восстановительный зрельник. Основным восстановителем при печатании кубовыми красителями является ронгалит, представляющий собой формальдегидное производное кислого сульфоксилата натрия NaHSO2∙СН2О∙2Н2О. Ронгалит значительно устойчивее гидросульфита и проявляет свое восстанавливающее действие только при Высокой температуре в зрельнике, не вызывая преждевременного восстановления красителя в печатной краске.

Различают три способа печатания кубовыми красителями: 1) щелочно-гидросульфитный с предварительным восстановлением кубового красителя гидросульфитом при изготовлении печатной краски; 2) ронгалитно-поташный, не требующий предварительного восстановления красителя; 3) двухстадийный, являющийся аналогом суспензионного способа, применяемого в крашении.

При печатании ткани по ронгалитно-поташному способу предварительного восстановления красителя не производят. Вместо едкого натра для создания щелочной среды используют поташ (К2СО3), который при высокой температуре в водной среде выделяет щелочь (КОН). В этом случае особенно важное значение приобретает качество выпускных форм кубовых красителей. На Рубежанском химическом комбинате выпускают специальные пасты, которые, помимо 15—20% красителя в высокодисперсной форме, содержат ряд специальных добавок, обеспечивающих устойчивость паст при хранении и необходимую скорость восстановления красителя в зрельнике. В состав печатной краски входит, г/кг: кубовый краситель, ронгалит 80, поташ 100, глицерин 80 и загуститель.

Существенным недостатком ронгалитно-поташного способа является необходимость длительной (в течение 8—12 мин) обработки напечатанной ткани в зрельнике и возможность разложения ронгалита при хранении ткани перед запариванием.

Сущность двухстадийного способа печатания состоит в том, что в состав печатной краски вводят краситель в тонкодисперсном состоянии (паста для печати или порошок с маркой Д), загуститель и воду. Пропитка напечатанной и высушенной ткани щелочно-восстановительным раствором осуществляется на плюсовке, агрегированной с восстановительным зрельником мокрого проявления специальной конструкции. В зрельник поступает влажная (90%) ткань. Продолжительность паровой обработки 25—45 с при температуре 130—140 °С.

При двухстадийном способе печатания для получения четкого контура рисунка особые требования предъявляют к загустителю. Следует подбирать загустители, которые быстро коагулируют под действием щелочи, содержащейся в щелочно-восстановительном растворе. Скоагулировавший на поверхности ткани загуститель прочно удерживает краситель и препятствует растеканию его за пределы контура рисунка. Лучшие результаты получают при использовании высоковязких альгинатов или крахмально-формальдегидной загустки.

Двухстадийный способ печатания дает возможность расширить ассортимент применяемых кубовых красителей по сравнению с ронгалитно-поташным способом. Кубовые красители применяются не только при прямой печати, но и при воспроизведении расцветки способом вытравки по тканям, окрашенным прямыми или нерастворимыми азокрасителями. В этом случае на окрашенную ткань наносят печатный состав, содержащий, г/кг: кубовый краситель, глицерин 80, ронгалит 310, поташ 100 и загустку.

Кубозоли. Возможности применения кубозолей столь разнообразны, что их можно считать наиболее универсальными из красителей, дающих устойчивые и яркие окраски. Кубозоли используют для печатания по тканям из целлюлозных волокон по запарному или нитритному способам.

При печатании по запарному способу используют печатный состав, содержащий, г/кг: кубозоль, глицерин 50, окислитель (хлорноватокислый натрий) 20, раствор аммиака 40 (для создания слабощелочной среды, предотвращающей преждевременное проявление окраски на ткани) и загустку.

Ткань после печатания сушат и пропускают через восстановительный зрельник в течение 5—7 мин при температуре 100°С, промывают холодной и горячей водой, мылуют, окончательно промывают и сушат. По запарному способу получают менее чистые и яркие, хотя и более насыщенные, окраски, чем по нитрит-рому способу. При печатании нитритным способом на ткань наносят печатный состав, содержащий, г/кг: кубозоль, глицерин 50, нитрит натрия 60, раствор аммиака 40 и загустку.

При работе по этому способу ткань печатают, сушат и пропускают через восстановительный зрельник при температуре 102—105 °С в течение 10—15 мин. Затем проявляют окраску, обрабатывая ткань в течение 10—15 с в растворе, содержащем 20 мл серной кислоты, при температуре 20°С, тщательно промывают, мылуют, окончательно промывают и сушат.

Нерастворимые азокрасители. Нерастворимые азокрасители нашли широкое применение при печатании хлопчатобумажных, вискозно-штапельных тканей. Окраски, получаемые на ткани с помощью этих красителей, отличаются широкой гаммой цветов и оттенков, хорошей ровнотой и высокой устойчивостью к различным видам внешних воздействий. Наиболее распространены способы печатания загущенным раствором диазосоставляющей в азотолированной ткани и смесью азотолов с диазосоединениями устойчивой формы (диазотолы, диазаминолы, диазосульфонаты).

По первому способу для азотолирования ткани под печать применяют в основном азотол А концентрацией 12 г/л. Остальные азотолы используются ограниченно, так как удаление их из ткани в процессе промывки затруднено. В качестве диазосоединений применяют исключительно диазоли. В состав печатной краски входят, г/кг: диазоль 40, уксуснокислый натрий, уксусная кислота 30 и загустка.

Для приготовления печатной краски необходимое количество диазоля растворяют в воде при температуре 40°С, добавляют уксусную кислоту в количестве, необходимом для полной нейтрализации щелочи, вносимой азотолированной тканью. После этого полученный раствор смешивают с крахмально-трагантной загусткой или загусткой из КМЦ.

Способ совместного применения азотолов с устойчивыми формами диазосоединений имеет ряд преимуществ, которые способствуют его широкому распространению. При печатании по данному способу отпадает необходимость предварительного азотолирования ткани, становится возможным одновременное применение азотолов различных марок, что значительно расширяет гамму получаемых цветов. Сущность данного метода заключается в том, что азо- и диазосоставляющяе наносят на ткань в составе одной печатной краски. При этом диазосоставляющая находится в неактивной форме, в которой она не способна вступать в реакцию азосочетания. Диазосоединение переводят в активную, способную сочетаться с азосоставляющей, форму путем обработки напечатанной ткани в нейтральном зрельнике. Стойкими формами диазосоединений являются диазоаминосоединения в смеси с азотолами — диазаминолы.

Диазоаминосоединения получают из диазосоединения и амина, называемого амином-стабилизатором. Амины-стабилизаторы не обладают окраской, хорошо растворяются в воде и растворе едкого натра и легко вымываются из ткани. Диазоаминосоединения, неактивные при обычной температуре, легко гидролизуются и быстро отщепляют активное диазосоединение во время запаривания при температуре 101—103°С в нейтральной среде.

Диазаминолы, способные проявляться в нейтральной паровой среде, выпускают в СССР под названием диазаминолов с маркой Н, в ПНР — пологенов, во Франции — нейтрогенов.

В настоящее время выпускают диазоаминосоединения для использования без добавления азотолов. Эти соединения устойчивы в щелочной среде при комнатной температуре, а при запаривании в нейтральной среде отщепляют амин-стабилизатор и вступают в реакцию азосочетания с добавленным в печатную краску азотолом.

Образование на волокне черного анилина способом печати. При печатании черным анилином в состав печатной краски входят те же компоненты, что и при крашении хлопчатобумажных тканей по запарному способу. Этот способ отличается от окислительного применением более мощных катализаторов в виде железо- и железистосинеродистых солей калия и более жестких условий образования черного пигмента на волокне. В состав печатной краски входит, г/кг: солянокислый анилин 96, железистосинеродистый калий 50, окислитель (хлорат калия) 25 и крахмально-трагантная загустка. После печатания и сушки ткань немедленно обрабатывают в окислительном зрельнике в течение 1 мин при температуре 97—98°С, а затем в растворе хромпика с уксусной кислотой и промывают.

При образовании на ткани черного анилина происходит некоторое снижение прочности волокна, обусловленное действием кислоты и окислителя при повышенной температуре.

Белые и цветные узоры по черноанилиновому фону можно получать только резервным способом. В качестве резервирующих составов применяют щелочи, соли, обладающие щелочной реакцией (сода, уксуснокислый натрий и т.п.), а также соединения с восстановительными свойствами. Щелочь нейтрализует анилиновую соль, выделяя свободный анилин, который не окисляется в нейтральной среде. В состав раствора солянокислого анилина (черноанилинового раствора) входит, г/кг: соль анилина 100, 40 %-ный раствор едкого натра 0,8, хлорат калия 70 и железистосинеродистый калий 60. Для получения белых узоров по высушенной ткани печатают резервным составом, содержащим, г/кг: окись цинка 190, кальцинированную соду 190 и 6 %-ную трагантную загустку.

Печатание тканей из белковых волокон. Шерстяная промышленность выпускает в набивном виде в основном штучные изделия (платки, палантины, скатерти) высокой художественной ценности, расцвеченные красителями самых насыщенных тонов.

Для печатания тканей из белковых волокон наибольшее значение имеют активные и кислотные металлсодержащие (комплекс 1 : 2) красители, обеспечивающие высокую устойчивость окраски к мокрым обработкам и действию света. Кубовые красители можно применять лишь для вытравного способа печати по окрашенным шелковым тканям.

Наибольшее значение для печатания по тканям из белковых волокон имеют активные красители, позволяющие получать яркую и устойчивую окраску и не оказывающие разрушающего влияния на волокна.

Печатная краска содержит, г/кг: активного красителя, мочевины 100, 50%-ного раствора лудигола 20, бикарбоната натрия 15 и загустку. После печатания и сушки ткань обрабатывают в зрельнике при температуре 100 °С в течение 25 мин, промывают и сушат.

Печатание тканей из синтетических и ацетилцеллюлозных волокон. Для узорчатой расцветки изделий из гидрофобных химических волокон в основном используют дисперсные красители.. Для повышения степени фиксации красителей в состав печатной краски рекомендуется вводить интенсификаторы процесса, такие, как резорцин, тиомочевину, мочевину, которые, воздействуя на краситель и волокно, способствуют наиболее быстрому и полному переходу красителя из слоя печатной краски в волокно. Эти вещества входят в печатный состав в количестве от 50 до 100 г/кг в зависимости от способа обработки ткани после печатания.

Для печатания тканей из ацетилцеллюлозных волокон используют также дисперсные активные красители, которые фиксируются на волокне за счет образования ковалентных связей. В состав печатной краски в этом случае вводят, г/кг: красителя 25, мочевины 100, 10%-ного раствора хлората калия 100 и загустку. Фиксация дисперсных красителей на гидрофобных волокнах происходит в процессе тепловой обработки напечатанной ткани в зрельнике при температуре 100 °С или 140 °С или при термообработке при температуре 150—180°С в течение 4—5 мин. Следует отметить, что фиксация в условиях термообработки возможна только для дисперсных красителей, устойчивых к сублимации.

Печатание тканей из смеси волокон. Различные виды смесей волокон обусловливают выбор красителей и способа их фиксации.

Смесь вискозного и ацетатного волокон. Эти ткани можно печатать кубовыми, активными или дисперсными красителями с получением двухцветного эффекта или смесью дисперсных и активных красителей для равномерного закрашивания обоих видов волокон. При получении двухцветного эффекта с использованием кубовых, дисперсных или активных красителей используют те же составы печатных красок, что и при печатании по тканям из одного вида волокон. При печатании смесью дисперсных и активных красителей состав печатной краски аналогичен составу, применяемому при печатании по тканям из смеси натурального шелка и триацетатного волокна. После печатания и сушки ткань запаривают при температуре 100 °С в течение 25— 30 мин.

Смесь полиэфирного и целлюлозного волокон. Для печатания по этим тканям широко используют смесь дисперсных и активных красителей. После печатания и сушки проводят сначала запаривание ткани при температуре 100°С в течение 15— 20 мин, в процессе которого происходит фиксация красителей на целлюлозном волокне, а затем термообработку ткани при температуре 190—200°С в течение 1 мин, при этом фиксируется дисперсный краситель на полиэфирном волокне. Состав печатной краски, содержащей смесь дисперсных и активных красителей, аналогичен составу, применяемому для печатания по тканям из смеси триацетатного волокна с натуральным шелком.

Смеси дисперсных и кубовых красителей позволяют получать ровные окраски, обладающие высокими прочностными показателями. Комбинация дисперсных и кубовых красителей особенно эффективна по двухстадийной технологии печатания. В состав печатной краски в этом случае вводят, г/кг: дисперсного красителя 20, кубового красителя 20 и загустку. После печатания и сушки ткань подвергают термообработке при температуре 220°С в течение 30 с для фиксации дисперсного красителя на полиэфирном волокне. Затем на плюсовке наносят щелочной раствор восстановителя, содержащий (г/л) едкого натра 38, гидросульфита натрия 50, альгината натрия 28, и запаривают для фиксации кубового красителя на целлюлозном волокне.

Из приведенных примеров ясно, насколько сложна технология обработки ткани из смеси волокон после печатания. Поэтому в настоящее время значительные усилия направлены на создание таких красителей, которые (обладали бы сродством одновременно и к химическому, и к природному волокну.

Пигменты — нерастворимые в воде красящие вещества, которые по химическому строению принадлежат к соединениям разных классов, отличаются от других красителей тем, что не обладают сродством к волокну и поэтому их можно закрепить на текстильных изделиях из любых видов волокон, и их смесей с помощью специальных связующих. В качестве пигментов применяют фталоцианиновые, кубовые, азопигменты и другие нерастворимые красители, а также неорганические вещества— двуокись титана, бронзовые и алюминиевые порошки, сажу.

Ассортимент пигментов для печатания включает 12 марок отечественных красителей, дает возможность получить расцветки почти полной гаммы цветов. Они выпускаются в виде водных высокодисперсных паст с содержанием красящего вещества 15—25 %. Одним из основных требований к пигментам является высокая степень дисперсности.

В связи с тем что при печатании пигментами закрепление красящего вещества основано на фиксации его с помощью пленкообразующих веществ, природа волокна теряет свое решающее значение. Появляется возможность пользоваться одними и теми же печатными красками для печатания тканей из смеси различных волокон. Пигментные печатные краски обеспечивают получение разнообразных прочных ярких и красивых расцветок. Особенно интересные сочетания цветов получают при использовании окрашенных пигментов совместно с белыми и металлическими порошками. Пигменты и печатные краски на их основе можно смешивать между собой в любых соотношениях и таким образом расширять цветовую гамму. Получаемые окраски видны непосредственно на печатной машине, что облегчает контроль качества печати. Пигменты позволяют получать окраски даже светлых тонов с высокой устойчивостью к свету и мокрым обработкам.

К преимуществам пигментов относится простота и удобство их применения: краски готовят простым последовательным смешиванием компонентов, промывка ткани после печатания необязательна. Недостатком пигментной печати являются невысокая устойчивость окрасок к трению в сухом и мокром состоянии и повышенная жесткость ткани в местах нанесения печатной краски.

Печатная краска состоит из пигмента, связующего вещества, эмульсионной загустки и катализатора, иногда вводят мягчители, стабилизаторы и пеногасители. В качестве связующих используют смеси различных высокомолекулярных соединений, так как предъявляемые к ним требования очень высоки и несовместимы в одном веществе. Пленка, образуемая связующим, должна быть прозрачна, эластична, устойчива к механическим воздействиям. Эти свойства не должны изменяться со временем, так как устойчивость пигментов определяется в основном стабильностью пленки.

После печатания ткань сушат и запаривают в течение 5—7 мин при температуре 100 °С или выдерживают 2—3 мин в термокамере при температуре 140 °С. После печатания без промывки ткань подвергают отделке. Если пигментами печатают в раппорт с другими классами красителей, то ткань проходит обычную обработку, характерную для этих красителей.

В состав печатной краски вводят, г/кг: алцианового красителя 30, 80%-ной уксусной кислоты 60, уксуснокислого натрия 30 и загустку. После печатания ткань сушат, запаривают в течение 10 мин при температуре 100 °С, обрабатывают в растворе хромпика (2 г/л) и уксусной кислоты (2 г/л), промывают холодной водой, мылуют, окончательно промывают и сушат.

Переводная термопечать

Одним из способов, позволяющих значительно повысить художественно-колористическое оформление тканей, является способ переводной термопечати, который включает в себя два основных процесса: печатание рисунка на бумаге и перенос рисунка с бумаги на ткань, протекающий при повышенной температуре. При этом бумагу с нанесенным на ее поверхность рисунком накладывают лицевой стороной на печатаемый текстильный материал и вместе с ним подвергают воздействию высокой температуры и давления на специальном оборудовании. В этих условиях краситель переходит с бумаги на текстильный материал.

Большой интерес, проявляемый к переводному способу термопечати, объясняется практически неограниченной возможностью воспроизводства на текстильных материалах рисунков любой сложности. Подсчитано, что этим способом можно получить до 12 тыс. тонов и полутонов при исключительно хорошей резкости контура рисунка. Способ переводной термопечати позволяет наносить многоцветный рисунок на трикотажные полотна и очень тонкие ткани, воспроизводить без искажения рисунки с геометрическим расположением фигур и поперечными полосами.

Данный способ по сравнению с прямой печатью позволяет не только повысить качество, но и в 1,5—2 раза снизить себестоимость текстильных материалов с печатными рисунками. Это происходит за счет сокращения расхода красителей и химических материалов, а также длительности производственного процесса, так как исключаются операции зреления и промывки после печатания, что приводит к значительной экономии воды. Все это способствует решению проблемы охраны окружающей среды.

В настоящее время находят применение несколько способов переноса рисунка с бумаги на текстильный материал, разработанные с учетом свойств печатаемого волокнистого материала и применяемых красителей. Наиболее распространен способ, основанный на переносе красителя с бумаги на текстильный материал за счет его сублимации при высокой температуре (способ переводной термопечати, «сублистатик» и др.). Под сублимацией понимается переход вещества (в данном случае красителя) из твердого состояния в парообразное, минуя жидкое. Применяется этот способ в основном для нанесения рисунка на текстильные материалы из химических волокон. Лучших результатов достигают при печатании на материалах из полиэфирных, триацетатных и полиамидных волокон. Изделия из полиакрилонитрильных волокон в условиях переводного способа термопечати желтеют. Текстильные материалы из химических волокон подвергаются перед переводной термопечатью отварке и термостабилизации.

Из многих известных красителей различных классов сублимационной способностью обладают 31 дисперсный краситель, 2 кислотных, 3 кубовых и 34 катионных. Но из этих красителей для использования рекомендовано лишь 39 марок, большинство из которых относится к классу дисперсных красителей. В настоящее время в ассортименте красителей для этого способа печати отсутствуют чистые оттенки алых и голубовато-зеленых тонов.

Красители, применяемые для осуществления переводного способа печати, помимо способности к сублимации и термоустойчивости в интервале температур 180—230°С должны обладать сродством к волокну и обеспечивать получение окрасок с высокими прочностными показателями.

Механизм переноса красителя с бумаги на текстильный материал может быть представлен следующей схемой:

сублимация красителя с бумаги в паровоздушное пространство между бумагой и текстильным материалом под воздействием высокой температуры (переход красителя из твердого состояния в паровую фазу) и перенасыщение паровой фазы (высокая концентрация красителя в парах);

конденсация (переход в твердое состояние) молекул красителя на внешней поверхности волокна;

диффузия молекул красителя внутрь волокна;

взаимодействие красителя (фиксация) с активными центрами макромолекул волокна.

Скорость перехода красителя с бумаги на текстильный материал зависит от времени, давления и температуры, при которых осуществляется контакт бумаги и текстильного материала, скорости диффузии молекул красителя в паровой фазе и в волокне, расстояния между бумагой и волокнистым материалом в момент контакта, свойств волокна.

Рисунок на бумагу может быть нанесен на печатных машинах, применяемых в полиграфической промышленности. Для нанесения рисунка на бумагу применяют специальные печатные краски, в состав которых помимо красителя (10—12 %) и растворителя (вода или органические растворители — около 75%) входят связующие вещества (синтетические смолы, эфиры целлюлозы

Перенос рисунка с бумаги на текстильный материал осуществляется на машинах двух типов — плоских прессах и каландрах.

Плоские прессы являются оборудованием периодического действия и применяются для печатания: полуфабрикатов — инженерных рисунков, т. е. рисунков, созданных для кроя одежды (рукава, полочки, спинки, и т. д.), купонов и штучных изделий (галстуков, платков, чулочно-носочных изделий и т. д.).

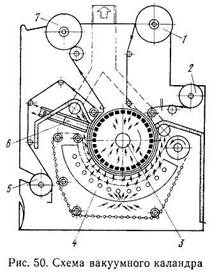

Каландры относятся к оборудованию непрерывного действия. Применяют два типа каландров: термокаландры, работающие при обычном давлении, и вакуумные каландры, на которых процесс термопечати осуществляется при пониженном давлении.

Первый каландр для переводной термопечати был создан в 1968 г. во Франции фирмой «Сублистатик». В настоящее время оборудование для термопечати производят многие фирмы разных стран.

Скорость перемещения текстильного материала на термокаландрах изменяется в пределах 2— 30 м/мин.

Все типы термокаландров обладают в той или иной степени общими недостатками: текстильные изделия, подвергнутые воздействию высоких температур и давлению, становятся жесткими, теряют наполненность и приобретают неприятный металлический блеск.

Использование вакуумных каландров позволяет сократить время, необходимое для переноса красителя с бумаги на текстильный материал до 6 — 10 с, значительно (до 90%) повысить переход красителя с бумаги, улучшить прокрашивание волокна, так как под воздействием разрежения и температуры создаются условия для диффузии красителя не только к поверхности волокна, но и в глубь его, что способствует получению ярких насыщенных красок, отличающихся высокими прочностными показателями.

После этого ткань отделяется от ленты-носителя и накатывается в рулон, а лента-носитель промывается от остатков красителя, высушивается и на нее вновь наносят рисунок.

Следует подчеркнуть, что постоянное расширение применения переводного способа термопечати не предполагает полной замены им обычных способов печатания.