Краткие сведения из теории

Из цветных сплавов конструкционного назначения широко используются алюминиевые сплавы. У них отсутствуют мартенситные превращения, как в сплавах железо-углерод. Поэтому типовая упрочняющая термическая обработка стальных деталей, заключающаяся в проведении закалки с получением мартенситной структуры и последующего отпуска, для алюминиевых сплавов неприменима. Такие сплавы обычно характеризуются ограниченной переменной растворимостью легирующих элементов в алюминии в твердом состоянии. Для них разработан особый вид двухэтапной упрочняющей термической обработки

1. Закалка с получением перенасыщенного, термодинамически неустойчивого твердого раствора легирующих элементов в алюминии.

2. Старение путем повторного нагрева закаленного сплава до невысоких температур (в некоторых сплавах проводится без нагрева путем выдержки в течение нескольких суток при комнатных температурах).

При проведении старения в результате диффузии атомов легирующих элементов в зависимости от температуры нагрева происходит образование в твердом растворе особых малых микрообъемов, называемых зонами, обогащенных атомами легирующих элементов до 50 % и более, или мелкодисперсных частиц метастабильных промежуточных химических соединений. Такие структурные изменения создают повышенные препятствия движению дислокаций, что и упрочняет сплав.

Применительно к алюминиевым сплавам закалка и старение используются как для деформируемых (дуралюмины марок 1110, 1380), так и для литейных сплавов (АК7ч, АК9ч и др.). Данные о химическом составе, обработке и механических свойствах некоторых сплавов алюминия приведены в табл. 18 и 19.

Таблица 18. Химический состав некоторых алюминиевых сплавов

| Марка сплава | Химический состав, мас. % | |||||

| цифровая | буквенная | медь | магний | марганец | кремний | железо |

| Д16 | 3,8…4,5 | 1,2... 1,8 | 0,З…0,9 | 0,5 | 0,5 | |

| АК6 | 1,8…2,6 | 0,4.. .0,8 | 0,4…0,8 | 0,7…1,2 | 0,6 | |

| - | АК7ч | - | 0,2…0,4 | - | 6,0...8,0 | 0,3... 1,0 |

Таблица 19. Механические свойства полуфабрикатов из алюминиевых сплавов

| Марка сплава | Полуфабрикат и обработка | Механические свойства | |||

| цифровая | буквенная | sв, МПа | s0,2, МПа | d, % | |

| Д16 | Отжиг | ||||

| Закалка | - | ||||

| Закалка и старение: прутки прессованные, листы | |||||

| АК6 | Закалка и старение: Штамповка: вдоль детали поперек детали | ||||

| - | АК7ч | Закалка | - | ||

| Закалка и старение: отливки |

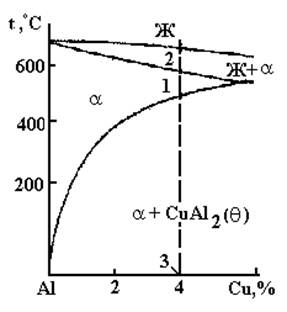

Процессы закалки и старения подробно изучены для сплавов алюминий-медь, которые можно рассматривать как основу дуралюминов (рис. 15).

Содержание меди таких сплавов назначается в интервале переменной растворимости меди в алюминии. Закалку, например, сплава Х1= 4 % меди проводят путем нагрева выше температуры t1, но ниже t2. В процессе нагрева и выдержки должно происходить полное растворение относительно крупных частиц химического соединения CuAl2 в твердом растворе a меди в алюминии.

Содержание меди таких сплавов назначается в интервале переменной растворимости меди в алюминии. Закалку, например, сплава Х1= 4 % меди проводят путем нагрева выше температуры t1, но ниже t2. В процессе нагрева и выдержки должно происходить полное растворение относительно крупных частиц химического соединения CuAl2 в твердом растворе a меди в алюминии.

После выдержки при температуре нагрева под закалку и получения a – твердого раствора ведется охлаждение со скоростью больше критической скорости закалки (Vохл > Vкрит).

После выдержки при температуре нагрева под закалку и получения a – твердого раствора ведется охлаждение со скоростью больше критической скорости закалки (Vохл > Vкрит).

В результате полной закалки высокотемпературное состояние твердого раствора a с содержанием Х1= 4 % меди сохраняется до комнатных температур t3. При температуре t3 сплав получает структуру a – твердого раствора меди в алюминии, который перенасыщен медью по сравнению с равновесным состоянием, когда растворимость составляет 0,5 % меди. Получаемое в результате закалки состояние раствора a (4 % Сu > 0,5 % Сu) является термодинамически неустойчивым.

При повторном нагреве закаленного сплав не выше t1 т.е. при старении происходит распад перенасыщенного твердого раствора и изменение структуры. Процесс распада развивается в несколько стадий в зависимости от температуры и времени старения. В случае пониженных температур старения (в том числе и комнатных) путем диффузии атомов меди в твердом растворе образуются тонкопластинчатые дискообразные зоны с повышенной концентрацией меди. Эти зоны имеют кристаллическую решетку гранецентрированного куба, как и твердый раствор a. Между зонами и окружающим их твердым раствором нет границ раздела (когерентные «границы»). Такие высоколегированные по составу зоны в твердом растворе получили название зон Гинье - Престона (сокращенно: зоны ГП).

При повышенных температурах старения образуются мелкодисперсные частицы метастабильных промежуточных фаз q" и q', по составу соответствующих химическому соединению СuА12 (q-фазе). Кристаллические решетки фаз q" и q' тетрагональные, а границы с твердым раствором a у фазы q" полностью когерентные, а у фазы q' частично когерентные.

Следовательно, в случае двухкомпонентных сплавов алюминий-медь происходят следующие стадии распада закаленного перенасыщенного твердого раствора a:

a ®зоны ГП ® q" ® q' ® q (CuА12).

Величина достигаемого упрочнения материала при термической обработке зависит преимущественно от структурных факторов: типа выделяющихся фаз, размера, формы и др. Большое влияние на повышение твердости и прочности материала оказывает температурный фактор, обеспечивающий соответствующие изменения структуры выделяющихся фаз.

2. МАТЕРИАЛЬНО – ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ РАБОТЫ

В работе используются лабораторные муфельные электрические печи, автоматические потенциометры для регулирования температуры в печи, бачок с водой для охлаждения при закалке, твердомер, щипцы для загрузки образцов в печь и выгрузки, образцы алюминиевого сплава. Описание оборудования и приборов дано в лабораторной работе № 3.

Твердость алюминиевых сплавов измеряется методом Роквелла путем вдавливания закаленного стального шарика диаметром 1,588 мм под нагрузкой 589 Н (60 кгс) в поверхность образца. Получаемое число твердости обозначается HRF.