Краткие теоретические сведения. В общем случае, твердостью называют сопротивление материала внедрению в него более твердого тела (индентора)

В общем случае, твердостью называют сопротивление материала внедрению в него более твердого тела (индентора). Для оценки твердости материала используются статические, статико-динамические и динамические методы измерения.

Наибольшее распространение получили статические методы. Внедрение индентора в испытуемый образец осуществляется на специальных приборах, которые названы по фамилиям авторов методов измерения твердости. Наиболее широко используются приборы Бринеля, Роквелла, Виккерса. По этим же фамилиям названы и единицы твердости, соответственно, HB, HR (HRA, HRB, HRC), HV.

Твердость - характеристика прочности материала в условиях сложнонапряженного состояния, возникающего при внедрении инородного тела правильной геометрической формы (шарик, конус, пирамидка), имеющего эталонную твердость (индентора) и не получающее остаточных деформаций, при статической нагрузке и сопровождающегося большими пластическими деформациями в зоне испытания. Другими словами, твердость оценивают по сопротивлению материала проникновению в него индентора при статической нагрузке.

Испытания на твёрдость получили большое распространение в промышленности, т.к. они дают возможность изучать свойства материала не только на опытных образцах, но и на готовых конструкциях и деталях. К тому же имеется возможность по результатам испытаний на твёрдость определить величину предела прочности материала без проведения испытаний материала на растяжение.

Определение твердости относится к методам неразрушающего контроля механических свойств материала при статической нагрузке. Твердость оценивают, главным образом, у металлов, так как для большинства неметаллических материалов твердость не является свойством, определяющим их работоспособность.

Методы определения твердости. Наибольшее распространение получили статические методы измерения твердости вдавливанием: по Бринеллю (вдавливание стального закалённого шарика, обозначение НВ, мерой твердости служит отношение нагрузки к площади поверхности сферического отпечатка шарика); по Роквеллу HRA, HRB, HRC (условная величина, обратная глубине вдавливания стального шарика при контроле мягких материалов или вдавливание алмазного конуса при испытании твёрдых с отсчетом по соответствующей шкале прибора Роквелла), по Виккерсу (HV - определяется отношением нагрузки к квадрату средней длины диагоналей отпечатка от вдавливания четырехгранной алмазной пирамидки).

Указанные методы определения твёрдости регламентированы соответствующими стандартами. В настоящей лабораторной работе рассматриваются только наиболее распространённые методы, к которым относятся: метод измерения твёрдости по Бринеллю (ГОСТ 9012—59 и метод измерения твёрдости по Роквеллу (ГОСТ 9013-59).

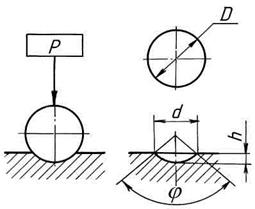

Метод измерения твёрдости по Бринеллю.Сущность метода заключается во вдавливании шарика (стального или из твёрдого сплава) в образец или изделие без удара под воздействием нагрузки Р, приложенной перпендикулярно поверхности образца, в течение определённого времени. В результате на поверхности испытуемого образца образуется отпечаток, диаметр которого после снятия нагрузки измеряют в двух взаимно перпендикулярных направлениях с точностью 0,25% диаметра шарика (рисунок 1). Диаметр образующегося сферического отпечатка d измеряется лупой-компаратором (или с помощью микроскопа).

|

Рисунок 1- Схема вдавливания шарика в образец или изделие

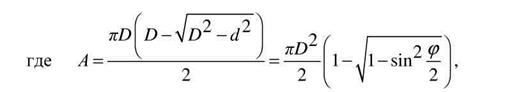

Твердость в единицах по Бринеллю НВ определяется отношением нагрузки Р к площади поверхности А сферического отпечатка диаметром d по следующему выражению

НВ = 0,102∙Р/А, (1)

Р - нагрузка, Н; D - диаметр шарика, мм; d - диаметр отпечатка, мм, ϕ- угол вдавливания, т. е. угол между двумя радиусами шарика, проведёнными к концам отпечатка.

Пересчет твердости в систему СИ (МПа), рассчитывается по выражению

НВСИ =9,81∙НВ.

Согласно стандарту твёрдость по Бринеллю при использовании шарика D=10 мм под нагрузкой Р=29420 Н (3000 кГ) с продолжительностью выдержки под нагрузкой от 10 до 15 секунд обозначается цифрами, характеризующими величину твёрдости, и буквами НВ, например: 185 НВ. При других условиях испытания после букв НВ указывается условие испытания в следующем порядке: диаметр шарика, нагрузка и продолжительность выдержки под нагрузкой, например: 185 НВ 5/750/20 – твёрдость по Бринеллю, определённая с применением шарика D = 5 мм, при нагрузке 750 кГ и продолжительности выдержки под нагрузкой 20 с. Размерность числа твёрдости во всех случаях опускается.

Диаметр шарика и нагрузку следует выбирать так, чтобы диаметр отпечатка находился в пределах 0,25D < d < 0,6D. При несоблюдении этих требований необходимо изменить условия испытаний (D и Р).

Следует иметь в виду, что по Бринеллю нельзя определять твёрдость очень мягких (НВ < 8) и очень твёрдых материалов (НВ > 450). В мягких материалах шарик погрузится очень глубоко, диаметр отпечатка будет близок к диаметру шарика D и перестанет служить критерием твёрдости. Наоборот, если твёрдость материала будет очень большой, величина отпечатка получится маленькой и края его будут столь нечёткими, что не удастся точно измерить диаметр отпечатка, к тому же шарик может получить остаточную деформацию, искажающую результаты испытания.

Для согласования значений твердости при использовании шариков различных диаметров (ГОСТ допускает применение диаметром 1,0; 2,0; 2,5; 5,0 и 10 мм) необходимо, чтобы угол вдавливания ϕ (рис.1) оставался неизменным, что имеет место при постоянном отношении нагрузки к квадрату диаметру шарика, которое обозначается К и рассчитывается по выражению К = 0,102Р/D2 = const.

При нескольких испытаниях одного и того же материала диаметр шарика и нагрузку выбирают в соответствие с таблицей 1.

Таблица 1 - Значение нагрузки P

| Диаметр шарика, мм | Нагрузка Р, Н, для К=0,102Р/D2 | |||||

| 2,5 | ||||||

| 1,00 | 294,2 | – | 98,07 | 49,03 | 24,52 | 98,807 |

| 2,00 | – | 392,3 | 196,1 | 98,07 | 39,23 | |

| 2,50 | – | 612,9 | 306,0 | 153,0 | 60,80 | |

| 5,00 | – | 612,9 | 245,2 | |||

| 10,00 | 980,7 |

Для выбора значений К при испытании различных материалов рекомендуется пользоваться данными таблицы 2. Определившись значением К , диаметр шарика D, используемого при испытаниях и нагрузку Р выбирают согласно данным таблицы 1.

Таблица 2 - Ориентировочные значения К и НВ для различных материалов

| Металлы и славы | К | НВ |

| Железо, сталь, чугун и другие высокопрочные сплавы | 96 …450 | |

| Титан и его сплавы | 50…220 | |

| Алюминий, медь, никель и их сплавы | 32…200 | |

| Магний и его сплавы | 16…100 | |

| Подшипниковые сплавы | 2,5 | 8 …50 |

| Олово, свинец | 3,2…20 |