Перемешивание и растворение

Вещества, введенные в реактор, независимо от их агрегатного состояния, должны быть перемешаны. Перемешивание способствует сближению частиц веществ и таким образом протеканию реакции с большей скоростью. Перемешивание сырья может проводиться до подачи его в реактор или в самом реакторе с помощью специальных перемешивающих устройств.

В результате перемешивания могут быть получены:

· смеси веществ;

· дисперсная система (суспензия, эмульсия, пена);

· раствор;

· новые вещества – результат химической реакции.

Перемешивание применяется так же при:

1. растворении солей;

2. разведении растворов;

3. эмульгировании;

4. экстрагировании;

5. промывании.

Применяемое в этих случаях перемешивание механической мешалкой в последние годы заменяется весьма эффективным способом перемешивания, основанным на использовании ультразвука. Этот метод реализуется в двух вариантах:

1. Использование гидродинамического метода создания ультразвуковых колебаний в движущейся струе жидкости. Для этого используют так называемое сопло Лаваля.

2. Использование специальных излучателей (магнитострикционных или пьезокерамических) для создания ультразвуковых колебаний в жидкой среде в стационарных условиях.

Выбор метода перемешивания, конструкции смесителя и другой применяемой аппаратуры зависит в основном от агрегатного состояния реагирующих веществ и характера их взаимодействия. В химической промышленности чаще всего имеют дело с перемешиванием газов, жидкостей, твердых тел и их смесей. Рассмотрим эти случаи:

1. Газ+газ (гомогенная система)

легче всего перемешиваются газы – подача двух газов в одном направлении в трубе – по типу сопла Лаваля или водостуйного насоса – уже перемешивание и весьма эффективное;

· струйные смесители – действие основано на столкновении двух струй газов;

· инжекторно-сопловые смесители – по типу сопла Лаваля или водостуйного насоса;

· колонны или реакторы с перегородками или разнообразной насадкой – газы поступают снизу и, двигаясь вверх, проходят вокруг перегородок, благодаря чему создаются завихрения, ускоряющие перемешивание.

2. Газ+жидкость (гетерогенная система)

· перемешивание осуществляется в абсорберах или скубберах;

· инжекторно-сопловые смесители – по типу водостуйного насоса;

· барботаж газа через слой жидкости – эффективное смешивание в этом случае достигается, если газ диспергируется в жидкости в виде мельчайших пузырьков, что увеличивает поверхность контакта двух фаз. Для такого диспергирования газов применяют специальные полимерные мембраны. Пример такого процесса – удаление ионов железа из питьевой воды аэрацией (диспергирование воздуха через пористые полипропиленовые трубы).

3. Жидкость+жидкость (гомогенная сисема)

· использование различных механических мешалок (лопастных, рамных, якорных, турбинных и др.). Можно регулировать скорость вращения и, следовательно, интенсивность смешивания;

· использование ультразвуковых систем (гидродинамического или излучательного типа);

· барботаж инертного газа (чаще всего азота) через смесь жидкостей;

· циркуляция смеси с помощью циркуляционного насоса.

4. Твердое+твердое (гетерогенная система)

Смешение твердых реагентов обычно сопряжено с их измельчением, так как в этом случае осуществляется их максимальное смешивание. Для этой цели употребляются смесители различных типов:

· шнековый (типа мясорубки);

· вращающиеся барабаны с шарами (металлическими или керамическими) или без них;

· мельницы и другие измельчающие устройства (вальцы).

Нагревание и охлаждение

Повышение температуры является одним из наиболее мощных средств ускорения реакции. Как известно, зависимость скорости большинства реакций от температуры выражается уравнением Аррениуса:

, где

, где

k – константа скорости реакции;

k0 – предэкспоненциальный множитель (учитывает эффективное число столкновений молекул для данной реакции);

e – основание натурального логарифма;

Ea – энергия активации;

R – универсальная газовая постоянная;

T – абсолютная температура.

Таким образом, казалось бы, что для достижения большой скорости процесса его надо проводить при максимально возможной температуре. Однако, увеличение температуры приводит к развитию побочных реакций или деструкции продуктов реакции, поэтому процесс проводят не при максимальной, а при оптимальной для данных условий температуре. Вопрос о создании оптимальных температурных условий тесно связан с тепловым эффектом реакции.

Реакции экзотермические протекают с выделением тепла (например, реакция хлорирования). В этом случае необходим контроль за количеством поступающих в реактор реагентов. Выделяющееся тепло используется для поддержания нужной температуры.

При эндотермических процессах (например, дегидрирование бутана) необходимо подводить тепло в реакционную зону.

Способы нагревания реакционных смесей:

· водяным паром различного давления;

· топочными газами;

· горячими термоустойчивыми жидкостями (например, смесь дифенила и дифенилового эфира);

· электрическим током.

Для отвода избыточного тепла аппарат необходимо охлаждать, для этого используют:

· аммиачно-рассольные установки (дают температуру до -30°С÷ -50°С);

· этаново-аммиачные установки (дают температуру до -95°С);

· специальные холодильные газорасширительные установки, позволяющие получать еще более низкие температуры.

Передача тепла может быть произведена через стенку аппарата или прямым смешением теплоносителя с реакционной массой (если он инертен в химическом отношении). В первом случае используются особые аппараты – теплообменники.

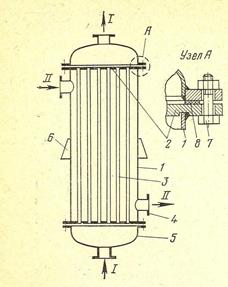

Рисунок 3. Вертикальный кожухотрубчатый теплообменник с неподвижными трубными решетками

1 – кожух; 2 – трубная решетка; 3 – трубка; 4 – патрубок; 5 – днище; 6 – опорная лапа; 7 – болт; 8 – прокладка; I, II - теплоносители

Теплообменники часто используют для утилизации тепла, когда подаваемое в реактор сырье подогревается в теплообменнике за счет проходящих по межтрубному пространству продуктов реакции, которые при этом охлаждаются. Кроме того, горячие продукты реакции могут использоваться в таких теплообменниках для получения водяного пара, так называемого вторичного пара. Такой теплообменник в этом случае называется котел-утилизатор.

Для нагрева воздуха или паров используют теплообменники с ребристыми поверхностями (например, калорифер). В этом случае так же возможна утилизация тепла, то есть использование горячих продуктов для нагревания газовых сред. Такая утилизация значительно экономит расход топлива и воды.

Температура процесса должна строго контролироваться, поэтому в реактор обычно вваривается специальная трубка («карман») куда помещается термопара. Термопара состоит из двух проволок различных металлов или сплавов, спаянных между собой в одной точке, а свободные концы присоединены к милливольтметру. При нагреве спая возникает электродвижущая сила, величина которой зависит от температуры.

Подобные датчики температур связаны электрической цепью с устройствами – регуляторами температуры, которые автоматически поддерживают заданную температуру.

Давление и разрежение

Давление – существенный фактор при проведении процессов. Влияние давления на протекание реакции:

1. Если реакция протекает так, что продукты реакции занимают меньший объем по сравнению с исходными веществами, то увеличение давления приводит к смещению равновесия в сторону увеличения выхода продуктов реакции. Пример – синтез аммиака (до реакции было 4 объема газа, а после реакции – 2 объема):

2. Процессы абсорбции эффективны при повышении давления, так как поглощение газа увеличивается при увеличении давления.

3. Увеличение давления дает возможность проводить реакции между жидкими реагентами при температуре большей температуры кипения этих жидкостей, что увеличивает скорость реакции.

4. Увеличение давления при работе с газами позволяет намного снизить объем реактора и сопутствующих аппаратов

5. От давления зависят свойства конечного продукта (пример – полиэтилен высокого и низкого давления).

Повышенное давление предъявляет особые требования к материалу, форме реактора, которые должны обеспечивать механическую прочность, герметичность и безопасность при эксплуатации. В химической промышленности существует система мер проверок, контроля и испытаний аппаратов, работающих под давлением.

Для сжатия и перемещения газов служат компрессоры, дающие при необходимости давление до 1000 атм., газодувки – до 3 атм., вентиляторы – до 1,1 атм.

Некоторые процессы лучше идут при разрежении. Области использования разряжения:

· дистилляция (приводит к снижению температуры кипения);

· сушка (происходит ускорение процесса);

· выпаривание;

· фильтрация.

Для разрежения используют вакуум-насосы, пароэжекционные установки, газодувки и вентиляторы.

Для измерения и контроля давления и разряжения используют специальные приборы – манометры и вакуумметры. Современные датчики давления служат не только для измерения давления, но и для регулирования, т.е. поддержание заданного давления.