Силы действующие в зацеплении

Окружная Р = 2Т1/ d1 =2*35,435*103 /27,52 = 2575,2 Н

Радиальная Рr = P* tq α / cosβ = 2575,2* tq 200/ cos110181 = 952,8 H.

(α = 200 – стандартный угол эвольвентного зацепления).

Осевая Ра = Р* tq β = 2575,2*0,197 = 507,3 H.

Проверка зубьев по напряжениям изгиба

Условия прочности :

σF = YF*Yβ*KFβ*KFα*KFv*2T1/(z12* Ψbd*m3) ≤ [σ]F, (2.7)

где Ψbd = b1/ d1 = 0,881

YF = 3,87 (27 зубьев)

Yβ – учитывает угол наклона зубьев. Yβ = 1- β/140 = 1-110181/140 = 0,921

KFα – учитывает неравномерность распределения нагрузки между зубьями –

KFα = 0,75.

KFβ – учитывает неравномерность распределения нагрузки по длине зуба,

KFβ = 1,3;

KFv – коэффициент динамичности; KFv = 1,0

Допускаемое напряжение

[σ]F = σF lim b0* / [n]F = 950/2,2 = 431,8 МПа (2.8)

[n]F – коэффициент запаса прочности. [n]F = [n]F'*[n]F'' = 2,2 * 1 = 2,2

Значения [n]F'приведены в таблице 2.2 . [n]F'' = 1 – учитывает способ получения заготовки колеса; для литых заготовок [n]F'' =1,3

σF lim b0 = 950МПа (цементация и нитроцементация)

[σ]F = σF lim b0* / [n]F = 950/2,2 = 431,8 МПа.

σF = YF*Yβ*KFβ*KFα*KFv*2T1/(z12* Ψbd*m3) = 3,87*0,921*0,75*1,3*1,0*2*35,435*103/(272*0,881*13) = 383,47 МПа < [σ]F

Условие прочности выполнено

Таблица (2.2)

| Способы термохимической обработки зубьев | Твердость поверхностей зубьев | Сталь | σНlim b0, МПа | [n]F' при вероятности неразрушения | |

| 99% | >99% | ||||

| Нормализация или улучшение | < HB 350 | Углеродистая и легированная | 1,8 HB | 1,75 | 2,2 |

| Объемная закалка | 38….50 HRC | Углеродистая и легированная | 500-550 | 1,8 | 2,2 |

| Поверхностная закалка | 48….54 HRC | Углеродистая и легированная | 1,75 | 2,2 | |

| Цементация и нитроцементация | 56….63 HRC | Низкоуглеродистая | 1,55 | 1,95-2,2 | |

| Азотирование | 57….67 HRC | Легированная (38ХМЮА) | 300+1,2 HRC | 1,75 | 2,2 |

Расчет валов редуктора

[τ] = 74,75 МПа

[τ] = 74,75 МПа

Для валов применили Сталь 45, имеющую в состоянии поставки σН = 598МПа; σТ = 363 МПа. Коэффициент запаса прочности возьму n = 4

[σ] = σВ* / n = 598/4 = 149,5 МПа

[τ] = 0,5…0,6 [σ] = 0,5*149,5 = 74,75 МПа.

Диаметры валов

dв =

Ведущий вал:

dв1 =  =

=  = 13,41 = 14 мм;

= 13,41 = 14 мм;

L1 = 30 мм.

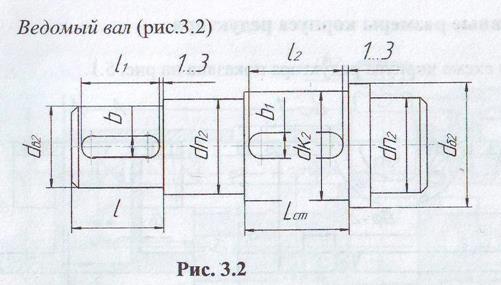

Ведомый вал:

dв2 =  = =

= =  = 18,89 = 19 мм;

= 18,89 = 19 мм;

L2 = 40 мм.

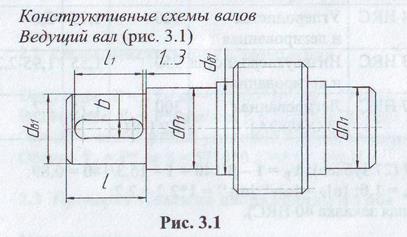

Конструктивные схемы валов

Ведущий вал (рис 3.1)

dB1 = 14 мм

dП1 ≥ dB1 + 2 = 17 мм; dП1 = 17 мм

dб1 ≥ dП1 + 3 = 17 + 3 = 20 мм; Принимаю dб1 = 20 мм.

dB2 = 19 мм.

dП2 ≥ dB2 + 2 =19 +2 = 25 мм. Принимаю dП2 = 25мм

dк2 ≥ dП2 +2 = 25 +2 = 27 мм. Принимаю dк2 = 50 мм

dб2 ≥ dк2 + 3 = 27 +3 = 30 мм. Принимаю диаметр dб2 = 30 мм.

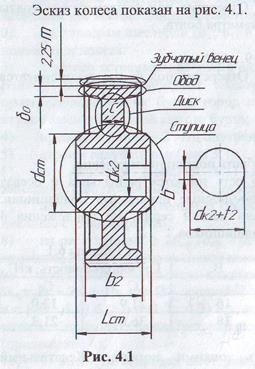

Конструктивные размеры шестерни и колеса

Шестерню выполняю за одно целое с валом:

|

d1 = 27,52 мм; da1 = 29,52 мм;b1 = 24,25 мм.

Колесо кованное:

d2 = 82,56 мм; da2 = 84,56 мм;b2 = 19,25 мм.

Диаметр ступицы:

dст = 1,6dк2 = 1,6 * 27 = 44 мм.

Длина ступицы:

Lст = 1,3dк2 = 1,3 * 27 = 36 мм.

Толщина обода:

δ0 = 3m = 3 * 1 = 3 мм.

Толщина диска:

C =0,3b2 = 0,3*19,25 = 6 мм.

Для dB1 = 14 мм:

Сечение шпонки: b = 5; h = 5.

Глубина паза: Вала t1 = 3; Отверстия t2 = 2,3.

Для dB2 = 19 мм:

Сечение шпонки: b = 6; h = 6.

Глубина паза: Вала t1 = 3,5; Отверстия t2 = 2,8.

Для dк2 = 27 мм:

Сечение шпонки: b = 8; h = 7.

Глубина паза: Вала t1 = 4; Отверстия t2 = 3,3.

5. Конструктивные размеры корпуса редуктора

5. Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

δ = 0,025 aw + 1 = 0,025 * 55 + 1 = 2,3 мм. Принимаю δ = 3 мм.

Толщина фланцев поясов корпуса и крышки:

b = 1,5 δ = 1,5 * 3 = 4,5 мм.

Принимаю b = 5 мм.

Толщина нижнего пояса корпуса:

р = 2,35 δ = 2,35 * 5 = 11,75 мм. Принимаю р= 12 мм.

Диаметр фундаментных болтов:

dф = (0,03…0,036) aw + 12 = 0,035 * 55 + 12 = 13,9 мм.

Принимаю dф = 14 мм.

Принимаю болты с резьбой М12.

Диаметр крепежных болтов:

dкр = (0,5…0,7)dф = 0,5 * 14 = 7 мм.

Принимаю болты с резьбой М6.