Транспортировка бетонной смеси

Доставка приготовленной на бетонных заводах смеси к месту укладки осуществляется автомобилями-самосвалами, автобетоновозами, автобетоносмесителями. В основном применяются автомобили самосвалы, хотя они плохо приспособлены для перевозки бетонных смесей. Подвижные смеси могут расслаиваться, выплескиваться за борт, вытекать через щели заднего борта. Поэтому для перевозки лучше применять автобетоновозы со специальным кузовом. В зависимости от технологии укладки бетонной смеси и времени перевозки их изготавливают с задней выгрузкой, с суженной разгрузочной частью, с усройством для выгрузки бетонной смеси по частям, с утепленным или подогреваемым кузовом.

Более совершенный способ доставки бетонной смеси – в автобетоносмесителях, которые объединяют бетон и смеситель. Барабан заполняют сухой или готовой смесью.

При заполнении сухой смесью затворение водой осуществляется из бака, расположенного на автобетоносмесителе. Перемешивание выполняется в пути следования или после доставки на объект. При заполнении готовой смесью производится дополнительное перемешивание смеси в автобетоносмесителе.

Применение автобетоносмесителей обеспечивает однородность бетонных смесей. Особенно это важно для подвижных смесей, способных расслаиваться.

Подача бетонной смеси в конструкцию на строительном объекте осуществляется кранами в бадьях, кабель-кранами, непосредственно из кузовов автотранспортных средств, лотками и виброхоботами, ленточными конвейерами, трубопроводным транспортом

Бетонирование конструкций

Качество конструкции в значительной степени зависит от надлежащей укладки и уплотнения бетонной смеси. В рыхлом, неуплотненном состоянии, объем воздуха в жестких смесях составляет 40–45 %, в пластичных – 10–15 %. Бетонная смесь в опалубку должна быть уложена без пустот и с минимальным объемом воздушных пор. Каждый процент воздуха уменьшает прочность бетона на 3–5 %.

Степень уплотнения характеризуется коэффициентом уплотнения Купл= rсм/ rрасч, где rсм – средняя плотность уплотненной бетонной смеси, кг/м3; rрасч – расчетная средняя плотность бетонной смеси, кг/м3,

где rц, rв, rщ, rп – истинная плотность цемента, воды, песка, щебня, кг/м3; Ц, П, Щ, В – расход материалов, кг.

Хорошо уплотненная бетонная смесь – с Купл не менее 0,98.

Уплотнение монолитного бетона осуществляется вибрированием, вибровакуумированием, укаткой. Бетонная смесь наносится торкретированием, бетонирование осуществляется раздельным методом.

Самый распространенный способ вибрирование. Вибрация резко снижает внутреннее трение и трение о препятствия, смесь начинает течь, как тяжелая жидкость и заполняет форму. Защемленный воздух выходит на поверхность. Наибольшее распространение получили электромеханические вибраторы, в которых создаются колебания вращающимися грузами, эксцентрично насаженными на вал.

|

|

|

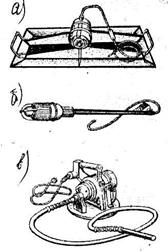

По принципу передачи колебаний на бетон вибраторы подразделяют на поверхностные и глубинные (рисунок 4.4).

По принципу передачи колебаний на бетон вибраторы подразделяют на поверхностные и глубинные (рисунок 4.4). Рисунок 4.4. – Основные типы вибра-торов: а – поверхностный, б – глубинные

частоты и амплитуды колебаний вибратора. Поверхностные вибраторы имеют частоту 3 тыс., глубинные – 7 тыс. или 10–20 тыс. об/мин и амплитуду 0,3–0,7 мм.

Эффективным способом уплотнения бетонной смеси в монолитных конструкциях с большой открытой поверхностью является вакуумирование. Этот способ нашел применение в гидротехническом строительстве, при устройстве дорожных покрытий, полов. Суть его заключается в удалении части воды из уложенного бетона при помощи вакуум-щитов или гибких вакуумных матов, которые укладывают на поверхность бетона. Вакуум-насосами создается разряжение 80–95 %, и из замкнутого пространства на глубину 25–30 см отсасывается 10–20 % воды и часть воздуха. Прочность бетона повышается на 20-40 %, сопротивление истиранию на 30–50 %, усадка снижается на 30–40 %, увеличивается водонепроницаемость и морозостойкость бетона.

Уплотнение массивных конструкций можно выполнять с помощью катков. Этот способ нашел применение при укладке бетона в гидротехнические сооружения, при строительстве дорог, аэродромов. Бетонная смесь к месту укладки подается автомобилями, распределяется бульдозерами, грейдерами слоями толщиною 30 см, а затем укатывается виброкатками массой 7–18 тонн. Имеется опыт применения жесткой смеси с расходом цемента 120 кг/м3 и добавкой золы-уноса 24–36 кг/м3.

Торкретированием называют процесс нанесения на поверхность опалубки, конструкций или горных выработок бетонных смесей на крупных заполнителях или мелкозернистых смесей струей сжатого воздуха. Торкретирование применяют при бетонировании тонкостенных конструкций или для получения бетона повышенной водонепроницаемости, морозостойкости. Торкретирование может осуществляться сухими смесями когда к концевой насадке (соплу) установки подается сжатым воздухом сухая смесь и вода, перемешивание которых осуществляется в сопле, или на поверхность наносится готовая смесь под давлением сжатого воздуха 0,15–0,35МПа со скоростью 120–140 м/с.

Бетонирование раздельным методом, когда конструкция вначале заполняется крупным заполнителем, а затем в межзерновое пространство нагнетается цементно-песчаный раствор.

Уход за уложенным бетоном

Для получения качественного бетона необходимо создать нормальные тепловлажностные условия твердения в раннем возрасте. Оптимальными является температура 15–20 °С и влажность воздуха 90–100 %. Особенно отрицательно влияет на свойство бетона испарение воды. В жаркую и сухую погоду ее может испариться 50–70 %. Повышается усадка, образуются трещины в бетоне, уменьшается прочность, водонепроницаемость и морозостойкость бетона.

После достижения бетоном прочности 0,3–0,5 МПа (внешне такой бетон утрачивает блеск и на ладонь не прилипает цементное тесто) его следует увлажнять или защищать от испарения воды. Производят периодическую поливку, покрывают влагоемкими материалами – песком, опилками брезентом, которые периодически увлажняют; укрывают поверхность – пергамином, полимерными пленками, наносят битумные эмульсии, пленочные составы на основе латексов. Уход за бетоном продолжается до достижения бетоном 50–70 % проектной прочности. При положительной температуре это длится обычно 7–14 суток.