Структура и основные свойства железа.

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

Проведения лекционного занятия

по дисциплине «Материаловедение и технология материалов»

для курсантов 2 курса по специальности 20.05.01

«Пожарная безопасность»

ТЕМА № 3

«ЖЕЛЕЗО И ЕГО СПЛАВЫ»

Обсуждена на заседании МС

протокол №__ от «___»________2015 г.

Владивосток

2015 г.

I. Учебные цели

1. Изучить основы теории сплавов.

2. Изучить диаграмму сплавов железо-углерод, рассмотреть ее практическое значение

3. Получить представление о влиянии примесей и легирующих элементов на превращения в сплавах.

II. Воспитательные цели

Формировать у обучающихся знания, умения и навыки, позволяющие решать задачи, стоящие перед ГПС. Морально-психологическая подготовка слушателей для ведения работ на опасных объектах.

III. Расчет учебного времени

| Содержание и порядок проведения занятия | Время, мин |

| ВВОДНАЯ ЧАСТЬ ОСНОВНАЯ ЧАСТЬ Учебные вопросы 1.Структура и основные свойства железа. 2.Влияние температуры на структуру железа. 3.Сплавы металлов. 4. Диаграмма сплава железо-углерод и её значение. ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ |

IV. Литература

Основная:

1. Материаловедение. Технология конструкционных материалов: учебное пособие / Под ред. В.С. Артамонова – СПбУ ГПС МЧС России, 2011. – 312 с.

2. Материаловедение. Технология конструкционных материалов : учебное пособие для вузов. Под ред. Чередниченко В. С. – 4-е изд., стер. – М.: Омега-Л, 2008. – 752 с.

3. Материаловедение и технология материалов : курс лекций . Под ред. Артамонова В.С.; МЧС России. – СПб. : СПбУ ГПС МЧС России, 2008. – 112 с.

Дополнительная:

1. Материаловедение и технология металлов . Под ред. Фетисова Г.П. Учебник. – М. : Высш. шк., 2001. – 637 с.

2. Жадан В.Т., Полухин П.И., Нестеров А.Ф. и др. Материаловедение и технология материалов. – М.: Металлургия, 1994. – 622 с.

3. Материаловедение и технология материалов. Под ред. Солнцева Ю.П. – М.: Металлургия, 1988. – 512 с.

V. Учебно-материальное обеспечение

1. Технические средства обучения: мультимедийный проектор, портативный компьютер.

2. Слайды, плакаты.

VI. Текст лекции

Введение.

Материалы, применяемые в пожарной технике специально для данной цели не ГОСТируются, как это делается, например, для материалов, используемых в судостроении, авиастроении, приборостроении и т.д.

Для изготовления пожарной техники используется те же материалы, которые широко распространены в автомобилестроении, сельхозмашиностроении, станкостроении и т.д.

Как мы выяснили на прошлой лекции, все материалы по своей применимости делятся на три группы:

1. конструкционные;

2. вспомогательные;

3. эксплуатационные.

Каждая из названных групп включает различные виды материалов. Среди конструкционных материалов главными являются металлы. Они условно подразделяются на два вида:

1. черные металлы и их сплавы;

2. цветные металлы и их сплавы.

Из черных металлов наибольшее распространение получило железо и его сплавы с углеродом – называемые сталями и чугунами.

Далее преподаватель объявляет тему, цели и учебные вопросы лекции.

Основы теории сплавов.

Металлы в чистом виде не всегда обеспечивают требуемых механических и технологических свойств. Поэтому в технике в большинстве случаев используют их сплавы. Элементы или химические соединения, образующие сплавы, называются компонентами. Компонентами металлических сплавов могут быть не только металлы, но и неметаллы. В зависимости от физико-химического взаимодействия компонентов в сплавах образуются фазы, число и тип которых характеризуют состояние сплава. Фаза– это однородная часть сплава, характеризующаяся определённым составом, свойствами, типом кристаллической решетки и ограниченная поверхностью раздела от других частей системы. В сплавах возможно образование следующих фаз:

1. Жидких растворов

2. Твёрдых чистых металлов

3. Твёрдых растворов

4. Химических соединений

В зависимости от числа фаз сплавы могут быть одно-, двух- и многофазными.

В жидком состоянии компоненты сплава обычно неограниченно растворимы друг в друге, образуя жидкие растворы в виде однородной массы. В твёрдом состоянии компоненты могут образовывать:

1. химические соединения, когда компоненты вступают в химические взаимодействия;

2. твёрдые растворы, когда один компонент растворяется в другом, который называется растворителем;

3. механические смеси, представляющих собой смесь двух или нескольких чистых компонентов.

Химическое соединение компонентов в сплаве характеризуется образованием новой кристаллической решётки с упорядоченным расположением в ней атомов компонентов. При этом новая кристаллическая решётка существенно отличается от решёток компонентов. Поэтому свойства данной фазы сплава существенно отличаются от свойств компонентов.

Сплав твёрдого раствора имеет кристаллическую решётку растворителя, а атомы растворяемого металла либо внедрены в его решётку, либо замещают атомы растворителя в узлах решётки. Такой сплав существует в широком интервале концентраций компонентов. Свойства такого сплава дополняют и расширяют свойства базового компонента.

Сплав в виде механической смеси представляет собой твёрдую разновидность взаимодействия, когда компоненты в твёрдом состоянии образуют механическую смесь их кристаллов со своими кристаллическим решётками. Отсюда и свойства сплава получаются средними – присущими обоим компонентам сплава.

Для изучения сплавов в разнообразии состава компонентов, их количественного участия, поведения при изменении температуры, обычно изображают диаграммы состояния данных сплавов.

Диаграмма состояния сплава представляет собой графическое изображение состояния сплава и показывает превращения, протекающие в сплавах в зависимости от температуры и концентрации элементов. Их строят обычно экспериментально. Их построения обычно используют термический метод, с помощью которого получают кривые затвердевания и охлаждения сплавов. По остановкам и перегибам на этих кривых, обусловленных тепловыми эффектами превращений, определяют температуру превращений.

В дополнение к термическому методу применяют исследования микроструктуры, изучают изменения физических свойств сплавов и др.

По вертикали диаграммы состояния откладываются температуры, а по горизонтали концентрация компонентов. В зависимости от взаимодействия компонентов сплава в твёрдом состоянии различаются следующие типы диаграмм состояния сплавов.

1. Диаграммы состояния сплава с неограниченной растворимостью компонентов в твёрдом состоянии и не образующих химических соединений.

2. Диаграммы состояния сплава с ограниченной растворимостью компонентов в твёрдом состоянии (без химического соединения)

3. Диаграммы с образованием химических соединений.

4. Диаграммы состояния сплавов, образующие механические смеси чистых компонентов в твёрдом состоянии.

5. Диаграмма состояния сплавов, когда один из элементов обладает полиморфизмом (аллотропией), то есть способностью изменять тип своей кристаллической решётки, в зависимости от температуры и давления.

6. Другие типы диаграмм.

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в жидком и твёрдом состоянии имеет вид петли. Сплавы этого вида затвердевают в интервале температур, примером её может быть сплав Cu – Ni рис. 3.1.

Рис. 3.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов

Сначала получают термические кривые. Полученные точки переносят на диаграмму, соединив точки начала кристаллизации сплавов и точки конца кристаллизации, получают диаграмму состояния.

Количество компонентов: К = 2 (компоненты А и В). Число фаз: f = 2 (жидкая фаза, кристаллы твердого раствора)

Основные линии диаграммы:

· АLВ – линия ликвидус, выше этой линии сплавы находятся в жидком состоянии;

· ASB – линия солидус, ниже этой линии сплавы находятся в твердом состоянии.

Чистые компоненты А и В кристаллизуются при постоянной температуре.

АLВS – двухфазная область (жидкая фаза и твердый раствор компонентов А и В).

Диаграммы сплавов с ограниченной растворимостью компонентов более сложны и входят, например, в диаграммы таких промышленных сплавов как железо – углерод, алюминий – медь и др. Выше линии ECF (рис.3.2.) – однородный жидкий раствор. Линия EDCKF – линия конца затвердевания. Линия DCK – линия эвтектического положения, а точка С – эвтектическая точка (сплав двух компонентов, который плавится при минимальной температуре, называется эвтектическим или эвтектикой). При достижении t°С, соответствующей линии DCK происходит эвтектическая реакция – из жидкости выделяется смесь кристаллов обоих твёрдых растворов α и β.

Рис. 3.2. Диаграмма состояния сплавов с ограниченной взаимной растворимостью компонентов в твердом состоянии

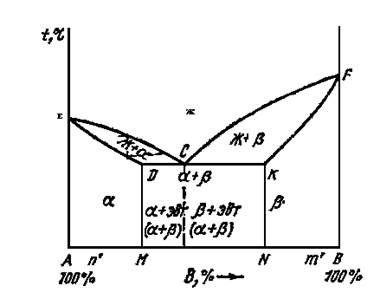

Диаграмма состояния сплавов, учитывающих превращение в твёрдом состоянии, приведена на рис. 3.3. FK – линия эвтектики. Левее FM эвтектики не может быть. Это линия переменной растворимости компонентов В в А. Кристаллы компонентов выделяются из эвтектики называются вторичными. Аналогично и по линии KN.

Рис. 3.3. Диаграмма состояния сплавов с переменной растворимостью компонентов в твердом состоянии

Структура и основные свойства железа.

Черные металлы, как было отмечено ранее, получили самое широкое применение, особенно сплавы железа с углеродом. Нет ни одной отрасли промышленности, где бы они не применялись. Поэтому их изучению уделяется наибольшее внимание.

Железо – серебристо-светлый металл, имеющий атомную массу 55,85, tпл = 1535о, прочность sв = 250 МПа, высокую пластичность d = 50%. По своему распространению в земной коре железо составляет 5 %, т.е. занимает 4-е место после кислорода (49%), кремния (26%) и алюминия (7%) по весу. Железо в чистом виде в природе не встречается. Хотя есть претенденты, о которых уместно сказать. Например, железная колонна в г. Дели изготовлена с незапамятных времен (дата ее изготовления вообще не установлена), содержит железо в чистейшем виде и не подвергается ржавлению, даже условиях тропического климата. Аналогичной чистоты железо имеет место в метеоритах. В металлургии технически чистое железо производиться в очень небольших количествах. Обладает высокими механическими свойствами.

Структура железа в нормальных условиях – центрированный куб. Она устойчива до t=911  . Как нами было рассмотрено ранее, железо имеет несколько модификаций, т.е. аллотропических видоизменений Fea, Feb, Feg, Fed.

. Как нами было рассмотрено ранее, железо имеет несколько модификаций, т.е. аллотропических видоизменений Fea, Feb, Feg, Fed.

Каждый из видов железа может существовать только при определенной температуре. Кроме этого изменяется и растворимость углерода в каждом из них. Так a железо при нормальной температуре растворяет лишь 0,006%, а при 768  - несколько выше 0,03%. g железо растворяет углерод максимально 2,14%. Однако железо может не только растворять, но и вступать в химическую реакцию с углеродом. Максимальное содержание углерода, которое может вступить в химическое соединение равно 6,67%.

- несколько выше 0,03%. g железо растворяет углерод максимально 2,14%. Однако железо может не только растворять, но и вступать в химическую реакцию с углеродом. Максимальное содержание углерода, которое может вступить в химическое соединение равно 6,67%.

В зависимости от этого характера взаимодействия железа в различных модификациях с углеродом образуются все три вида сплавов железа с углеродом, о которых было сказано выше, а именно: химическое соединение, твердый раствор и механическая смесь.

3. Диаграмма сплава железо–углерод и её практическое значение.

Железоуглеродистые сплавы – стали и чугуны – важнейшие металлические сплавы современной техники. Производство чугуна и стали по объему превосходит производство всех других металлов вместе взятых более чем в десять раз.

Диаграмма состояния железо – углерод дает основное представление о строении железоуглеродистых сплавов – сталей и чугунов.

Начало изучению диаграммы железо – углерод положил Чернов Д.К. в 1868 году. Чернов впервые указал на существование в стали критических точек и на зависимость их положения от содержания углерода.

Все многообразие сплавов железа с углеродом обычно представляется на диаграмме состояния сплава железо – углерод, по оси абсцисс, которой откладывается содержание углерода от 0 – 6,67%, называемого цементитом, а по оси ординат критические точки температурных изменений в каждом конкретном сплаве, а именно температуры плавления и затвердевания, температуры изменений структуры в нагретом сплаве – их начало и конец рис.3.4.

Основными структурными составляющими железоуглеродистых сплавов являются: феррит, аустенит, цементит, ледебурит, перлит.

Феррит – это твердый раствор внедрения углерода в a железе. Атомы углерода внедрены в кристаллическую решетку железа. Однако их количество мало, т.к. растворимость углерода в a железе мала, и достигает всего 0,006- 0,03%. Поэтому феррит – это почти чистое железо. Оно имеет малую твердость и прочность, но высокую пластичность. Хорошо деформируется в холодном состоянии. При нагревании феррит устойчив до t=911  .

.

Аустенит – тоже твердый раствор внедрения углерода, но в g - железе. Здесь атомы углерода внедрены в кристаллическую решетку, но g -железа. Растворимость углерода в g -железе, намного больше, чем в a -железе. Она достигает максимально 2,14%. Учитывая, что g -железо образуется при t=727 оС и выше, то и аустенит может существовать при высоких температурах (727 – 1539о). По пластичности он соизмерим с ферритом, но по твердости примерно в 2 раза выше феррита.

Цементит – химическое соединение железа с углеродом (карбид железа Fe3C). Максимальное содержание углерода, которое может вступать в химическое соединение в цементите, составляет 6,67%. Это самая твердая, но хрупкая составляющая сплава железа с углеродом. Цементит практически не обладает пластичностью. Чем больше цементита в железо – углеродистом сплаве, тем он тверже, но хрупок.

Рис. 3.4. Упрощенная диаграмма состояния железоуглеродистых сплавов

Перлит – механическая смесь феррита и цементита. По механическим свойствам занимает промежуточное положение между ферритом и цементитом (Содержание углерода в перлите 0,8%).

Ледебурит – механическая смесь аустенита и цементита. Содержание углерода в ледебурите 4,3%. Ледебурит может существовать, как механическая смесь лишь в интервале 727–1147 оС. Ниже температуры 727 оС аустенит распадается на перлит и цементит. Выше 1147 оС ледебурит плавиться, и переходит в жидкое состояние.

Сталь – железоуглеродистые сплавы, содержащие углерода до 2,14%.

Чугун – сплавы железа с углеродом, содержащие углерода от 2,14 до 6,67%.

Как видно из представленной диаграммы наиболее характерными точками диаграммы являются:

– температура плавления чистого железа, равная 1539 оС и плавления

цементита, равная 1252 оС.

– температура конца затвердевания всех сплавов (ЕСF),равная 1147 оС.

– температура начала аллотропических превращений g железа в a железо (и обратно), равная 911 оС.

– температура конца аллотропических превращений, a железа в g железо и обратно, равная 727 оС.

Таким образом, можно констатировать, что прямая линия ЕF соответствующая температуре 1147 оС. показывает, что для всех сплавов железа с углеродом с содержанием его свыше 2,14% конец кристаллизации происходит при одной и той же температуре.

Прямая линия PSK,соответствующая температуре 727 оС показывает, что конец вторичных превращений g железа в a железо происходит во всём диапазоне сплавов Fe-Fe3C при одной и той же температуре.

Кристаллизация для всех сплавов начинается при снижении температуры по линии АСД. Металл начинает твердеть. Эта линия обычно называется линией ликвидуса (линией жидкости). При этом для сплавов с содержанием углерода до 4,3% начинает выделяться в твёрдом виде аустенит по линии АС, а для сплавов с концентрацией углерода выше 4,3% по линии СД выделяется цементит. Значит, в области АСЕ будем иметь жидкий металл и кристаллы аустенита, а в области СДF жидкий металл и кристаллы цементита. Линия АЕСF линия конца кристаллизации. Ниже её сплавы во всём их диапазоне содержания углерода находятся только в твёрдом состоянии (линия солидуса).

Для сталей (С= 2,14%) ниже линии АЕ образуется однородная структура аустенит (по имени английского учёного Р.АУСТЕНА).

Для чугунов (С= 2,14–6,67%) структура сплава ниже линии ЕСF. также отличается друг от друга, так как на диаграмме имеем два участка: по линии ЕС и ДF. Ниже линии ЕС, поскольку выше был твердый раствор (аустенит) он и затвердеет, с выделением вторичного цементита и будет присутствовать ледебурит (эвтектика), образовавшаяся в точке С.

Ниже линии СF будет первичный цементит и ледебурит (по имени немецкого учёного А. Ледебура).

Дальнейшие изменения структуры сплавов происходят при понижении температуры уже в твёрдых металлах, т.е. при вторичной кристаллизации металлов, связанной с переходом g железа в a железо по линиям диаграммы GSE и PSK Линия GS показывает начало превращения аустенита в феррит. Поэтому в области GSP структура металла будет состоять из аустенита и феррита. Линия SE показывает снижение растворимости углерода в железе с понижением температуры. Если в точке Е при температуре 1147 оС растворимость углерода максимальная и достигает 2,14%, то в точке S при температуре 727 оС она составляет всего 0,83%. Следовательно, во всех сталях в интервале концентраций углерода от 0,81% до 2,14% из аустенита выделяется избыточный углерод в виде цементита называемого вторичным. Поэтому структура стали, состоит из аустенита и вторичного цементита. Точка S является концом равновесного существования аустенита и называется эвтектоидной точкой. Она делит стали на доэвтектоидные в содержанием С= до 0,81% и заэвтектоидные С=0,81-2,14% При охлаждении аустенита с содержанием углерода 0,81% образуется эвктектоидная смесь называемая ПЕРЛИТОМ. В связи с этим в остывших структурах можно наблюдать:

– феррит + перлит в сталях с содержанием С до 0,81%,

– перлит + цементит вторичный в сталях с содержанием С=0,81-2,14%

– перлит ^ ледебурит + вторичный цементит в чугунах с С=2,14-4,43%

– ледебурит + цементит первичный.

Итак, рассматривая превращения в железоуглеродистых сплавах по диаграмме состояния, можно отметить следующие особенности:

– точки С и S являются характерными точками структурных превращений. Выше точки С находится жидкий раствор, а выше точки S твёрдый раствор.

– в точке С сходятся линии, указывающие на начало выделения кристаллов аустенита и цементита из жидкого раствора с образованием эвтектики (ледебурита).

– в точке S сходятся линии, указывающие на начало выделения кристаллов

феррита и вторичного цементита и из твёрдого раствора образуется механическая смесь – перлит.

Повышение содержания углерода в доэвтектоидной стали вызывает повышение её твердости и прочности и в тоже время снижение пластичности и вязкости. В заэвтектоидных сталях увеличение содержания углерода ведёт к дальнейшему повышению твёрдости, но пластичность и вязкость снижаются ещё в большей степени. Все описанные выше структуры стали – феррито-перлитная, перлитная и перлито-цементитная обратимы при нагревании.

Практическая значимость диаграммы сплава железо–углерод

1. Диаграмма позволяет дать четкую и научную классификацию железоуглеродистых сплавов на два класса: стали и чугуны.

2. Диаграмма позволяет выбирать и обосновывать температурный режим термической обработки деталей машин и заготовок для улучшения механических свойств.

3. Диаграмма позволяет вести подбор материалов для замены деталей при их ремонте, а также обосновывать выбор способов восстановления изношенных поверхностей деталей.

4. Диаграмма позволяет предсказать структуру и свойства деталей и изделий после воздействия температуры.

5. Диаграмма может быть использована при разработке методики установления очага пожара по изменению структуры металлов (деталей, прошедших термическую обработку).