Расход необходимого количества ферросплавов для раскисления

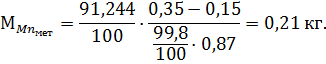

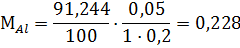

Среднезаданное содержание элементов в рассчитываемой стали 08Ю принято равным: [Mn]=0,35%, [Si]=0,2%, [Al]=0,05%.

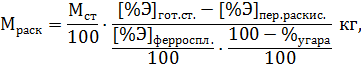

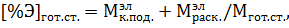

Необходимое количество каждого ферросплава определяется по формуле:

где Мст – выход жидкой стали в конце продувки, кг;

[%Э]гот.ст. - содержание соответствующего элемента в готовой стали, %;

[%Э]пер.раск - содержание соответствующего элемента перед раскислением, %;

[%Э]ферроспл. - содержание соответствующего элемента в ферросплаве, %.

Общий расход раскислителей (при расходе алюминий 0,138) составит:

0,21 + 0,228 = 0,438 кг.

Количество элементов, внесенных раскислителями в металл, приведено в таблице 15.

Таблица 15 - Количество элементов, внесенных в металл

| Элемент | Вносится марганцем металлическим, кг | Вносится алюминием, кг | Всего, кг |

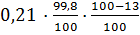

| Mn |  = 0,183 = 0,183 | - | 0,183 |

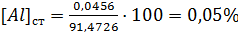

| Al | - | 0,228 · 0,2 = 0,0456 | 0,0456 |

| Итого: | 0,0183 | 0,0456 | 0,2286 |

Тогда выход жидкой стали после раскисления составит:

Мст = 91,244 + 0,2286 = 91,4726 кг.

Угар раскислителей будет равен:

0,438 - 0,2286 = 0,2094 кг.

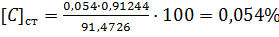

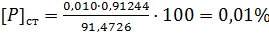

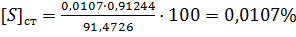

Проверка химического состава готовой стали

Содержание элементов в готовой стали определено по формуле:

где [%Э]гот.ст. - содержание данного элемента в готовой стали после раскисления в ковше, кг;

- содержание элемента в металле в конце продувки, кг;

- содержание элемента в металле в конце продувки, кг;

- количество элемента, внесенного раскислителями, кг;

- количество элемента, внесенного раскислителями, кг;

Мст - выход жидкой стали после раскисления, кг.

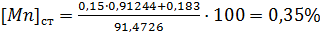

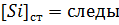

По указанной формуле определен состав готовой стали:

Таким образом, проверка показала соответствие полученного состава готовой стали пределам.

Окончательный материальный баланс плавки приведен в таблице 16.

Таблица 16 - Материальный баланс плавки

| Поступило | Вес,кг | Получено | Вес,кг |

| Жидкий чугун | Жидкий металл | 91,4726 | |

| Стальной скрап | Шлак | 12,9 | |

| Известь | 6,534 | Газы | 10,596 |

| ФОМИ | 1,4 | Пыль в виде Fe2O3 | 0,857 |

| Технический кислород | 7,894 | Пыль за счет выдуваемой извести | 0,324 |

| Размыв футеровки | 0,1 | Корольки в шлаке | 0,3 |

| Миксерный шлак | 0,5 | Выбросы и выдувка | |

| Уголь на прогрев | 0,6 | Газы прогрева | 1,07 |

| Электродный бой | 0,3 | Угар раскислителей | 0,2094 |

| Кислород на прогрев | 1,07 | ||

| Раскислителей внесли | 0,438 | ||

| Итого: | 118,836 | Итого: | 118,729 |

Выход годной стали определяется вычитанием из выхода жидкой стали, потерь металла в ковше и в процессе разливки:

91,4726 - 1,5 = 89,9726 кг.

Отсюда расход металлошихты (включая раскислители) на 1 тлнну годной стали составит:

(100 + 0,438) / 89,9726 = 1,116 т или 1116 кг.

Расход технического кислорода на 1 т годной стали:

5,461 / 89,9726 · 100 · 10 = 60,70 м3 / т.

РАСЧЕТ ТЕПЛОВОГО БАЛАНСА

Расчет ведем на 100 кг металлической завалки, основываясь на данных расчета материального баланса плавки, которые приведены в таблице 17.

Таблица 17 - Статьи материального баланса плавки, необходимые для расчета теплового баланса.