Особенности работы Ме в зоне трения и микронарушений и меры по повышению износостойкости

- Механическое изнашивание

Механическое изнашивание – преобладает деформация микронеровностей, вошедших в зацепление.

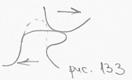

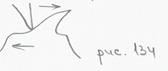

(1) h – мало, R – велик, площадь – const, σ, τ – малы, микронеровности разойдутся чуть-чуть отпружинивая, деформация упругая, износа нет;

(2) h – больше, R – меньше, σ, τ – больше

в зоне деформации – пластическая деформация, износ есть;

(3) h – велико, R – мало, σ, τ – max

в зоне контакта идет микрорезание, износ катастрофический, как правило при попадании в зону трения абразивных частиц.

Итог:

1) Ме сопротивляется пластической деформации и это создает силу трения;

2) Противостоять этому может материал высокой твердости, которая может сохраняться при нагреве;

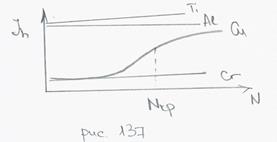

3) Vh, Jh, fтр (деф) ≈ f(h/R)

Уменьшение шероховатости, (2) и (3) – основные меры против изнашивания.

- Молекулярно-механическое изнашивание

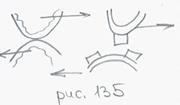

В основе адгезия (схватывание) трущихся поверхностей:

1) с оксидной пленкой

схватывание и вырывание оксидной пленки, износ велик, окислительное изнашивание;

2) без оксидной пленки

схватывание «чистых» (ювенильных) поверхностей, вырываются значительные микрообъемы, меньше прочного материала, образуются заедания, наросты, зазоры. Износ катастрофический – схватывание.

Итог:

1) сопротивление схватыванию Fтр (адгезия) и fтр (адгезия);

2) склонность к схватыванию – индивидуальное качество Ме

3) склонность к схватыванию усиливается:

- при растворяемых друг в друге Ме;

- при нагреве;

- при медленном перемещении контактирующих поверхностей (червячная);

- при работе в вакууме.

Меры:

- Разделить смазкой трущиеся поверхности (жидкой – масла, fтр ~ 0,01-0,005, твердой – MoS2, fтр ~ 0,02-0,15, графит (редко)).

- Правильно выбрать пару (тв + тв – нельзя, тв + мяг + нерастворимые друг в друге).

- Повысить твердость «твердой» детали – закалка ТВЧ, лазер, ХТО (цементация, азотирование, борирование).

- Применить несхватывающиеся материалы – рубины, керамика, пластмассы.

Износостойкие материалы

Вообще износостойких материалов не существует, но существуют материалы, устойчивые в конкретных условиях изнашивания.

- Ме, устойчивые против абразивного изнашивания

Ндет ≥ 0,5-0,7 Набразива;

Твердости:

- песок (SiO2) ~ 10000 МПа;

- корунд (Al2O3) ~ 20000 МПа;

- алмаз ~ 150000 МПа;

- нитрид бора (BN) ~ 60000 МПа;

- SiC ~ 37000 МПа;

- TiC, VC ~ 29000 МПа;

- WC ~ 21000 МПа;

- Mo2C ~ 15000 МПа.

Все супертвердые свойства одновременно суперхрупкие – изменяются только в качестве компонентов в твердых материалах.

Примеры:

1) твердые сплавы (порошковая технология):

частицы карбида (80-95%) + связка (кобальт - порошок)

ТК15 – вставки в кромку режущего инструмента для самых сложных работ;

2) быстрорежущие стали (традиционные технологии):

[Р18 (18% W), Р9 (9% W), Р6М5 (6% W, 5% Mo)] + [0,9% С, 4% Cr, 1,5% V] – самая сложная термическая обработка 1260°С закалка + 3 отпуска при 560°С, самая большая твердость HRC 64-67

Изготавливают режущие инструменты для тяжелых видов работ;

3) против абразивов рекомендуют материалы, у которых твердость при нагреве сохраняется благодаря большому количеству карбидных частиц.

- Материалы, устойчивые против ударно-абразивного изнашивания

Стали Гадфильда – 110Г13Л – сталь аустенитного класса, НВ ~ 2000 МПа.

При ударных нагрузках поверхность наклепывается, до 5000-6000 МПа, середина остается вязкой, чем дальше работает, тем лучше стоит против ударно-абразивных нагузок.

Применение:

- гусеницы тракторов и танков;

- ковши экскаваторов;

- железнодорожные стрелки;

- отбойные молотки.

Применяются только отливки.

- Материалы, устойчивые против усталостного изнашивания (зубчатые колеса и подшипники)

- конструкционная прочность;

- анализ ситуации;

- материалы с марками.

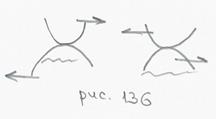

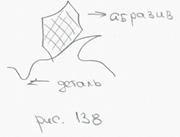

Сминается микронеровность:

При многократном нагружении образуется «язык» - возникают трещины. При перекатывании точки контакта под «языком» зажимается смазка и рывком продвигает трещину вглубь, выкрашиваются значительные микрообъемы и питтинг.

Против усталостного изнашивания устойчивы материалы с высокой контактной выносливостью, у которых предотвращено смятие микронеровностей в поверхностных слоях, благодаря высокой твердости поверхности.

Стали для подшипников качения имеют следующие свойства:

- усталостное изнашивание;

- min разогрева;

- min ударной нагрузки;

- min цену.

ШХ4 (0,4% Cr), ШХ15 (1,5% Cr).

ТО – неполная закалка 820-840°С, масло + низкий отпуск 160°С ( HRC ~ 60-64), Мотп.

Стали для зубчатых колес – усталостное изнашивание, min разогрев, ударный нагрев.

ХТО:

– высокое контактное давление - цементация 1-1,4 мм + упрочняющая ТО (закалка + низкий отпуск) - 20ХН3А;

- среднее контактное давление + высокоскоростные передачи – азотирование 0,3-0,5 мм – 38Х2МЮА.