Разложение аммиачно-цинкового раствора

Федеральное агенство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Вятский государственный университет

Биологический факультет

Кафедра биотехнологии

Ф.И.Ахмаров, Т.И.Коржавина, К.О.Камалов

Химические процессы

Лабораторный практикум

Курс «Общая химическая технология»

Специальности:240901,250300,250500,250600,320700 дневного и заочного отделений

Киров 2006

УДК 66.0 (07)

Печатается по решению редакционно-издательского совета Вятского государственного университета

Рецензент: кандидат химических наук, доцент каф ПЭБ Н.Н.Загоскин

Ахмаров Ф.И. Химические процессы/ Ф.И.Ахмаров, Т.И.Коржавина, К.О.Камалов.-Киров :Изд-во ВятГУ, 2006-56с

Редактор Е.Г.Козвонина

Подписано в печать Усл. печ. л

Бумага офсетная Печать матричная.

Заказ № Тираж 60 Бесплатно.

Текст напечатан с оригинал-макета, предоставленного авторами

610000, г. Киров, ул. Московская, 36.

Оформление обложки, изготовление – ПРИП ВятГУ

Ф.И.Ахмаров, Т.И.Коржавина, К.О.Камалов, 2006

ã Вятский государственный университет, 2006

ВВЕДЕНИЕ

Химико-технологический процесс представляет собой совокупность операций, позволяющих получить целевой продукт из исходного сырья. Некоторые из этих операций необходимы для подготовки исходных реагентов к проведению химической реакции, другие представляют этапы химического взаимодействия, третьи являются заключительными операциями, связанными с выделением целевого продукта из реакционной среды и извлечением всех ценных компонентов из промышленных выбросов. Все этапы сопровождаются гидромеханическими, тепловыми и массообменными процессами.

С точки зрения системного подхода химико-технологический процесс – это сложная система, состоящая из единичных процессов (элементов) и взаимодействующая с окружающей средой. Элементами химико-технологической системы являются процессы химические, гидромеханические, тепло- и массообмена и т.д. В курсе общей химической технологии изучаются химические процессы.

Химический процесс – взаимодействие химического превращения и физического процесса переноса энергии и вещества на молекулярном уровне – это основной элементарный процесс в химическом реакторе.

Химическим реактором называется аппарат, в котором осуществляются химические процессы. Химический реактор – это основной аппарат любого химического производства, от его устройства и показателей работы в значительной степени зависит экономическая эффективность этого технологического процесса.

Все аппараты, расположенные до реактора, предназначаются для подготовки сырья к химической переработке, а всё то, что находится после реактора, необходимо для разделения и очистки получающихся в реакторе продуктов.

В методических указаниях приводятся лабораторные работы, направленные на изучение типовых химико-технологических процессов: гомогенных и гетерогенных, высокотемпературных, каталитических, методов подготовки сырья, очистки сточных вод. По данным разделам в методических указаниях приводятся краткие теоретические сведения о процессах, описание лабораторной работы, а также вопросы к коллоквиумам по разделам «химико-технологические системы» и «сырьевые источники химической промышленности».

Прежде чем приступить к выполнению лабораторной работы, необходимо ознакомиться с методикой эксперимента, выяснить цель работы, знать схему установки, порядок выполнения работы и после краткого ответа преподавателю получить допуск к работе.

После выполнения работы оформить отчет, включающий название работы, цель работы, схему лабораторной установки, расчетные формулы, таблицы с экспериментальными и расчетными данными и выводы.

ГОМОГЕНЫЕ И ГЕТЕРОГЕННЫЕ ПРОЦЕССЫ

Разложение аммиачно-цинкового раствора

При классификации химико-технологических процессов по фазовому состоянию все процессы делятся на гомогенные и гетерогенные. В гомогенных системах все взаимодействующие вещества находятся в одной фазе – в жидкой или газообразной. Гетерогенные системы включают в себя не менее двух фаз, а в производственных процессах участвуют три или четыре фазы, например, Г-Ж-Т, Г-Ж-Т-Т и т.д.

Скорость технологических процессов есть величина результирующая скоростей прямой, обратной и побочных реакций, а также конвекции и диффузии исходных веществ в зону реакции и продуктов из этой зоны. Если скорость реакции меньше скорости диффузионных процессов подвода исходных реагентов и отвода продуктов, то процесс протекает в кинетической области и для его ускорения следует повышать температуру, концентрацию реагирующих веществ и применять катализаторы. В кинетической области протекает большинство гомогенных процессов. Многие гетерогенные протекают в диффузионной области. Эти процессы ускоряются, прежде всего перемешиванием реагирующих веществ.

Скорость процесса рассчитывается на основе выхода продукта за определённый промежуток времени или через константу скорости процесса.

Выходом продукта называется отношение количества фактически полученного продукта  к максимальному количеству продукта

к максимальному количеству продукта  , которое могло бы получиться из исходных веществ:

, которое могло бы получиться из исходных веществ:

x =  /

/

Максимальное количество продукта рассчитывают на основании стехиометрических соотношений.

Выход продукта может зависеть от многих параметров и выражается сложной функцией, поэтому в лабораторных работах зависимость выхода продукта от какого-либо параметра следует определять при постоянстве всех остальных параметров технологического режима.

В настоящей работе изучается химико-технологический процесс получения оксида цинка из аммиачно-цинкового раствора, основными стадиями которого являются сложные гетерогенные некаталитические процессы, протекающие в системах Г-Ж-Т, Г-Ж..

Данный процесс является частью гидрометаллургической технологии переработки промышленных цинксодержащих отходов, работающей по замкнутому циклу, основными стадиями которой являются:

· аммиачное выщелачивание цинксодержащих отходов;

· очистка раствора аммиаката цинка от сопутствующих примесей;

· разложение аммиаката цинка острым паром;

· сушка осадка гидроксида цинка и его прокалка.

Получение оксида цинка разложением аммиачно-цинкового раствора может быть описано суммарными уравнениями реакций:

[Zn(NH3)4](OH)2 → Zn(OH)2 + 4NH3

Zn(OH)2 → ZnO + H2O

Аммиак, образовавшийся в процессе разложения, абсорбируется водой и направляется в начало процесса на выщелачивание цинксодержащего материала.

Целью работы является исследование процесса получения оксида цинка разложением аммиаката цинка и изучение влияния различных факторов на выход конечного продукта.

Описание установки

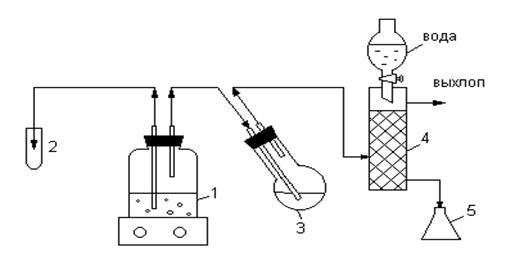

Работа выполняется на установке, приведённой на рис.1.

Рис.1. Схема установки для разложения аммиаката цинка

1 – парогенератор, 2 – предохранительная емкость, 3 – реактор, 4 – абсорбционная колонка для улавливания аммиака, 5 – сборник конденсата.

Острый пар из парообразователя 1 подается в реактор 3, заполненный раствором аммиаката цинка. Аммиак совместно с водяным паром абсорбируется водой в полой колонке 4. Конденсат собирают в сборнике 5 и подают на орошение последующих порций аммиака.

Порядок выполнения работы

1. Включить электрообогрев парогенератора. Для этого вилку электроплитки воткнуть в розетку 220 В.

2. Залить в реактор 3 100 мл раствора аммиаката цинка.

3. Трубку подачи острого пара присоединить к барботеру, опущенному в раствор аммиаката, а трубку для выхода аммиака из реактора присоединить к штуцеру абсорбера.

4. Острый пар подавать в реактор в течение 60 мин, до образования суспензии с большим количеством осадка.

5. В начале отгонки аммиака открыть кран и подавать воду в абсорбер со скоростью 2-3 капли в секунду. Аммиачная вода собирается в сборнике 5 и используется для улавливания последующих порций аммиака.

6. Параллельно с отгонкой аммиака определить концентрацию цинка в исходном растворе.

7. По истечении времени отгонки, реактор 3 отсоединить от системы. Налить в него 100 мл дистиллированной воды и суспензию отфильтровать на воронке Бюхнера. Осадок на фильтре промыть 0,3-0,4 л дистиллированной воды.

8. Промывные воды и фильтрат объединить, измерить их общий объем и определить концентрацию цинка методом титрования.

9. Осадок из воронки Бюхнера переместить в выпаривательную фарфоровую чашку и высушить.

10. Из высушенного осадка взять навеску 0,05-0,1 г на определение содержания цинка, перенести оставшийся осадок в предварительно взвешенный тигель для прокаливания, определить массу осадка и далее его прокалить в муфельной печи при температуре 600-700˚С в течение часа.

11. После прокалки тигель с осадком достать из печи и охладить до комнатной температуры, снова взвесить. Таким образом определить убыль веса при прокалке. Определить содержание цинка в прокаленном осадке.