Двигатель внутреннего сгорания

Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

Преобразование химической энергии в тепловую и тепловой в энергию движения поршня (механическую) происходит практически одновременно, непосредственно в цилиндре двигателя. В результате сгорания рабочей смеси в цилиндрах двигателя образуются газообразные продукты с высоким давлением и температурой. Под влиянием давления поршень совершает поступательное движение, которое с помощью шатуна и кривошипа преобразуется во вращение коленчатого вала. Четырехтактными называют двигатели, у которых один рабочий цикл совершается за четыре хода (такта) поршня, соответствующих двум оборотам коленчатого вала.

На такте впуск впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя.

Такт рабочий ход сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

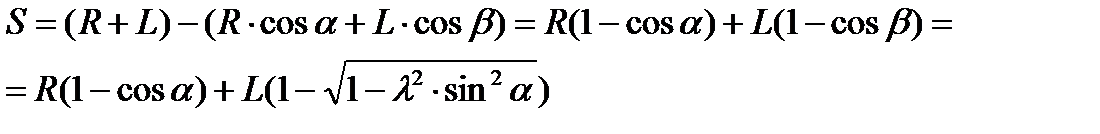

В дизельном, в отличие от карбюраторного двигателя, при движении поршня от верхней мертвой точки к нижней мертвой точке засасывается через впускной клапан атмосферный воздух, на такте сжатия повышается давление и температура, при впрыске через форсунку топливо самовоспламеняется и сгорает, газы расширяясь давят на поршень, совершая рабочий ход, при движении поршня из нижней мертвой точки к верхней мертвой точке через открытый выпускной клапан отработанные газы выталкиваются в атмосферу. При дальнейшем движении поршня вниз начинается новый рабочий цикл, такты которого повторяются в перечисленной ранее последовательности. Рабочий цикл четырехтактного двигателя изображается диаграммами в виде замкнутой и развернутой.

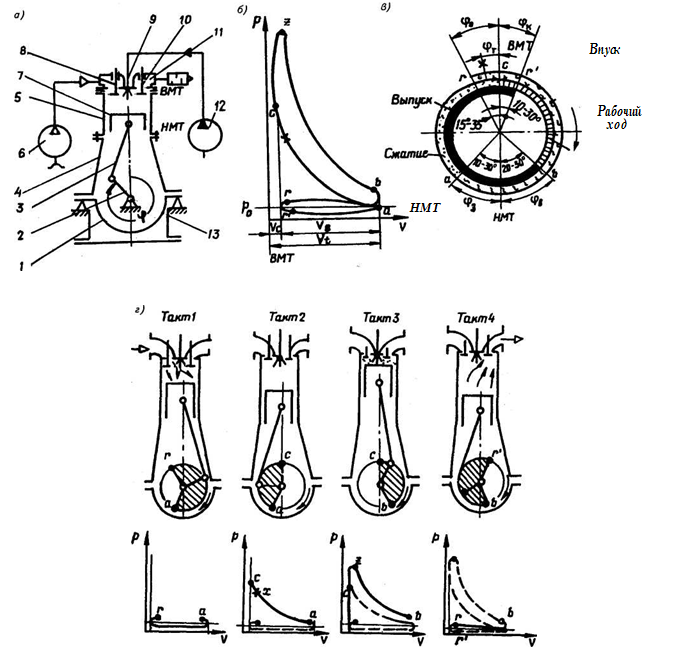

Рисунок 2 – Рабочий цикл четырехтактного двигателя внутреннего сгорания

а – принципиальная схема двигателя: 1 – нижний картер (поддон); 2 – коленчатый вал; 3 – шатун; 4 – верхний картер; 5 – блок цилиндров; 6 – нагнетатель (наддувочный агрегат); 7 – поршень; 8 – впускной клапан; 9 – форсунка; 10 – выпускной клапан; 11 – головка блока цилиндров; 12 – топливный насос-высокого давления; 13 – подмоторная рама; б – индикаторная диаграмма Р–V; в – диаграмма фаз газораспределения:  – угол опережения открытия впускного клапана;

– угол опережения открытия впускного клапана;  – угол запаздывания закрытия впускного клапана;

– угол запаздывания закрытия впускного клапана;  – угол опережения открытия выпускного клапана;

– угол опережения открытия выпускного клапана;  – угол запаздывания закрытия выпускного клапана;

– угол запаздывания закрытия выпускного клапана;  – угол опережения впрыска топлива;

– угол опережения впрыска топлива;  – угол перекрытия клапанов; г – схема работы четырехтактного дизеля

– угол перекрытия клапанов; г – схема работы четырехтактного дизеля

КИНЕМАТИЧЕСКИЙ АНАЛИЗ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

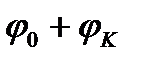

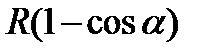

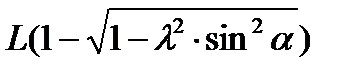

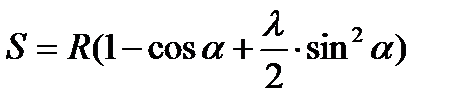

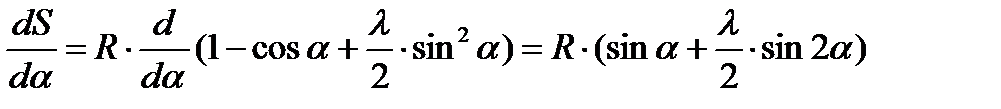

1. Выражение для определения перемещения «S» поршня в зависимости от угла поворота кривошипа «a» запишется в виде

Величина  – определяет путь, который прошел бы поршень, если шатун был бы бесконечно длинным, а величина

– определяет путь, который прошел бы поршень, если шатун был бы бесконечно длинным, а величина  – есть поправка на влияние конечной длины шатуна.

– есть поправка на влияние конечной длины шатуна.

Используя формулу Бинома Ньютона, выражение для вычисления «S» упрощается

Расчеты вносим в таблицу 2 и строим график зависимости S = f (a)

Пример расчета S

S(30) = 40 ∙ (1 − 0,87 + 0,03125) = 6.45 мм;

Рисунок 3 − График зависимости S = f (a)

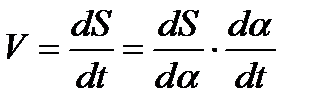

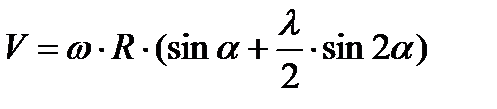

1. Скорость поршня изменяется во время «t», т.е.

;

;

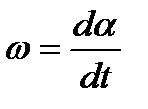

где ,  − угловая частота вращения.

− угловая частота вращения.

;

;

;

;

| , |

| = |

| × |

| = |

| w |

Пример расчета V

v(30) = 157 ∙ 40(0,5 + 0,10875) = 3822.95 мм/с;

Рисунок 4 − График зависимости

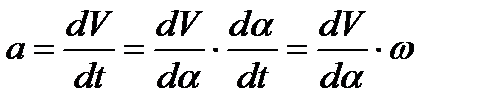

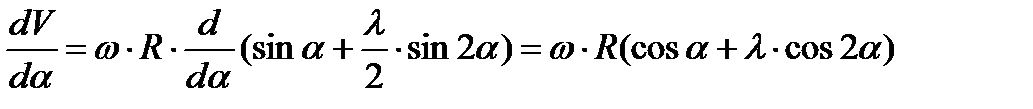

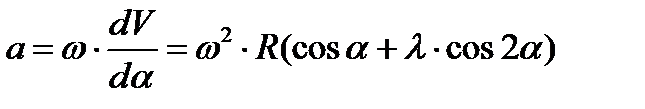

Ускорение поршня изменяется во времени t , т.е.

;

;

;

;  ;

;

ω ∙ R = 985960

a(30) = 985960 ∙ (0.87+0,125) = 981030 мм/с2;

Расчеты вносим в таблицы 2 и строим график зависимости а = f (a)

Рисунок 5 − График зависимости а = f (a)

Таблица 2 – Результаты расчетов.

| a, град. ПКВ | Sina | Sin2a | (l/2) Sin2a | Sin2a | (l/2) Sin2a | Cosa | Cos2a | l ∙Cos2a | S, мм | n мм/с | а мм/с2 |

| 0.25 | |||||||||||

| 0,5 | 0,25 | 0.03125 | 0,87 | 0.10875 | 0,87 | 0,5 | 0.125 | 6.45 | 3822.95 | ||

| 0,87 | 0,77 | 0.09625 | 0,87 | 0.10875 | 0,5 | -0,5 | -0.125 | 23.8 | 6146.55 | ||

| 0.125 | -1 | -0.25 | -246490 | ||||||||

| 0,87 | 0,77 | 0.09625 | -0,87 | -0.10875 | -0,5 | -0,5 | -0.125 | 63.8 | |||

| 0,5 | 0,25 | 0.03125 | -0,87 | -0.10875 | -0,87 | 0,5 | 0.125 | 76.5 | -734540 | ||

| -1 | 0.25 | -739470 | |||||||||

| -0,5 | 0,25 | 0.03125 | 0,87 | 0.10875 | -0,87 | 0,5 | 0.125 | 76.5 | -2457.05 | -734540 | |

| -0,87 | 0,77 | 0.09625 | 0,87 | 0.10875 | -0,5 | -0,5 | -0.125 | 63.8 | -4780.65 | -616225 | |

| -1 | 0.125 | -1 | -0.25 | -6280 | -246490 | ||||||

| -0,87 | 0,77 | 0.09625 | -0,87 | -0.10875 | 0,5 | -0,5 | -0.125 | 23.8 | -6146.55 | ||

| -0,5 | 0,25 | 0.03125 | -0,87 | -0.10875 | 0,87 | 0,5 | 0.125 | 6.45 | -3822.95 | ||

| 0.25 |

Таблица 3 – результаты расчетов

| Градусы | Рд (мн) | Рш (мн) | РН (мн) | РР (мн) | РТ (мн) |

| -78.4 | -78.4 | -8.1 | -78.4 | ||

| -61.6 | -62 | -0.7 | -49.6 | -37.5 | |

| -28 | -2.85 | 4.4 | -0.9 | -27.4 | |

| 16.8 | 17.3 | 11.9 | -4.4 | 16.8 | |

| 50.4 | 8.9 | 35.1 | 37.8 | ||

| 61.6 | -57.6 | 24.1 | |||

| 8.4 | 8.4 | -10.2 | -8.4 | ||

| 78.4 | -79 | -14.8 | 7.3 | -30.5 | |

| 67.2 | -69 | -11.8 | 47.6 | -50.4 | |

| 44.8 | -46 | 11.9 | -44.8 | ||

| -0.8 | |||||

| 5.6 | -6 | -0.1 | -3.4 | ||

| 61.6 | -61.6 | -43 | -1.8 | ||

| 330.4 | -333 | -48.1 | -49.2 | -201.5 | |

| 218.4 | -222 | -46.6 | -333 | -214.1 | |

| 179.2 | -185 | -3.1 | -178.4 | -179.2 | |

| 16.8 | -17 | -22.5 | -57.3 | -12.6 | |

| 173.6 | -175 | -4.4 | -67.7 | ||

| 179.2 | 179.2 | 120.7 | |||

| 162.4 | 22.1 | -179.2 | 63.3 | ||

| 100.8 | 1.4 | -152.5 | 75.6 | ||

| 5.6 | -1.4 | 7.07 | 5.6 | ||

| -5.6 | -6 | -9.4 | -1.56 | -5.4 | |

| -72.8 | -74 | 9.4 | -1.8 | -44.4 | |

| -61.6 | 61.6 | -59.2 |

ДИНАМИЧЕСКИЙ АНАЛИЗ КРИВОШИПНО-ШАТУННОГО МЕХАНИХМА

К основным силам, действующим в кривошипно-шатунном механизме, относят: силы давления газов на поршень, силы инерции масс движущихся частей и полезное сопротивление на колесах заднего моста автомобиля. Силами трения в кривошипно-шатунном механизме пренебрегаем из-за их небольшой величины.

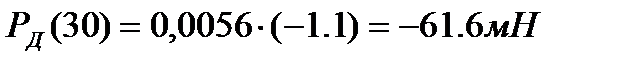

Силы инерции зависят от масс движущихся деталей и числа оборотов двигателя. График зависимости сил инерции от угла поворота кривошипа коленчатого вала представлен на развернутой индикаторной диаграмме (рис. 6).

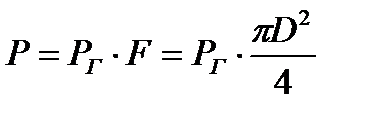

Мгновенная сила от давления газов, действующая на поршень:

мН ,

мН ,

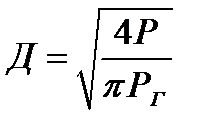

где Д – диаметр цилиндра, м;

F – площадь поршня, м2;

Рг – давление газов, МПа;

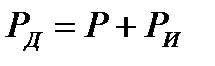

Движущее усилие  равно сумме силы от давления газов на поршень Р и сил инерции движущихся частей Ри.

равно сумме силы от давления газов на поршень Р и сил инерции движущихся частей Ри.

;

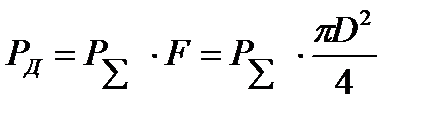

;

;

;

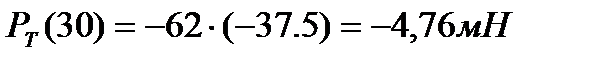

Пример вычисления Рд

;

;

Рисунок 6 − Развернутая индикаторная диаграмма

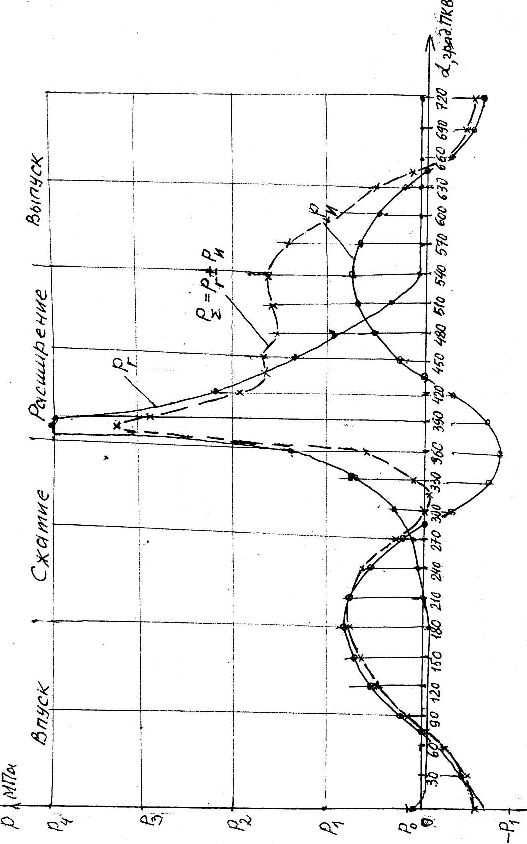

Рисунок 7 − Схема действия сил давления газов в кривошипно-шатунном механизме ДВС

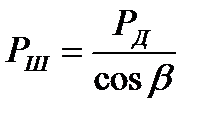

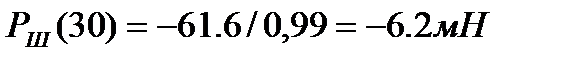

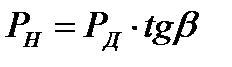

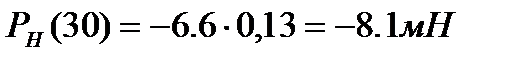

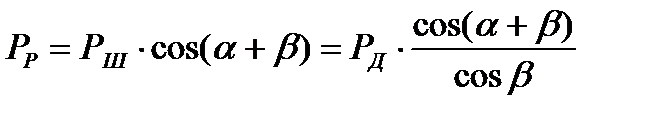

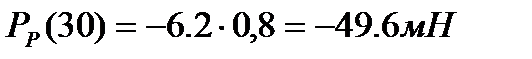

Сила давления газов на поршень Р (см. рис. 7) разлагается на силу, направленную по оси шатуна Рш, и силу, перпендикулярную оси цилиндра Рн.

;

;

;

;

;

;

;

;

Сила Рш стремится сжать или растянуть шатун, а сила Рн прижимает поршень к стенке цилиндра и направлена в сторону, противоположную вращению двигателя.

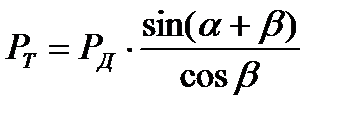

Сила Рш может быть перенесена по линии её действия в центр шейки кривошипа и разложена на тангенциальную силу Рт касательную к окружности, и радиальную силу Рр, действующую по радиусу кривошипа

;

;

;

;

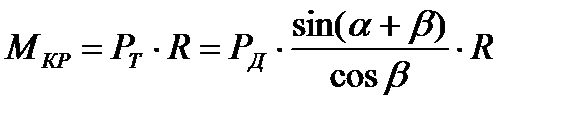

Силы Рт и Р’т образуют на коленчатом валу пару сил с плечом R, момент которой приводит во вращение коленчатый вал и называется крутящим моментом двигателя.

;

;

где,  ;

;

;

;

R – радиус кривошипа в м.

На подшипники коленчатого вала действует сила Рш, которая может быть разложена на силу P = P и Рн = Рн.

Значение расчетных величин Рд, Рш, Рн, Рр, Рт и Мдв заносим в табл. 2 и строим зависимости от a.

8. СИЛОВОЙ РАСЧЕТ ТРАНСМИССИИ АВТОМОБИЛЯ

Трансмиссия автомобиля (рис. 1) включает в себя фрикционную муфту сцепления − 3, коробку перемены передач − 4, главную передачу заднего моста − 5, дифференциал − 6 и полуоси − 7.

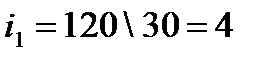

Коробка перемены передач состоит из двух пар шестерен: первая пара с числом зубьев Z1 и Z2, вторая пара с числом зубьев Z3 и Z4. Шестерня Z2 – подвижная по промежуточному валу и может выходить из зацепления с Z1. Прямая передача может включаться с помощью кулачковой муфты при разъединении шестерен Z1 и Z2. Передаточное отношение коробки перемены передач вычисляется по выражению:

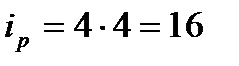

ip = i1 ∙ i2;

Передаточное отношение первой зубчатой пары:

i1 = Z2 / Z1;  ;

;

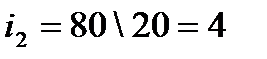

а второй:

i2 = Z4 / Z3;  ;

;

т.е. ip = (Z2 / Z1) ∙ (Z4 / Z3);

;

;

Передаточное отношение конических шестерен главной передачи:

iк = Z6 / Z5;  ;

;

Общее передаточное отношение:

iобщ = iр ∙ iк = 16 ∙ 2 = 32;

Частота вращения выходного вала коробки передач:

Пвых = Пg / ip;

;

;

а ведомого вала:

Пведом = Пвых / iк;

.

.

9. ПРОЧНОСТНОЙ РАСЧЕТ УЗЛОВ И ДЕТАЛЕЙ ДВИГАТЕЛЯ

9.1 Поршень

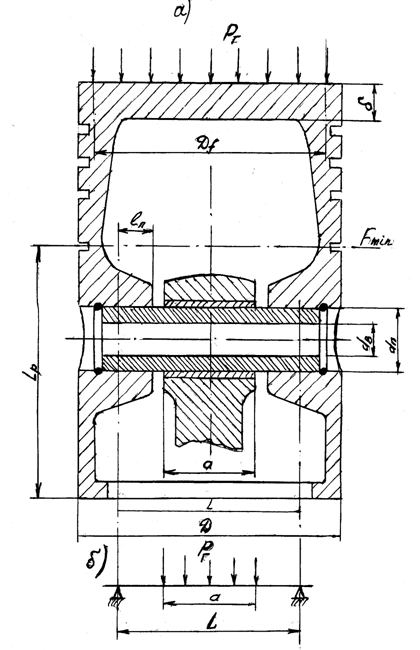

Поршень рассчитывается на сжатие от силы давления газов Рг по наименьшему сечению, расположенному выше поршневого пальца, на удельное давление тронка, на прочность днища, а поверхность опорных гнезд пальца (бобышек) проверяется на наибольшее удельное давление (рис. 12).

Рисунок 12 − Расчетная схема поршня и поршневого пальца

Напряжение сжатия определяется из выражения:

sсж = Р / Fmin = 60790 / 1634,16 = 31,2 = £ [sсж] Н/см2;

где Fmin – наименьшее сечение поршня над пальцем (в большинстве конструкций проходит по канавке последнего кольца), см2 т.к.

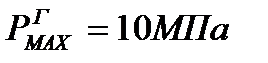

Р = Ргmax ∙ (π ∙ Д2 / 4) = 10 ∙ (π ∙ 882 / 4) = 60790 Н;

,

,

то диаметр поршня:

= 88 мм,

= 88 мм,

P = 0,061мПа,

где, Рг – давление газов в цилиндре.

Допустимое напряжение для поршней из алюминиевых сплавов:

[sсж] = 50,0 … 70,0 Н/мм2, [sсж] = 65 Н/мм2 ;

и для стальных:

[sсж] = 100 Н/мм2.

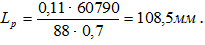

Расчет тронка поршня на удельное давление и определение длины направляющей части производится по формуле:

Lp = Pн. max / Д∙к,

где, Pн. max = (0,07…0,11) Pг,

[к] = 2…7 кг/см2 = 6 кг/см2,

Днище поршня рассчитывается на изгиб. При плоском днище условие прочности (максимально-допустимое напряжение изгиба) имеет вид

sи = Д ∙ Pг. max / 4d2 £ [sи],

где d – толщина днища поршня, мм.

Допустимое напряжение на изгиб днищ для алюминиевого поршня

[sи] = 70 н/мм2, а для стальных – [sи] = 100 н/мм2.

При проектировании пользуются эмпирическими зависимостями, установленными практикой.

Толщина днища алюминиевых поршней d = (0,1 … 0,12) Д

и стальных (0,06 … 0,1) Д.

Толщина стенки поршня за кольцами принимается равной (0,05 … 0,07) Д.

Общая длина поршня L = (1,2 … 1,8) S,

где S – ход поршня:

S = 2R = 2 ∙ 55 = 110 мм.

Расстояние от нижней кромки поршня до оси пальца:

С = (0,7 … 1,2) Д.

Поверхность опорных гнезд пальца (бобышек) проверяется на наибольшее удельное давление.

Рmax = Pг. max /(dп ∙ lп,)н/мм2,

где dп – наружный диаметр поршневого пальца, мм, dп / Д = 0,4.

dп = 3,52 см.

lп – длина гнезд пальца, мм, lп = 2 dп = 7,04 см.

Рmax = 10\3,52∙7,04 = 40,3 Н/мм2.

Допускаемые удельные давления составляют :

[р] = 20 … 40, н/мм2.

9.2 Поршневой палец.

Поршневой палец проверяется по наибольшему давлению сгорания на изгиб и на срез.

Рг. max = Р4 = 10 МПа

Палец рассматривается как балка с равномерно распределенной нагрузкой и концами, лежащими на опорах.

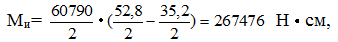

Изгибающий момент относительно опасного сечения I –I:

Ми = Pг.max/2 (L/2 − а/4), н ∙ см, L = Д – dп = 8,8 − 3,52 = 5,28 см,

где L – расстояние между опорами, см, а – длина подшипников верхней опоры шатуна, см, а = dп

а = 3,52 см.

Напряжение изгиба

sи = Ми / Wи , н/см2 ; £ [sи],

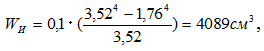

где Wи – момент сопротивления изгибу

Wи = 0,1 ∙ ((d4п – d4в) / d п), см3 = 4 см3,

sи = 267476/4089 = 654 Н/см2,

где dв – внутренний диаметр поршневого пальца, см;

dв = 0,5∙ dп = 1.76 см,

[sи] = 1200 н/см2 для углеродистой стали.

Срезывающие напряжения пальца:

sср = Pг. max / 2F = 60790/2∙729 = 417кг/ см2 < [sср].

F – поперечное сечение пальца, см2:

F = (π/4) ∙ (d2п – d2в) = 3,14/4∙(3,52∙3,52-1,76∙1,76) = 729,

[sср] = 500 … 600 н/см2.

10. ВЫВОД

В ходе выполнения работы были произведены расчеты зависимостей пути, скорости и ускорения движения поршня от угла поворота коленчатого вала, рассчитаны и построены графики зависимостей усилий Pш, Pн, Pр, Pт и крутящего момента Мкр на валу двигателя от угла поворота коленчатого вала, произведен силовой расчет трансмиссии автомобиля и сделан прочностной расчет узлов и деталей двигателя. Так прочностной расчет узлов и деталей двигателя показал, что все показатели находятся в рамках допустимых значений, то есть использование двигателя в нормальных условиях будет достаточно долговечным