Аппаратура для отбелки и облагораживания целлюлозы

Отбельные башни.В настоящее время в схемах многоступенчатой комбинированной отбелки используют непрерывно действующие вертикальные отбельные башни различных типов.

По направлению движения массы в башне различают башни с движением массы снизу вверх и сверху вниз.

По концентрации массы различают башни работающие при низкой (3…5 %), средней (10…12 %) и высокой (14…20 %) концентрации массы.

Башни имеют конструктивные отличия. Башни, работающие при низкой концентрации массы, на каждую 1 т проходящей через башню целлюлозы требуют большего удельного объёма, чем башни, в которых масса обрабатывается при более высокой концентрации. Общий же объем башен зависит от производительности установки и колеблется в пределах: примерно от 80 до 2500 м3.

Отбельные башни всегда выполняются в виде вертикальных цилиндров; стандартное отношение высоты башни к ее диаметру составляетH\D = 3,5. Диаметр башни является основным размером, по которому подбирают башню.

Башни изготовляются стальные или железобетонные, как правило, с плоским нижним дном, опирающимся непосредственно на фундамент. Некоторые конструкции башен опираются на специальные колонны или стойки, расположенные по окружности под нижним, днищем. Башни, работающие под давлением выше атмосферного, например башни для горячего облагораживания, выполняются только металлические. В качестве металла для изготовления башен используют нержавеющую сталь различных марок или титан. Углеродистая сталь может применяться только в случае, если стенки башни изнутри защищаются от коррозии путем гуммировки или покрытия стеклотканью на полиэфирной смоле. Такую защиту обязательно имеют башни для хлорирования и гипохлоритной отбелки. Башни для отбелки диоксидом хлора чаще всего целиком изготовляются из титана. Стенки железобетонных башен изнутри обязательно защищают фарфоровыми или глазурованными керамическими плитками на химически стойкой замазке или же гуммируют.

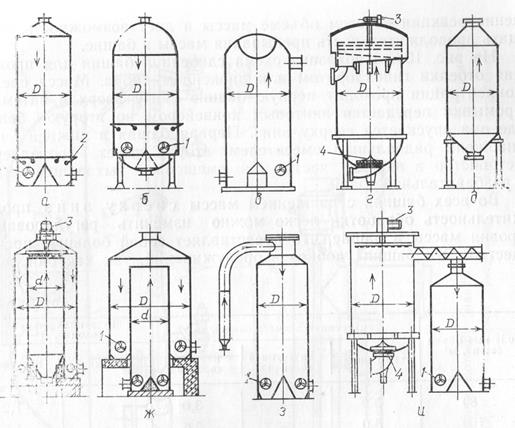

Конструкции отбельных башен очень разнообразны. На рис. 1 изображены конструкции стандартных башен, выпускаемых отечественным машиностроением. По этой номенклатуре различают три основных типа башен: башни без поглотительной колонки (рис. 1, а, б, в, г, д); башни с внутренней поглотительной колонкой (рис. 1 е, ж); башни с наружной поглотительной колонкой (рис. 1, з).

В башнях без поглотительной колонки масса движется или сверху вниз (конструкции а и б), или снизу вверх (конструкции в, г, д). В первом случае размешивающее устройство располагается в нижней части башни и помогает выгрузке массы из башни. Во втором случае внизу обычно имеются пропеллерные мешалки для облегчения ввода массы и смешения ее с химикатами, а в верхней части могут быть устроены гребки для выгрузки массы (конструкция г). Башня типа д не имеет ни перемешивающих, ни выгрузочных приспособлений и работает как поглотительная проходная колонка для массы низкой концентрации. Колонка при башне или внутри ее служит для предварительного смешения массы с реагентом. В башне с внутренней колонкой (конструкции е и ж) масса совершает два хода: внутри колонки движется снизу вверх, переливается через ее край и спускается вниз по зазору между колонкой и стенками башни. Отношение площадей сечения колонки и башни в стандартных башнях принято равным 0,45 для массы низкой концентрации и 0,2 для массы концентрацией более 8 %. Башни с наружной колонкой (тип з) используются для хлорирования (при низкой концентрации массы) или для отбелки диоксидом хлора (при средней концентрации массы).

Типы отбельных башен:

1 – перемешивающее устройство; 2 – разбавительный спрыск; 3 – гребки; 4 – радиальный смеситель

Наличие колонок для предварительного смешения массы с реагентами обеспечивает равномерное прохождение реакции во всем объеме массы и дает возможность сокращать продолжительность пребывания массы в башне.

На рис. 1, и показана схема сдвоенной башни для проведения отбелки гипохлоритом или диоксидом хлора. Масса средней концентрации проходит первую башню снизу вверх и затем без промывки передается винтовым конвейером во вторую башню, где она спускается сверху вниз. Первая башня в нижней части снабжена радиальным смесителем, вторая имеет пропеллерное устройство в нижней части для смешения выходящей массы с разбавительной водой.

Во всех башнях с движением массы сверху вниз продолжительность обработки легко можно изменять регулированием уровня массы в башне, что представляет собой большое преимущество. Эти башни удобнее в обслуживании, так как они позволяют вести визуальное наблюдение за поведением целлюлозы (например, за изменением ее цвета) и легко отбирать пробы. Однако они не обеспечивают эффективного поглощения газообразного реагента (хлора, диоксида хлора), если таковой выделяется из массы. Башни с движением массы снизу вверх не имеют этого недостатка, но менее удобны в обслуживании и конструкция их сложнее.

Отбелка механической массы из щепы

Белизна является одним из важнейших показателей различных видов бумаги для печати, газетной, санитарно-гигиенической, для письма и т.д. Белизна механической массы в композиции с целлюлозой оказывает большое влияние н белизну бумаги, что обусловлено высоким коэффициентом светорассеяния.

Отбелка является процессом химической очистки и модификации целлюлозы. В результате отбелки оптические свойства целлюлозных волокон или изменяются при удалении компонентов, способных поглощать видимый свет, или уменьшается абсорбционная способность этих соединений. Любые остающиеся в целлюлозе после варки видимые загрязнения (частицы сора), которые могут вызвать затрудения при дальнейшей переработки целлюлозы в бумагу и картон, также должны быть удалены при отбелке. Кроме того, отбелка используется для регулирования степени полимеризации и увеличения содержания а-целлюлозы.

При отбелке целлюлозы, предназназначенной для изготовления бумаги, стремятся достичь высокую белизну при сохранении показателей механической прочности. При отбелке целлюлозы для химической переработки, кроме достижения высокой белизны, удаляют гемицеллюлозы для получения полуфабриката с высоким содержанием α-целлюлозы и пониженной вязкостью.

Белизна целлюлозы измеряет ее способность отражать монохроматический свет по сравнению с известным стандартом, в качестве которого используют покрытые сульфатом бария пластины. Для измерения белизны используют прибор лейкометр Цейсе (российский стандарт) или Цейсс-Эльрефо (по стандарту ISO).

Применение механической массы в композиции различных видов бумаг сдерживается недостаточной белизной и низкой стабильностью белизны. Белизна различных видов ДМ колеблется от 51 до 65 %. Причина низкой белизны заключается во-первых в наличии фенольных и энольных гидроксилов бензольных колец лигнина и во-вторых присутствием экстрактивных веществ (полифенолов).

Белизна определяется рядом технологических факторов: качеством и белизной сырья, технологией производства полуфабриката, режимом отбелки и используемых химических реагентов.

Процесс отбелки механической массы отличается от отбелки целлюлозы тем, что цель отбелки заключается во временном обесцвечивании лигнина и других окрашивающих компонентов без их растворения.

Простейшие реакции, которые могут вызвать изменения в окрашивающих веществах – окисление и восстановление.

Промышленное применение имеют три способа отбелки ДМ: восстаннавливающими, окисляющими и комбинированными отбельными реагентами.

К восстанавливающим реагентам относят дитиониты натрия Na2S2O4 и цинка ZnS2O3, бисульфит натрия NaHSO3, боргидрид натрия NaBH4 и диоксид серы SO2. Отбелка в кислой среде.

К окисляющим относят – пероксид водорода H2O2 и натрия Na2O2, гипохлориты кальция Ca(OСl)2 и натрия NaOCl, перуксусная кислота

CH3COOOH. Отбелка в щелочной среде.

Комбинированная отбелка заключается в применении на первой стадии отбелки окисляющих, а на второй – восстанавливающих реагентов.

Особенностью отбелки ДМ является то, что отбелка всеми известными реагентами не обеспечивает стабильности белизны, и со временем некоторые хромофорные группы снова быстро окисляются и наступает пожелтение.

Отбелка пероксидом водорода

Наиболее распространенный химический реагент применяемый для отбелки. Белизну можно повысить на 30% без значительного снижения выхода.

Повышение выхода при использовании H2O2 зависит от ряда факторов процесса отбелки из которых основным является технологическая схема отбелки. Применение двухступенчатой схемы с рециркуляцией отбеливающих реагентов позволяет получать белизну мех. массы из древесины хвойных пород 80…82 %, лиственных 85…87 %.

Пероксид водорода по сравнению с другими отбеливающими реагентами имеет ряд преимуществ: обеспечение максимальной белизны; возможность рециркуляции отработанного раствора с целью использования прореагировавшего H2O2; отбелка при высокой концентрации массы; способность отбеливать частицы коры, содержащейся в массе; возможность отбелки всех видов массы из древесины всех видов пород.

Активным белящим агентом является гидропероксид анион HO2-, образующийся при диссоциации H2O2:

H2O2 → H+ + HO2-

В щелочной среде происходит обменная реакция с образованием пероксида натрия: H2O2 + 2 NaOH → Na2O2 + 2H2O

Образующиеся анионы проявляют окислительные свойства по отношению к окрашенным веществам, содержащимся в механической массе. В процессе отбелки H2O2 происходит деструкция ортохиноной структуры хромофора лигноподобных веществ, а также демитилирование – расщепление боковых цепей и разрыв ароматического кольца.

Условия отбелки пероксидом водорода: расход 2…3 массных % а.с.в.; концентрация массы до 50 %, t = 40…70 0С (80…85 0C) продолжительность отбелки зависит от расхода реагента и температуры.

Отбелка дитионитом натрия

Дитионит натрия применяют, когда белизну полуфабриката надо повысить на 5…10 %, либо на второй ступени отбелки, если на первой ступени используется пероксид водорода. Одним из условий успешной отбелки дитионитом натрия является предотвращение его разложения кислородом воздуха. С этой целью отбелку дитионитом натрия необходимо проводить при быстром перемешивании без доступа воздуха в башне с потоком массы снизу вверх или в закрытых бассейнах. При отбелке дитионитом возможно три типа конкурирующих окислительно - восстановительных реакций:

1. Основная

Nа2S2O4+H2O+масса = 2NaHSO3 + беленая масса

2. Реакция диспропорционирования:

Na2S2O4+H2O = 2NaHSO3+Na2S2O3 (тиосульфат)

3. Окисление воздухом:

а) с избытком воздуха:

Na2S2O4+O2+H2O = NaHSO3+NaHSO4 (бисульфат)

б) с небольшим избытком воздуха

2Na2S2O4+O2+2H2O = 4NaHSO3

Применение дитионита натрия при отбелке может стать источником образования тиосульфата, способствующих коррозии оборудования. Ион тиосульфата может образовываться в процессе разложения дитионита и при его хранении. Можно снизить образование иона путем сокращения продолжительности хранения, снижения температуры (не выше 9 0С), поддерживать высокий рН (pH=10).

Режим отбелки: расход реагента 0,5…1,0 массных % а.с.в.; оптимальная температура 60 0С; продолжительность отбелки определяется расходом реагента и температурой процесса (чем выше расход и температура, тем меньше продолжительность). Оптимальная продолжительность 20…40 минут, рН массы 4,5…6,8, концентрация массы 2…5 %.

Отбелка не только повышает белизну, но и улучшает качество и показатели механической прочности за счет повышения гибкости и пластичности волокон.