Коррозионное разрушение химического оборудования

Под коррозией понимают разрушение поверхности металла

вследствие протекания химических или электрохимических про-

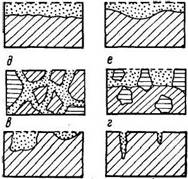

цессов. По характеру распространения коррозия бывает сплош-

ной и локальной (местной) (рис. 10).

а

б

Рис. 10. Виды коррозии:

а – сплошная равномерная; б – сплошная неравномерная; в –

язвенная; г – точечная; д – межкристаллитная; е – структурно-

избирательная

При сплошной коррозии поверхность аппарата изнашивает-

ся равномерно. Это наименее опасный с точки зрения контроля

|

вид коррозии. При местной коррозии разрушение распространя-

ется только на отдельные участки и локализуется на них. Разно-

видностями местной коррозии являются язвенная и точечная.

Местной коррозии подвергаются металлы с инородными включе-

ниями, места сварки или повышенной механической нагрузки,

сплавы крупнозернистой структуры, когда защитная пленка име-

ет неодинаковую прочность и химическую стойкость на различ-

ных участках из-за образования гальванических микро- и макро-

элементов (пар).

Межкристаллитная коррозия – разрушение металлов по гра-

ницам зерен (кристаллов), при этом внешний вид детали не изме-

няется. Этот вид коррозии является более опасным, чем точечная

коррозия. Ей подвержены хромсодержащие стали, медьалюми-

ниевые сплавы и др. Межкристаллитная коррозия может быть

обусловлена рекристаллизацией сплава, образованием в нем но-

вой фазы: новых зерен и кристаллов, образующих между собой

гальванические пары. Склонность сплава к межкристаллитной

коррозии можно предотвратить специальной термической обра-

боткой и введением некоторых легирующих добавок (Ti, Та, V и

др.). Опасность возникновения межкристаллитной коррозии осо-

бенно велика около сварных швов.

Избирательная (селективная) коррозия представляет собой

разрушение одной или одновременно нескольких структурных

составляющих сплавов. Такой коррозии подвержены, главным

образом, серые чугуны и латуни, в которых в первую очередь

происходит растворение электрохимически более активных кри-

сталлов железа и цинка (процесс графитизации чугунов и обес-

цинкование латуней).

По механизму действия различают химическую и электро-

химическую коррозию.

Химическая коррозия – результат взаимодействия металла с

химически активными веществами. Частным случаем хими-

ческой коррозии является газовая (водородная, карбониль-

ная, кислородная, сероводородная и некоторые случаи атмосфер-

ной коррозии).

Особого внимания заслуживает водородная и карбонильная

коррозия, которая имеет место в производствах аммиака и неко-

торых других веществ. Молекулы и особенно атомы водорода

обладают малыми размерами и большой подвижностью, легко

диффундируют в металл, вызывая внутренние напряжения и хи-

мические реакции. Водород реагирует с цементитом стали по ре-

акции

Fe3C + 2Н2 = 3Fe + CH4.

Выделившийся при обезуглероживания стали метан вызывает по-

явление в ней микротрещин по границам зерен.

Оксид углерода (II) способен соединяться с некоторыми ме-

таллами и образовывать легколетучие карбонилы [например,

Fe(CO)8 и Ni(CO)4], которые в свою очередь при определенных

условиях разлагаются на металл и оксид углерода. При атмо-

сферном давлении действие СО на металл обнаруживается толь-

ко с повышением температуры до 500–600 ÉС. При давлении 20–

30 МПа карбонильная коррозия протекает при 150–200 ÉС.

Электрохимическая коррозия заключается в переходе в

электролит ионов металла под действием разности потенциалов,

обусловленной химической и структурной неоднородностью от-

дельных участков поверхности металла и градиента температуры.

Электрохимическая коррозия основного металла (например, же-

леза) возникает при наличии более электроположительных ино-

родных включений (углерод, никель, медь), гетерофазности спла-

ва, наличии защитных пленок на поверхности металла с микро-

порами, неравномерности концентрации электролита и темпера-

туры на различных участках корродирующей поверхности и т. д.

Частным случаем электрохимической коррозии являются

некоторые виды влажной атмосферной и почвенной коррозии,

протекающей под действием блуждающих токов, а также кон-

тактная коррозия (в зоне контакта различных металлов, при со-

прикосновении их с электролитом).

На скорость коррозионных процессов влияют многие фак-

торы: природа металлов и сплавов, состояние и качество обра-

ботки поверхности металла, характер агрессивной среды, темпе-

ратура, давление и др.

Обычно скорость растворения металлов при равномерной

коррозии выражают потерей массы с единицы поверхности в

единицу времени – К, г/(м2∙ч). При конструировании аппаратуры

удобнее оценивать возможную коррозию по глубинному показа-

телю (проницаемости П, мм/год), который связан с массовым по-

казателем зависимостью

П = 8,76К/ρ,

где ρ – плотность металла, г/см3.

Материал, из которого изготавливают химическую аппара-

туру, должен обладать высокой химической стойкостью не толь-

ко для обеспечения необходимой долговечности аппарата, но и

для безопасности условий работы и сохранения чистоты продук-

та. Разрушившийся материал загрязняет продукт, снижает его ка-

чество и может проявить каталитические свойства в побочных

процессах или, наоборот, может быть каталитическим ядом, на-

пример в процессе окисления аммиака.

Коррозионную стойкость металлов и сплавов в соответствии

с ГОСТ 13819-68 определяют по десятибалльной шкале.

Таблица 4

Группа стойкости

Совершенно стойкие

Весьма стойкие

Стойкие

Пониженно стойкие

Малостойкие

Нестойкие

Скорость

коррозии, мм/год

менее 0,001

0,001–0,005

0,005–0,010

0,01–0,05

0,05–0,10

0,1–0,5

0,5–1,0

1,0–5,0

5,0–10,0

более 10,0

Балл

Разрушение неметаллических материалов представляет со-

бой химическое их разрушение, происходящее в результате воз-

действия внешней среды (жидких и газообразных реагентов, на-

грева и охлаждения), метеорологических условий и микробиоло-

гического процесса.

Воздействие водных растворов веществ на неметаллические

| |

| |

| |

| |

| |

| |

| |

материалы неорганического происхождения можно свести к двум

видам процессов: растворению и выщелачиванию. Под растворе-

нием понимают переход всех компонентов материала в жидкую

фазу, а под выщелачиванием – процесс избирательного растворе-

ния отдельных компонентов. Так как многие неорганические не-

металлические конструкционные материалы (неорганические по-

лимеры) представляют собой в основном силикаты и алюмосили-

каты щелочных и щелочноземельных металлов, то растворяющее

действие на них оказывают щелочные растворы, плавиковая и

кремнийфтористоводородная кислоты. Вода, растворы солей и

кислот (кроме плавиковой) могут выщелачивать из силикатов ок-

сиды щелочных и щелочноземельных металлов.

Нагревание неорганических неметаллических материалов

может вызвать их термическую деструкцию, в результате чего

снижаются механическая и химическая стойкость. Деструкция

вызывается процессами структурной и собирательной рекристал-

лизации, приводящей к нарушению прочности материала, изме-

нению его объема, пористости и т. д.

Органические конструкционные материалы – органические

полимеры (пластмассы) – обладают высокой химической стой-

костью ко многим агрессивным средам, но подвержены термиче-

ской и фотохимической деструкции, биологической коррозии в

результате действия жидких и газообразных агрессивных сред.

В результате воздействия излучений происходит фотохими-

ческая деструкция полимеров. При этом в материале протекают

те же процессы, что и при термической деструкции.

Для уменьшения окисления в полимеры вводят антиокси-

данты, пигменты или создают из пластмасс композиционные ма-

териалы за счет введения в них порошковых и волокнистых ма-

териалов, в основном неорганического происхождения (углерод,

оксиды, карбиды и другие вещества).

Высокой стойкостью в кислотах, щелочах и солях обладают

полимеры, у которых макромолекулы состоят из углеводородных

цепей. При введении в эти цепи заместителей снижается химиче-

ская стойкость полимера, за исключением замены водорода фто-

ром (политетрафторэтилен) или хлором. Наличие в полимерах

двойной связи также снижает их устойчивость к действию окис-

лителей.

Сопротивляемость действию растворителей определяется

полярностью полимера и растворителей. Неполярные полимеры

набухают и растворяются в неполярных растворителях, а поляр-

ные – в полярных растворителях.

Все конструкционные материалы под действием рабочей и

окружающей среды претерпевают постепенное изменение, теря-

ют свою механическую прочность и претерпевают химические

изменения. Однако материалы, отвечающие требованиям корро-

зионной стойкости к определенной среде и пригодные для дан-

ных условий работы, всегда имеются. Конструкционные мате-

риалы выбирают, руководствуясь многими описанными выше ус-

ловиями, но в первую очередь – экономическими.