Особенности изготовления стержней.

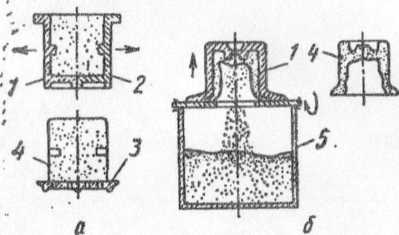

Основным способом изготовления стержней является их формовка в стержневых ящиках, на рис. 214, а показано изготовление в разъемном ящике стержня, подвергаемого сушке. В ящик засыпают и уплотняют стержневую смесь, ее излишек удаляют линейкой. Затем накладывают сушильную плиту (дрейер), ящик поворачивают на 180° и разнимают половины ящика. Стержень на плите направляется на сушку.

Для увеличения прочности в необходимых случаях в тело стержня при его формовке устанавливают металлическую арматуру. Крупные и сложные по форме стержни можно изготавливать из

| Рис. 2И. Изготовление стержней: а -в; разъем ком ящике вручную; б — оболочкового стержня; /, 2 — стержневые ящики; 3 — плита; 4 — стержень; б -поворотный бункер |

Машинная формовка стержней в опоках осуществляется на прессовых, встряхивающих и других машинах; для изготовления крупных стержней целесообразно менять пескометы, а в массовом и крупносерийном производстве мелких и средних стержней — пескодувные и пескострельные машины.

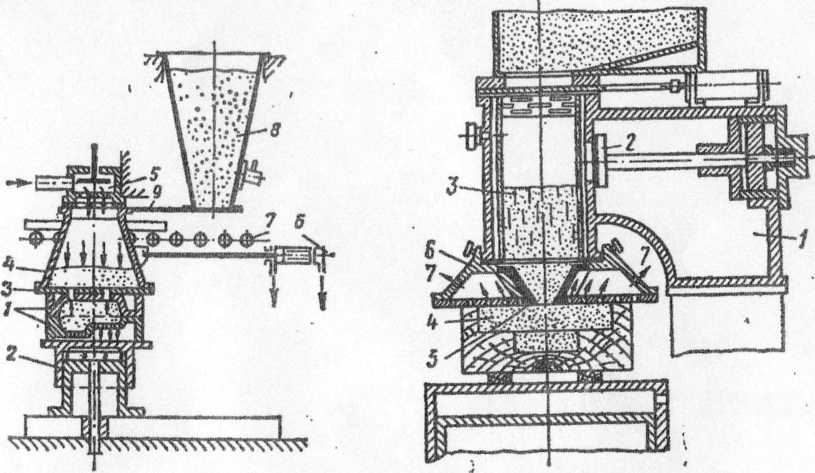

В Пескодувных машинах заполнение ящика стержневой смесью и ее уплотнение происходит под давлением сжатого воздуха. Схема устройства одной из машин показана на рис. 215.

Стержневая масса находится в пескодувном резервуаре, дном которого служит плита с вдувными отверстиями. Стержневой ящик с соответствующими отверстиями плотно прижимается к плите при подъеме стола 2. При открытии шибера 9 сжатый воздух под давлением 0,5—0,6 МПа вдувает смесь в ящик и уплотняет ее. Для предупреждения выноса смеси выпускные отверстия для воздуха в дне ящика закрыты сетками. Набитый ящик освобождается при опускании стола, после чего его половины раздвигают для извлечения стержня. Пескодувный резервуар для заполнения смесью из бункера перемещают по рольгангу с помощью толкателя. Пескодувные машины имеют высокую производительность и обеспечивают равномерное уплотнение смеси; их применяют также для изготовления небольших полуформ. Основной недостаток машин -сильный износ модельной оснастки вследствие абразивного действия песчано-воздушной смеси.

В п е с к о с т р е л ь н ы х машинах смесь поступает и уплотняется в стержневом ящике за счет ее кинетической энергии, сообщаемой сжатым воздухом. В машине, показанной на рис. 216, сжатый воздух из резервура 1 через клапан большого сечения 2 поступает в пескострельный резервуар 3, практически мгновенно перемещая («выстреливая») смесь в стержневой ящик. При конической форме вдувного отверстия (сопла) сжатый воздух в ящик не попадает; воздух, вытесняемый смесью, удаляется через отверстия 6. Из-за отсутствия песчано-воздушной струи значительно

уменьшается абразивный износ, стержневые ящики можно применять как металлические, так и деревянные.

Пескострельные машины, в особенности для специальных стержневых смесей, имеют очень высокую производительность. Для смесей горячего отверждения применяют металлические ящики с электрическими или газовыми нагревателями и цикл изготовления стержня составляет 1—2 мин. Для некоторых холоднотвердеющих смесей время изготовления стержня до его извлечения из ящика составляет менее 1 мин.

| Рис. 215. Схема устройства пескодувной машины: 1 — стержневой ящик; 2 — стол машины; 3 — вдувная плита; 4 — пескодувный резервуар; 6 — распределитель воздух а; 6, 7 — толкатель н рольганг для перемещения пескодувного резервуара; 8 ** бункер во смесью; 9 — шибер |

| Рис. 216, Схема устройства пескострельиоя машины: 1-резервуар сжатого воздуха; 2 — воздушный клапан; 3 — резервуар со стерж иевой смесью; 4 — стержневой ящик; S — коническое сопло 6 -вдувная плита; 7 — отверстие для удаления воздуха |

Прогрессивным способом является изготовление оболочковых (пустотелых) стержней (см. рис. 214, б). При повороте бункера на 180° в нагретый до нужной температуры стержневой ящик засыпают смесь горячего отверждения. После образования оболочки нужной толщины бункер снова поворачивают и извлекают стержень из ящика.

Одним из наиболее прогрессивных способов является изготовление стержней из ЖСС. Применение этих смесей дает возможность получать высококачественные стержни, включая сложные и крупные.

Стержни также изготовляют из ПСС. Для мелких стержней используют пескодувные и пескострельные машины, имеющие дозаторы базовой смеси и феррохромового шлака и смесительную камеру. При изготовлении крупных стержней ПСС используют как облицовочную.

При получении стержней из ХТС в качестве связующего берут синтетические смолы М19-62, БС-40; БС-70; КФ-40 и др. В качестве катализаторов твердения применяют органические и неорганические кислоты.

Сборка и заливка форм

Сборка форм — важная технологическая операция, в значительной мере определяющая геометрическую правильность и точность размеров отливки.

Сырые формы собирают после их изготовления» до начала осыпания формовочных смесей. Полости форм и стержни обдувают воздухом для удаления пыли. Если стержень не может быть установлен в устойчивое положение в форме по знакам, то его закрепляют металлическими подпорками — жеребейками. Точное спаривание опок обеспечивают при помощи тщательно обработанных стальных штырей и центрирующих отверстий в приливах опок; в чугунных опоках в этих отверстиях запрессованы стальные втулки.

Для того чтобы при заливке не произошел подъем верхней опоки статическим давлением металла, ее скрепляют с нижней опокой при помощи скоб и других приспособлений; на верхнюю опоку небольших форм укладывают груз.

Заливку форм в механизированных цехах осуществляют на конвейерах или рольгангах, иногда на специальной площадке. Сплав заливают в форму с помощью ковшей; их конструкция, вместимость и другие особенности зависят от массы отливки и свойств сплава.

Расплав перед заливкой в формы некоторое время выдерживают в ковше для выделения газов, всплывания шлака и неметаллических включений. Заливку проводят, не прерывая струи, литниковая чаша должна быть полной. При перерывах струи расплав поступает в полость формы отдельными порциями, может охлаждаться и окисляться» тогда в отливках образуются дефекты - спаи. Струя при заливке не должна размывать формовочную смесь, шлак не должен попадать в форму.