Сварка стали с алюминием, медью, титаном и их сплавами

Сварка стали с алюминием и его сплавами. Процесс затруднен физико-хи-мическими свойствами алюминия. Выполняется в основном аргонодуговая сварка вольфрамовым электродом. Подготовка стальной детали под сварку предусматривает для стыкового соединения двусторонний скос кромок с углом 70°, так как при таком угле скоса прочность соединения достигает максимального значения (см. рис. 13.7, б). Свариваемые кромки тщательно очищают механическим или пескоструйным способом или химическим травлением, затем на них наносят активирующее покрытие. Недопустимо применение дробеструйной очистки, так как при этом на поверхности ме-талла остаются оксидные включения. Наиболее дешевое покрытие – цинко-вое, наносимое после механической обработки.

Процессу гальванического и горячего цинкования должны предшест-вовать обезжиривание детали, промывка и сушка, травление в растворе сер-ной кислоты с последующей промывкой и сушкой. При горячем цинковании, перед опусканием детали в цинковую ванну, имеющую температуру 470 ... 520 °С, необходимо флюсование детали в насыщенном растворе флюса. Про-стейший флюс состоит из двух компонентов: 50 % KF + 50 % КС1. Совер-шенно недопустимо нанесение цинкового или алюминиевого покрытия по методу шоопирования, так как при этом частицы покрытия успевают окис-литься и удовлетворительно сварить алюминий со сталью не удается.

При гальваническом нанесении покрытия слой цинка должен достигать 30 ... 40 мкм, при горячем цинковании 60 ... 90 мкм. В последнем случае зна-чительно облегчается процесс нанесения слоев алюминия, особенно на мел-ких деталях. Для сталей аустенитных (12Х18Н9Т и т.п.) алитирование воз-можно после механической очистки без применения флюса. Оптимальный (по прочности соединения) режим алитирования - температура алюминиевой ванны 750 ... 800 °С. Время выдержки при алитировании - до 5 мин (в зави-симости от размеров детали). Возможно также алитирование стальных дета-лей с применением токов высокой частоты.

Технология сварки предусматривает использование стандартных сварочных установок типа УДГ-300 с применением лантанированных вольфрамовых электродов диаметром 2 ... 5 мм и аргона высшего и первого сортов.

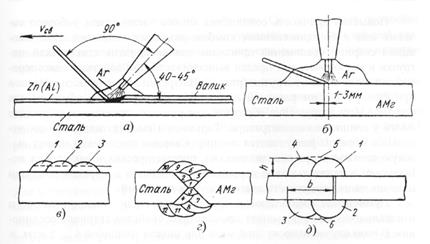

Особенностью сварки алюминия со сталью по сравнению с обычным процессом аргонодуговой сварки алюминиевых сплавов является располо-жение дуги: в начале наплавки первого шва - на присадочном прутке, а в процессе сварки - на присадочном прутке и образующемся валике (рис. 13.8, а), так как при длительном воздействии теплоты дуги на поверхность стали происходит преждевременное выгорание покрытия, что препятствует даль-нейшему процессу сварки. После появления начальной части валика дугу нужно зажигать вновь (после перерыва) на алюминиевом валике. При сварке встык дугу ведут по кромке алюминиевой детали, а присадку - по кромке стальной детали таким образом, что жидкий алюминий натекает на поверх-ность стали, покрытой цинком или алитированной (рис. 13.8, б).

Рис. 13.8. Техника аргонодуговой наплавки алюминия на сталь:

а - ведение дуги при аргонодуговой наплавке;

б - то же, при сварке встык;

в - д - последовательность наложения валиков в зависимости от типа соединения

При толщине свариваемого металла до 3 мм сила сварочного тока110...130 А, при толщине стали 6 ... 8 мм 130 ... 160 А, при толщине 9...10 мм 180... 200 А; только в этом случае обеспечивается достаточный разогрев деталей и образование необходимой соединительной прослойки.

В качестве присадочного материала применяется проволока марки АД1 (чистый алюминий с небольшой присадкой кремния, благоприятно влияющего на формирование стабильного качества диффузионной прослойки). Присадку из сплава АМг6 применять не следует, так как в этом случае в формировании интерметаллидного слоя принимает участие магний, снижающий прочность соединения. По-видимому, наличие атомов магния вместо атомов алюминия в кристаллической решетке одной из фаз обусловливает наличие слабых связей - магний практически нерастворим в железе. Магний резко ускоряет рост прослойки из хрупких интерметалли-дов, интенсифицирует развитие процессов реактивной диффузии.

В зависимости от типа соединения при сварке необходимо соблюдать последовательность наложения валиков шва 1- 12, показанную на рис. 13.8, в, г и д, обеспечивающую необходимое перекрытие. Чередование валиков с ли-цевой и обратной стороны предотвращает перегрев стальной детали и преж-девременное выгорание цинка с ее поверхности.

Важное значение имеет правильный выбор скорости сварки, так как она определяет время взаимодействия жидкого алюминия со сталью, т.е. определяет толщину и стабильность интерметаллидной прослойки (см. рис. 13.7, в). Для первых слоев скорость сварки назначают 7 ... 10 м/ч, для последующих (когда сталь достаточно разогрета) - 12 ... 15 м/ч. При рассмотренных условиях сварки предел прочности соединения при разрыве соответствует прочности технического алюминия (100 МПа).

Рис. 13.7. Влияние на прочность сварного соединения стали и алюминия:

а - толщины δ-интерметаллидной прослойки; б - угла α разделки кромки стальной детали; в - толщины интерметаллидной прослойки и скорости сварки

Применение комбинированных покрытий стали - медно-цинкового и никель-цинкового повышает прочностные свойства сварного соединения. В этом случае наносят слой меди или никеля толщиной 4 ... 5 мкм и второй слой цинка толщиной 30 ... 40 мкм. Соединительная прослойка интерметал-лидов сложного состава получается несколько меньшей толщины и твердос-ти. Предел прочности сварного соединения (при наличии выпуклости шва) 140 ... 223 МПа.

При сварке высоколегированной стали типа 18-8 с алюминием, если на стали имеется только цинковое покрытие толщиной 50 мкм, достигается пре-дел прочности соединения 213 ... 287 МПа. Если же по подслою цинка тол-щиной 25 ... 30 мкм производят алитирование по указанной ранее техноло-гии, достигается прочность соединения 295 ... 328 МПа.

Так, при введении через присадочную проволоку легирующих элементов толщина прослойки интерметалл и дов в соединительном слое составила: при 1 % Si 18 ... 20 мкм, при 4 ... 5 % Si 3 ... 5 мкм; при 1 % Си 28 ... 30 мкм, при 2,5 % Си 10 ... 12 мкм; введение 1 ... 3 % Ni не изменило толщину прослойки, которая составляла 16 ... 22 мкм; при 2 % Zn 28 ... 30 мкм, при 7 % Zn 10 ... 12 мкм; при дальнейшем увеличении содержания цинка толщина прослойки растет, а ее прочность резко падает. Зависимость прочности сварного соединения от толщины интерметаллической прослойки показана на рис. 13.7.

Практически регулировать длительность нагрева и контактирования свариваемых металлов можно смещением источника теплоты на один из элементов, обычно легкоплавкий, применением теплоотводов и т.п.

С точки зрения надежной защиты металлов от действия окружающего воздуха наиболее универсальным для многих металлов оказался способ аргонодуговой сварки, но для таких металлов, как титан, ниобий, тантал, молибден, наилучшие условия обеспечивает сварка в вакууме электронным лучом.