Техника сварки плавящимся электродом

В зависимости от свариваемого металла и его толщины в качестве за-щитных газов используют инертные, активные газы или их смеси. В силу фи-зических особенностей стабильность дуги и ее технологические свойства вы-ше при использовании постоянного тока обратной полярности. При исполь-зовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличиваетсяна25-30%, но резко снижаетсястаби-льность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

При сварке плавящимся электродом шов образуется за счет проплавле-

ния основного металла и расплавления дополнительного металла – электрод-ной проволоки. Поэтому форма и размеры шва, помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.), зависят также от характера расплавления и переноса электродного металла в свароч-ную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

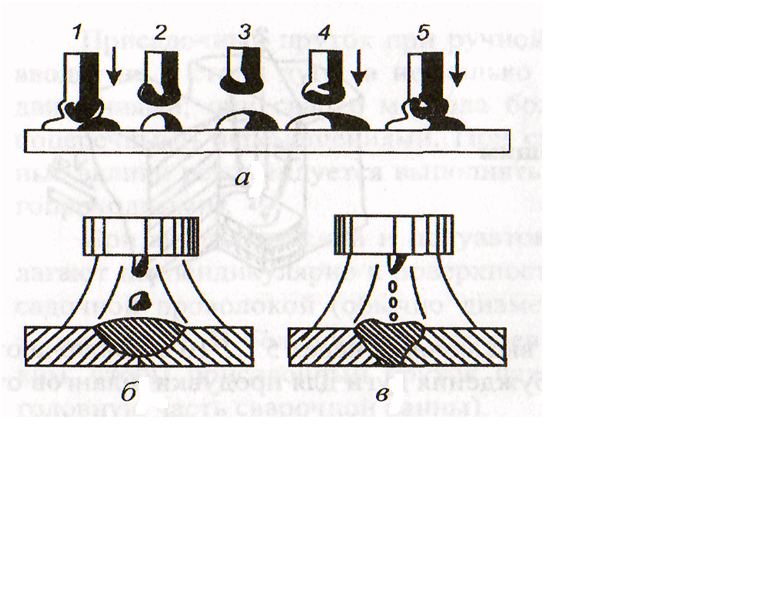

Можно выделить три основные формы расплавления электрода и пере-носа электродного металла в сварочную ванну. Процесс сварки с периодичес-кими короткими замыканиями характерен для сварки электродными прово-локами диаметром 0,5-1,6 мм при короткой дуге с напряжением 15-22 В. После очередного короткого замыкания (1и 2 на рис. 47, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными.

Рисунок 47– Основные формы расплавления и переноса электродногометалла:

а–короткими замыканиями; б - капельный;в- струйный

Во все стадии процесса скорость подачи электродной проволоки пос-тоянна, а скорость ее плавления изменяется и в периоды 3 и 4меньше скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания 5. При коротком замыкании резко возрастает величина сварочного тока и, как результат этого, сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изме-няться в пределах 90 - 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от его материала, защитного газа и т. д., существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в раз-личных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7%. Периодические короткие замыкания могут осуществляться и принудительно, например механическим путем (вибродуговая наплавка).Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. 47, б), хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызги-вание возрастают до 15%.

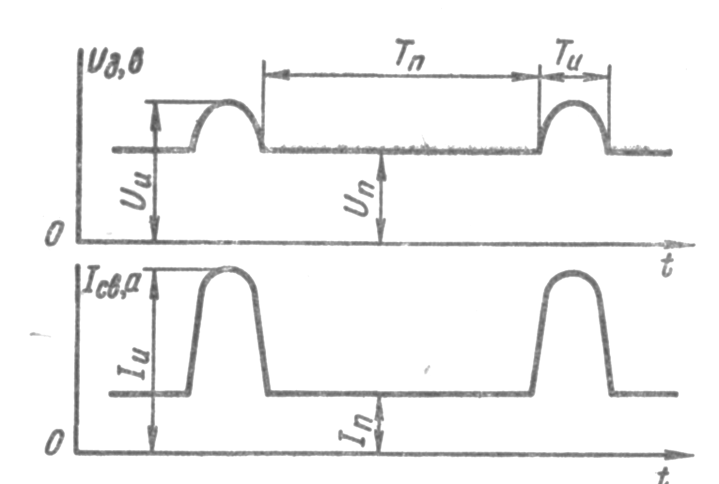

Для улучшения технологических свойств дуги применяют периодичес-кое изменение ее мгновенной мощности - импульсно-дуговая сварка (рис. 48).

Рисунок 48 – Изменение тока и напряжения дуги при импульсно-дуговой сварке; In, Un- ток и напряжение основной дуги; Iи , Uи- ток и напряжение дуги во время импульса; Тп, Ти- длительность паузы и импульса

Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее фор-мирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы (рис. 48) или группу импу-льсов с одинаковыми и различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел свароч-ного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без им-пульсов или с импульсами) сварочного тока обратной полярности и при горе-нии дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название «струйный» он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (рис. 47, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении силы сварочного тока до «критического» для данного диаметра электрода.

Величина критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легко-ионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на величину критического тока. Например, добавка в аргон до 5% кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перепое электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электро-да в сторону сварочной ванны резко интенсифицируется благодаря сжимаю-щему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубле-ние. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна - колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

При сварке плавящимся электродом, так же как и при сварке неплавя-щимся электродом, внешние магнитные поля отклоняют дугу. Однако эф-фект от использования внешнего магнитного поля наблюдается при сварке длинной дугой и наиболее заметен при струйном переносе электродного металла. В этом случае расплавленный торец электрода колеблется синхронно с частотой внешнего магнитного поля. При поперечных колебаниях увеличивается ширина шва и уменьшается глубина проплавления. В результате образующийся шов не имеет повышенной глубины проплавления по его оси.

Изменять технологические характеристики дуги можно, используя цен-тральную подачу защитного газа с высокой скоростью. Высокие скорости ис-течения газа при обычных расходах достигаются применением сопл с умень-шенным выходным отверстием. Обдувание дуги газом способствует умень-шению ее поверхности, т. е. сжатию. В результате ввод теплоты дуги в изделие становится более концентрированным. Кинетическим давлением потока газа расплавленный металл оттесняется из-под дуги, и дуга углубляется в изделие. В результате глубина проплавления увеличивается в 1,5—2 раза. Однако при этом повышается и возможность образования в швах дефектов.

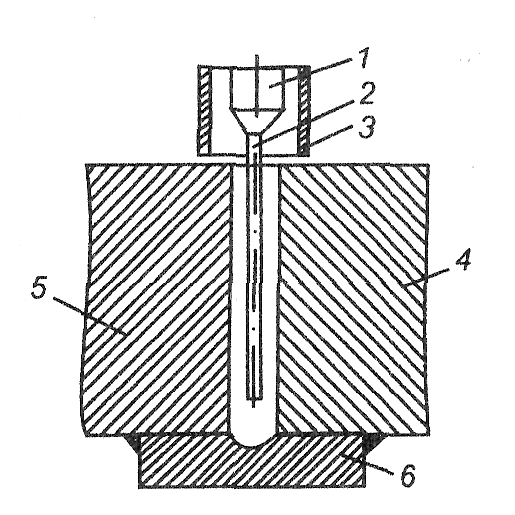

В последние годы в отечественной и зарубежной практике находит применение способ сварки по узкому или щелевому зазору. При этом способе изделия толщиной до 200 мм без скоса кромок собирают с зазором между ними 6 -12 мм(рис.3.36).

Сварку осуществляют на автоматах плавящимся и неплавящимся электродом, одной или двумя последовательными дугами (при плавящемся электроде сварочные проволоки диаметром до 2 мм). При сварке сталей плавящимся электродом для защиты лучше использовать смесь из 75-80% аргона и 25-20% углекислого газа. Для сварки алюминия и его сплавов применяют смесь аргона и гелия. Разделку заполняют путем наложения оди-наковых по сечению валиков. Метод характеризуется уменьшенной протя-женностью зоны термического влияния и равномерной мелкокристаллической структурой швов. Возможна сварка не только в нижнем, но и в других пространственных положениях.

І - токопроводящий мундштук; 2 - электродная проволока; 3 - сопло;

4, 5 - сварочные детали;6 - остающая подкладка из основного материала

Рисунок 3.36- Схема импульсно-дуговой сварки плавящимся электродом в защитном газе при узкощелевой обработке кромок

Экономичность способа определяется уменьшением числа проходов в шве за счет отсутствия разделки кромок. Повышение производительности достигается также повышением скорости расплавления электродной прово-локи с увеличенным вылетом. Нагрев электрода в вылете протекающим по нему сварочным током обеспечивает повышение коэффициента расплавления. Однако при этом уменьшается глубина проплавления, поэтому способ целесообразно применять для сварки швов, требующих большого количества наплавленного металла.

При сварке плавящимся электродом в защитных газах зависимости фор-мы и размеров шва от основных параметров режима такие же, как и при сварке под флюсом (см. рис. 28). Для сварки используют электродные проволоки ма-лого диаметра (до 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация (см. рис. 29). Применяя поперечные колебания электрода (см. рис. 30, а), изменяют форму шва и ус-ловия кристаллизации металла сварочной ванны и уменьшают вероятность зональной ликвации. Имеется опыт применения для сварки в углекислом газе электродных проволок диаметром 3—5 мм. Сила сварочного тока в этом случае достигает 2000 А, что значительно повышает производительность сварки. Од-нако при подобных форсированных режимах наблюдается ухудшенное форми-рование стыковых швов и образование в них подрезов. Формирование и качес-тво угловых швов вполне удовлетворительны.

Ввиду высокой проплавляющей способности дуги повышаются требова-ния к качеству сборки кромок под сварку. Качественный провар и формиро-вание корня шва обеспечивают теми же приемами (см. рис. 16, 17 и 45), что и при ручной сварке или сварке под флюсом (подкладки, флюсовые и газовые подушки и т. д.).

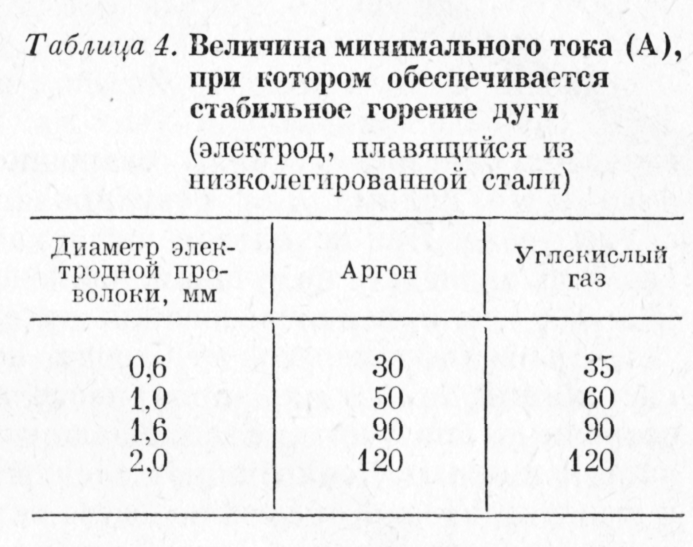

С уменьшением плотности тока стабильность дуги понижается (табл.4). Величина вылета электрода также влияет на стабильность процесса и размеры шва. Ниже приведен оптимальный вылет плавящегося электрода при сварке в защитных газах:

Диаметр электродной

проволоки, мм..... 0,5 0,8 1,0 1,6 2,0

Вылет электрода, мм . . 5—7 6—8 8—10 10-12 12—14

Расстояние от сопла горелки до изделия обычно выдерживают в пре-делах 8-15 мм. Токоподводящий наконечник должен находиться на уровне краев сопла или утапливаться до 3 мм. При сварке угловых и стыковых швов с глубокой разделкой допускается выступание токоподводящего наконечника из сопла на 5-10 мм. Полуавтоматическую сварку в нижнем положении мож-но выполнять правым или левым методом узким валиком или с поперечными колебаниями.

При сварке тонколистового металла электрод отклоняют от вертикали на 20—30° в сторону направления сварки. При сварке угловых швов в соединени-ях с вертикальной стенкой держатель дополнительно отклоняют от вертика-льной стенки на угол 30- 45°.

Вертикальные швы на тонколистовом металле обычно выполняют на спуск (электрод под углом назад для лучшего удержания расплавленного металла от стекания). Сварку на подъем применяют при необходимости обеспечить глубокий провар кромок. При сварке горизонтальных швов электрод располагают на нижней части кромок и перемещают с поперечными колебаниями. Потолочные швы выполняют вертикальным электродом или с наклоном углом назад с поперечными колебаниями.