Усреднение и корректировка сырьевой муки на современных заводах при сухом способе.

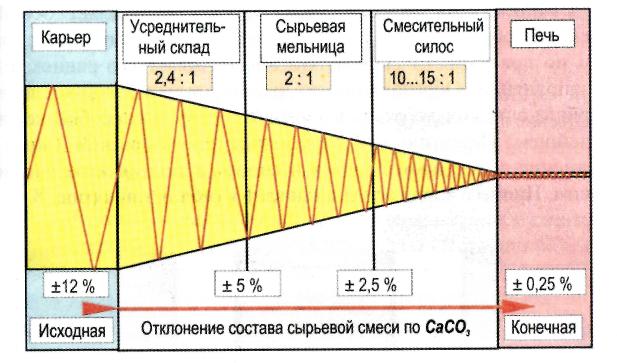

Сырье на пути от карьера до вращающейся печи проходит много ступеней обработки, ведущая роль при этом принадлежит смесительному силосу, так как в цепи обработки сырья это последний этап улучшения его качества непосредственно перед загрузкой в печь (рисунок 1.11). Возможности усреднения сырья на различных технологических переделах свидетельствуют, что наибольшее, 10-15-кратное усреднение, обеспечивают силосы новейшей конструкции, в частности фирмы Claudius Peters (рисунок 1.12).

|

| Рисунок 1.11 - Степень усреднения сырья на различных технологических переделах (по В.К. Классену) |

Силоссостоит из наружного железобетонного цилиндрического корпуса, распределительной многопоточной системы загрузки, внутреннего конуса-камеры, воздушной системы аэрации и усреднения сырьевой муки, окон для перетока материала из силоса в конусную камеру и разгрузочного устройства. Наклонное днище по всему диаметру силоса оснащено воздухопроницаемыми кассетами. В целях обеспечения лучшей подвижности хранимого материала аэрация основной емкости силоса и камеры происходит раздельно.

Днище силоса между центральным конусом и внутренней стенкой выложено воздухопроницаемыми кассетами. Через них воздух нагнетается в насыпной материал.

Сжатый воздух с низким давлением снижает сцепление материала, и он начинает течь в псевдо-ожиженном слое под собственным весом. Аэрированный сыпучий материал поступает из основной емкости силоса через окна конуса в расширительную камеру, где он частично дезаэрируется и подводится к центральной выгрузочной трубе.

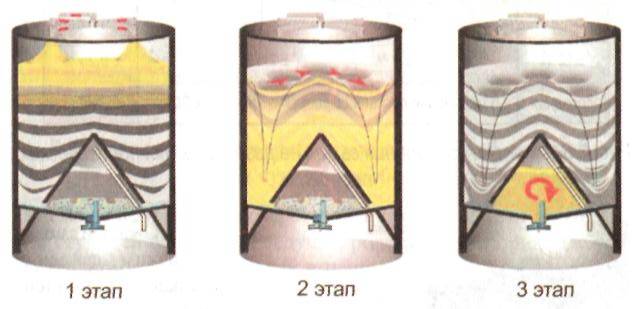

Система многопоточной загрузкипредставляет собой ряд аэрожелобов, которые распределяют сырьевую муку тонким слоем по поверхности силоса, что обеспечивает его равномерное заполнение. Образование по высоте силоса тонких слоев материала с несколько различающимся составом способствует в дальнейшем эффективному перемешиванию сырьевой смеси. Усреднение смеси производится всилосе и под смесительным конусом. Процесс усреднения включает в себя 3 этапа (рисунок 1.13).

| 1 этап - многопоточная система загрузки Через специальный распределитель на крыше силоса сырьевая мука равномерно загружается по всей поверхности силоса (многопоточная загрузка), образуя тонкие слои с возможно различным химическим составом сырья. Чем тоньше слой, тем выше эффективность смешивания. 2 этап – гравитацион- ное смешивание в силосе Благодаря локальной аэрации днища силоса сырье воронкой течет под воздействием силы тяжести вниз. При этом смешиваются различные слои, выравнивая естественную неоднородность сырья. |

| Рисунок 1.12 - Силос сырьевой муки (по В.К. Классену) |

Для равномерной гомогенизации материала по окружности поочередно включаются по одной секции наружного кольца через одну-две секции.

3 этап — пневматическое перемешивание в смесительной конусной камереосуществляется за счет подачи различного давления под различные области аэрируемого днища конусной камеры, вследствие чего создаются циркуляционные потоки, перемешивающие сырьевую смесь. Силоса данного типа улучшают гомогенность сырьевой муки в 10...15 раз.

Технические характеристики силоса сырьевой муки CF 20 x 56, установленного в АО «Кокше Цемент», следующие: диаметр – 20 м, высота – 56 м, вместимость силоса - 21500т ~ 2½ дня. В ТОО «Жамбыл Цемент» установлен 1 силос диаметром 18 м, высотой 51,2 м, вместимость 10000 т муки. Для подачи муки на обжиг установлен ковшовый элеватор производительностью 270 т/ч.

|

| Рисунок 1.13 - Принцип усреднения сырьевой муки в силосе |