Механические и технологические свойства материалов и методы их определения

Механические свойства материалов характеризуют возможность их использовать в изделиях, эксплуатируемых при воздействии механических нагрузок. Под действием механических нагрузок происходит деформация материала - изменение формы и размеров образца. Деформация связана с изменением относительного расположения частиц в материале. Наиболее простые виды деформирования - растяжение, сжатие, изгиб, сдвиг и кручение. Деформация может быть упругой и пластичной.

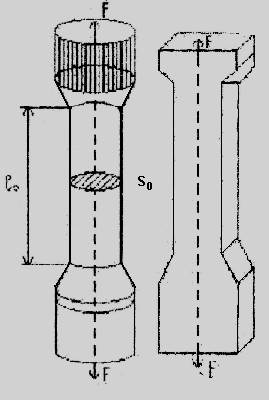

Основными признаками механических свойств являются прочность, твердость, пластичность, хрупкость, и вязкость материала. Прочность—способность материала сопротивляться воздействию внешних сил, не разрушаясь. Прочность определяется с помощью статического воздействия растяжения металла на специальных испытательных установках, называемых разрывными машинами. Для испытания изготавливают образцы в виде круглых стержней или пластин (рисунок 1.20).

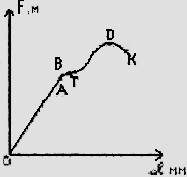

Образцы головками закрепляются в зажимах разрывной машины. При растягивании будем фиксировать усилие F и абсолютное удлинение образца ∆ℓо= ℓр-ℓо , тогда получим диаграмму растяжения. Она имеет несколько характерных точек (рисунок 1.21).

Рисунок 1.20 – Образцы для испытаний на растяжения.

Рисунок 1.21 – Диаграмма растяжения

Участок ОА- удлинение образца прямо пропорционально нагрузке.

Участок ОВ- участок упругой деформации, т.е. после снятия нагрузки образец принимает свои прежние размеры.

Точка Т физический предел текучести σт- это наименьшее напряжение, при котором образец деформируется (течет) без заметного увеличения нагрузки.

σт=Fт/ Sо (1.1)

где Fт нагрузка, соответствующая физическому пределу текучести.

Sо -первоначальное сечение образца, материала.

(σт – для свинца 5-10 МПа.; для медно-цинковых сплавов -40-50 МПа.)

Точка Д- определяет предел прочности при растяжении σр в Па

σр = Fд/ Sо (1.2) Участок ДК –участок разрушения образца.

Пластичность—это свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия этих сил.

Пластичность оценивают по относительному удлинению образца и относительному сужению площади поперечного сечения образца.

Относительное удлинение- это отношение абсолютного удлинения к его первоначальной длине в процентах,

Относительное удлинение- это отношение абсолютного удлинения к его первоначальной длине в процентах,

|

где ℓР- длина образца в момент разрыва

Относительным сужением называется отношение абсолютного сужения к площади перечного сечения образца в момент разрыва к его первоначальной площади поперечного течения.

|

где Sp-площадь поперечного сечения образца после разрыва.

У пластичных металлов Δℓ/ℓ0 и Ψ достигает нескольких десятков процентов, например, у Си 40% и 75%, у Аℓ-40% и85%, соответственно.

Вязкость—это способность поглощать механическую энергию и при этом проявлять значительную пластичность вплоть до разрушения, Вязкие материалы применяются для деталей, которые при работе подвергаются ударной нагрузке.

Ударная вязкость — это способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

Упругость—это свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызывающих деформацию.

Модуль упругости — отношение напряжения в металле при растяжении к соответствующему удлинению в пределах упругой деформации. Модуль упругой деформации характеризует жесткость материала, его сопротивление деформации.

Хрупкость—это способность металла легко разрушаться при приложении резкого динамического усилия(вибрации, удара) хотя может выдерживать большие статические нагрузки. Для хрупких металлов характерно то, что величина относительного удлинения и относительного сужения близки к нулю. Хрупкими материалами являются хром, марганец, неорганическое стекло, пластмасса, кремний и др.

Технологические свойства и испытания металлов позволяют определить возможность производить те или иные технологические операции с данным металлом и применять его в тех или иных условиях.

Испытание на перегиб — определяет способность металла выдержать неоднократные перегибы для оценки качества листового материала проволоки, прутков.

Испытание на выдавливание- служит для определения способности листового материала к холодной штамповке,

Испытание на усадку определяет способность металла принимать заданную форму при сжатии. Этим испытаниям подвергают металлы, из которых изготавливаются заклепки, болты. Образец металла в виде цилиндра, высота которого равна 2Д, считается выдержавшим испытание, если при усадке до заданной высоты на нем не появляются трещины, изломы.

Испытание на свариваемость-2 бруска металла сваривают, а затем испытывают на изгиб или растяжение.

При хорошей свариваемости сопротивление разрыву по свариваемому изгибу должно составлять не< 80% от предела прочности цельного бруска.

Испытание на искру дает сведения о химическом составе стали. Когда обрабатывается сталь абразивными кругами то цвет искр зависит от состава стали. Твердая углеродистая сталь ослепит белыми рассыпающимися искрами, быстрорежущая сталь — темно-красными искрами.