Значение коэфициента К науглероживания в холостой колоше

| Расход кокса, % (от металлозавалки) | Коэффициент А" при удельном расходе воздуха, м3/(м2 • мин) | ||

| 100... 120 | 140... 160 | 180... 200 | |

| 1,3 | 1,1 | 0,9 | |

| 1,4 | 1,2 | 1,0 | |

| 1,5 | 1,3 | 1,1 | |

| 1,7 | 1,5 | 1,3 | |

| 1,9 | 1,7 | 1,5 |

СЖ.ч — 0> Счуг + и Сст л,

где a, b — соответственно доля чугуна и стали в шихте; Счуг — среднее содержание углерода в чугунной части шихты; Сстл — содержание углерода в каплях металла, образовавшихся из стального лома.

В связи с тем, что капли, образующиеся из чугунной части шихты, науглероживаются незначительно, Л.М.Мариенбах пренебрегает в расчете этой составляющей процесса науглероживания:

Сст.л — Сст .л(исх) + /5

где Сст л(исх) — содержание углерода в стальном ломе; К— коэффициент науглероживания стали в области холостой колоши (выше фурм); / — коэффициент науглероживания стали в горне вагранки.

Величина Сстл(исх) принимается по фактическим данным. Величину коэффициента J5Tвыбирают по данным табл. 10.3. Значения коэффициента / определяются по формуле:

/ = ah,

где а — коэффициент, равный 1 при наличии у вагранки копиль- ника, и равный 1,5 при горне-копильнике; h — высота горна, м. Изменение содержания фосфора при плавке в кислой вагранке.

Фосфор попадает в ваграночный чугун из металлической шихты, в компонентах которой он содержится в виде Fe2P. При плавке в кислой вагранке фосфор вначале легко окисляется с образованием (Fe0)3P205 по реакции (8.13). Однако в зонах вагранки, где температура превышает 1320 °С, он полностью восстанавливается и возвращается в металл. Таким образом, при плавке в кислой вагранке угар фосфора равен нулю.

Изменение содержания серы при плавке в кислой вагранке. Помимо серы, содержащейся в шихте, в жидкий чугун переходит около половины серы, входящей в состав кокса. Растворение серы начинается уже в зоне нагрева шихты в результате контакта поверхности кусков с S02, образовавшимся при сгорании серы кокса:

S02 + 3Fe = FeS + 2FeO + Q.

Этот процесс имеет практическое значение только при плавке на мелкой шихте, так как за время схода колош он проникает в поверхностные слои шихты на глубину до 0,25 мм. При плавке на обычной кусковой шихте растворение серы протекает наиболее интенсивно при стекании капель чугуна по кускам кокса. В начале плавки наблюдается повышенное содержание серы в металле. Затем, по мере смывания каплями металла углерода и серы с поверхности кокса, последняя пассивируется зольными пятнами, в результате чего содержание серы в металле снижается, а затем стабилизируется.

В соответствии с законом распределения часть серы, растворенной в жидком чугуне, может диффундировать в шлак и состояние равновесия будет определяться константой ее распределения:

^S = ($равн)/[$равн]-

В ваграночном процессе состояние равновесия не достигается, поэтому о десульфурирующей способности шлака судят по величине коэффициента распределения серы:

4j=(S)/[S] = aЈs-

Значение коэффициента а тем ближе к единице, чем меньше вязкость шлака и металла, лучше условия их контакта и перемешивания.

Общая масса серы в системе до и после распределения ее между шлаком и металлом не изменится, поэтому

где ты — масса металла; ZS — суммарная концентрация серы в металле до взаимодействия со шлаком (сера шихты плюс сера, перешедшая из кокса); [S] — концентрация серы в металле после его взаимодействия со шлаком; т^ — масса шлака; (S) — концентрация серы в шлаке.

Обозначим отношение массы шлака к массе металла переменной q, тогда т^ = qmu.

| Подставив в балансовое уравнение значение (S) = t}s[S] и т^ = = qmu, после преобразований получим: Зависимость концентрации серы в чугуне от содержания ее в коксе

|

Исследования показали, что для кислых ваграночных шлаков (Ca0/Si02 = 0,35...0,7) при температуре 1450 °С значения rjs = 1... 2. Учитывая, что масса ваграночного шлака при кислом процессе составляет в среднем 6 % (q = 0,06), получим:

Я- .2*.

1 + 0,06-2 1,12

Таким образом, в результате диффузии серы из металла в кислый шлак первоначальное содержание серы в металле уменьшится не более чем в 1,12 раза и поэтому десульфурирующую способность кислого шлака следует оценить как низкую.

По практическим данным содержание серы в чугуне при кислой ваграночной плавке зависит, главным образом, от качества кокса и его расхода, и составляет 0,1... 0,14 % (табл. 10.4). Это количество серы допустимо лишь для обычных серых чугунов.

Увеличение десульфурирующей способности кислого шлака на 10...20 % достигается при замене части извести СаО жженой магнезией MgO и увеличении содержания в шлаке МпО. Для этого в печь вводят доломит CaC03MgC03, пиролюзит МпО или основной мартеновский шлак, содержащий 40... 50 % СаО, 5... 7 % MgO и 8... 12% МпО.

Особенности плавки в вагранках с основной футеровкой

Футеровка выполняется магнезитовым, доломитовым или хромомагнезитовым огнеупорами, которые хорошо противостоят основному шлаку. Частицы оплавившейся футеровки увеличивают количество основных, а не кислотных оксидов в шлаке.

Флюс— известняк СаС03, дается в удвоенном по сравнению с кислым процессом количестве — 5...7%. Кроме того, для разжижения шлака добавляют 0,5...0,7 % плавикового шлака CaF2.

Шлак при таком соотношении источников самородного шлака и флюса становится основным. Его ориентировочный состав, мае. %: СаО 40...50; Si02 25...30; А1203 2...20; MgO 1,5...5; FeO 0,5...3; МпО 1...3; Р205 0,5...1; S 0,5...1.

Десульфурация чугуна протекает по реакции (8.9). Три условия успешного протекания этой реакции, сформулированные в общем виде в подразд. 8.5, реализуются в условиях ваграночной плавки следующими технологическими приемами:

1) увеличенным расходом флюса (для получения высокой основности шлака);

2) отказом от использования массивных неразделанных кусков шихты, мелкой окисленной шихты, недопущением работы на заниженной холостой колоше (для минимальной окисленности металла и шлака);

3) использованием подогрева дутья (для высокотемпературного режима плавки).

При выполнении этих технологических рекомендаций коэффициент распределения серы rjs может достигать значений 22... 25.

| 0,08...0,1 0,04...0,08 0,03...0,04 0,01...0,03 |

| Содержание серы в чугуне, % |

| Степень основности ваграночного шлака основности шлака |

| До 0,8 0,8...1,3 1,3...1,6 1,7...2,0 |

Установлена следующая зависимость содержания серы в чугуне от степени

Из приведенных данных следует, что при степени основности шлака, близкой к 2, в основной вагранке можно выплавить чугун с содержанием серы, позволяющим получать высокопрочный чугун с шаровидным графитом.

Дальнейшее повышение основности шлака нецелесообразно, так как оно приводит к повышению температуры плавления шлака и даже при работе на горячем дутье его вязкость увеличивается, а коэффициент распределения серы r|S, как следствие, уменьшается.

Дефосфорация чугуна при наличии основного шлака протекает по реакциям (8.13) и (8.14). Для окисления фосфора по реакции (8.13) в вагранку вводят железную руду (около 1 %), не- металлизованные окатыши или мелкую окисленную шихту.

Образование прочного нерастворимого в чугуне фосфорнокислого кальция достигается увеличением количества известняка до 7 %.

Низкотемпературный режим плавки обеспечивается отказом от подогрева дутья и завышения холостой колоши.

При выполнении этих технологических приемов содержание фосфора может быть снижено на 35...45 %.

Угар элементов. В соответствии с общими закономерностями угара (подразд. 8.4), угар кремния в основной вагранке выше, а марганца ниже, чем в кислой.

Пригар углерода увеличивается по следующим причинам:

• основной шлак активнее смывает кислую золу с кусков кокса и увеличивает поверхность их контакта с каплями металла;

• повышенный угар кремния увеличивает растворимость углерода в чугуне (формула (8.17));

• в условиях высокотемпературного режима, характерного для большинства основных вагранок, увеличивается растворимость углерода в чугуне.

Следует отметить, что плавка в основных вагранках не нашла широкого практического применения в связи с большей сложностью процесса, высокой стоимостью и дефицитностью футеровки.

Особенности плавки в металлургических вагранках

В современных условиях растет необходимость использования в качестве шихты отходов машиностроительных заводов — стальной и чугунной стружки, высечки, отходов листовой штамповки и стального лома. Во избежание значительного окисления такой мелкой шихты при контакте с ваграночными газами в шахте вагранки создают нейтральную или восстановительную атмосферу. Для этого расход кокса увеличивают до 15...20% и подогревают дутье до 500 °С. При таких условиях ваграночные газы содержат 25 % СО, 5 % С02, а температура на желобе достигает 1500... 1550 °С. Недостаток углерода в «сталистой» шихте восполняется науглероживанием капель и струй металла в холостой колоше и горне.

Однако при увеличении расхода кокса содержание серы в чугуне может повыситься до 0,2 %. Поэтому в металлургических вагранках используют основную футеровку и наводят шлак с основностью 1,8...2,2.

В нашей стране металлургические вагранки не нашли широкого применения, так как задача получения качественного чугуна на низкосортной шихте решается применением электрических печей.

Особенности плавки чугуна в коксогазовых вагранках

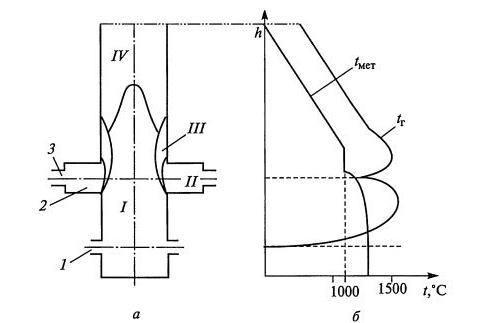

В коксогазовых вагранках (рис. 10.11) имеется один ряд фурм 7, над которым на высоте 600...900 мм располагаются газовые туннели 2 с газовыми горелками 3. Для раздельной подачи воздуха к

| T I |

| т |

Рис. 10.11. Схемы разделения на зоны (I...IV) коксогазовой вагранки (а) и распределения температур металла /мет и газа /г по высоте шахты (б) Рис. 10.11. Схемы разделения на зоны (I...IV) коксогазовой вагранки (а) и распределения температур металла /мет и газа /г по высоте шахты (б) |

фурмам и горелкам имеются две фурменные коробки. Смесь газа с воздухом сгорает на выходе из горелок, а в туннелях завершается полное сгорание газа. В зависимости от характера процессов, протекающих в газовой фазе, в пространстве коксогазовой вагранки условно можно выделить четыре зоны:

/ — зона холостой колоши. Процессы, протекающие в ней, аналогичны процессам, протекающим в коксовой вагранке;

II — зона горения природного газа. В результате реакции (8.7) образуются продукты горения, состоящие из 9,5 % С02, 19 % Н20 и 71,5 % N2, температура которых достигает 1550 °С (при нагреве воздуха до 500 °С);

III— зона взаимодействия продуктов горения природного газа с коксом по реакциям (см. сноску на с. 166):

С + С02 = 2СО + АН, С + Н20 = СО + Н2 + АН;

IV— зона, содержащая смесь продуктов горения кокса и газа: 7 % С02, 20 % СО, 3 % Н2 и 70 % N2.

На температурной кривой газов (см. на рис. 10.11, кривая /г) имеются два максимума — выше оси фурм и оси туннелей.

При сжигании 25 м3 газа на 1 т выплавляемого чугуна экономия кокса составляет 25... 35 %. Производительность возрастает на 10 % при неизменной температуре чугуна. Кроме того, уменьшается содержание серы в металле.

Однако существенным недостатком коксогазовых вагранок является высокое содержание СО и Н2 отходящих газах. Можно считать, что примерно половина природного газа удаляется из вагранки в виде СО и Н2. Поэтому КПД коксогазовых вагранок ниже, чем коксовых.

Плавка чугуна в бескоксовых вагранках

Бескоксовые вагранки позволяют полностью устранить использование кокса при плавке чугуна, заменить его природным газом, пропаном, дизельным топливом или другими видами горючего, включая угольную пыль. Наибольшее распространение получили газовые вагранки.

Известно, что для перегрева жидкого металла необходимо отделить его от плавящихся твердых кусков шихты. В коксовых и коксогазовых вагранках эту функцию (незаметную на первый взгляд) выполняет коксовая холостая колоша.

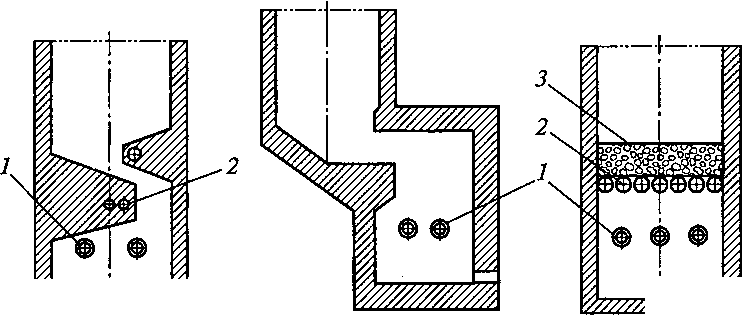

В бескоксовых вагранках (рис. 10.12) такое отделение жидкой фазы от твердой достигается за счет применения огнеупорной холостой колоши, устройством уступа (а) или перемычки (в) в шахте печи или выносной камеры перегрева (б).

В первых газовых вагранках использовалась огнеупорная колоша, которая обеспечивала не только отделение твердой фазы от жидкой, но и эффективный перегрев капель металла, стекающих по кускам огнеупора. Однако их работа была непродолжительной, так как огнеупорный материал под воздействием высокой температуры и веса шихты сплавлялся в сплошную массу и плавка прекращалась.

Рис. 10.12. Конструктивные схемы бескоксовых вагранок: а — с уступом; б — с выносной камерой перегрева; в — с перемычкой; 1 — горелки; 2 — водоохлаждаемые трубы; 3 — слой кускового огнеупора Рис. 10.12. Конструктивные схемы бескоксовых вагранок: а — с уступом; б — с выносной камерой перегрева; в — с перемычкой; 1 — горелки; 2 — водоохлаждаемые трубы; 3 — слой кускового огнеупора |

Недостатком вагранок с уступом и выносной камерой перегрева является сложность выполнения футеровки и повышенный расход огнеупоров. Кроме того, затруднено достижение перегрева и науглероживания металла.

Промышленное применение в Германии и Англии получили вагранки с перемычкой (колосниковой решеткой) в виде металлических водоохлаждаемых труб 2. Конструкция труб позволяет легко извлекать их для ремонта и замены. Средняя стойкость труб составляет несколько недель. На решетке из водоохлаждаемых труб находится слой кусков огнеупора 3 высотой 450...600 мм, играющий роль теплообменника. Горелки 7, расположенные под решеткой, регулируются таким образом, чтобы создать в печи восстановительную атмосферу. Для повышения содержания углерода в чугуне науглероживатель инжектируют в пространство под колосниковой решеткой.

В связи с отсутствием или незначительным количеством кокса в газовых вагранках отсутствует пригар серы, напротив, достигается ее угар до 40 %.

Расход газа в таких вагранках составляет около 100 м3/т выплавленного чугуна.

Стабилизация химического состава чугуна, выплавляемого в вагранках

Главной причиной нестабильности химического состава чугуна, выплавляемого в вагранках, являются погрешности дозирования компонентов шихты при наборе рабочих металлических колош. По практическим данным, эта погрешность составляет ±10 % и более. Кроме того, химический состав отдельных кусков компо-г нентов шихты, особенно стального и чугунного лома, зачастую существенно отличается от среднего расчетного состава. Для стабилизации химического состава рекомендуется использовать ко- пильники, емкость которых равна приблизительно двум часовым производительностям вагранки. В этом случае в копильнике усредняется химический состав примерно двадцати металлических колош, при этом согласно теории вероятности погрешности взвешивания такого количества колош взаимно компенсируются.

ПЛАВКА ЧУГУНА В ДУГОВЫХ ПЕЧАХ

Схема и принцип действия трехфазной дуговой

печи

В чугунолитейном производстве и при выплавке стали используются одинаковые по конструкции трехфазные дуговые печи емкостью от 0,5 до 75 т. Печи этого типа, выпускаемые отечественной промышленностью, маркируются буквенным шифром ДСП, что означает «дуговая сталеплавильная печь», далее после тире указывается номинальная емкость печи в тоннах. Например, ДСП-12, ДСП-50 и т.д.

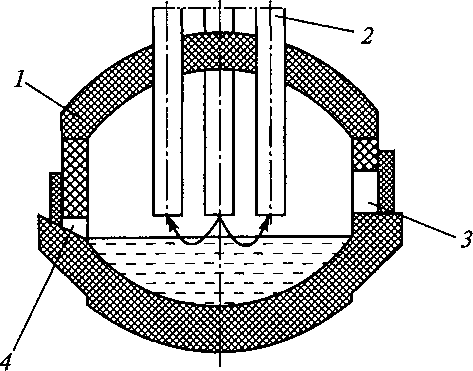

Через свод 1 печи (рис. 11.1) проходят три графитовых электрода 2, расположенные равномерно вокруг вертикальной оси печи. Между каждой парой электродов горит дуга прямого действия, замыкающаяся через металл. Печи имеют автоматическую систему перемещения электродов, поддерживающую заданную длину дуги в каждой из фаз.

- Рис. ц.1. Схема трехфазной ЭДП 1 - свод; 2 - электроды; 3 - рабочее окно; 4 — выпускное окно - Рис. ц.1. Схема трехфазной ЭДП 1 - свод; 2 - электроды; 3 - рабочее окно; 4 — выпускное окно |

Температура дуги (около 6000 °С) определяет важнейшие достоинства и недостатки печи. Расход электроэнергии на плавку чугуна зависит от емкости печи и составляет от 450 до 1000 кВт-ч/т чугуна. Удельная мощность ЭДП — от 200 до 700 кВт/т загрузки печи позволяет завершить плавку за 2... 1ч соответственно. Загрузку печей малой емкости ведут через рабочее окно 3. Печи большой емкости загружают сверху, ДЛЯ чего свод приподнима: ется иповорачивается в сторону

Для слива шлака печь наклоняют в сторону рабочего окна, а для выпуска металла — в сторону выпускного отверстия 4. Футеровка печей может быть как кислой, так и основной. Футеровка свода выдерживает не более 200 плавок. Это объясняется тем, что на протяжении всей плавки именно свод испытывает непосредственное воздействие излучения дуги, тогда как под печи подвержен воздействию дуги в значительно меньшей степени (как говорят плавильщики «охлаждается жидким металлом»). Стойкость футеровки пода дуговой печи при качественной его подварке перед каждой плавкой достигает 5000 плавок. Поэтому рядом с действующей ЭДП обычно держат запасной свод.

11.2. Технология плавки

Загрузка шихтовых материалов в печь. Операция загрузки должна быть по возможности быстрой для того, чтобы не допустить охлаждения печи. Вначале на подину следует загрузить 75 % науглероживателя, 50 % мелкой шихты, затем чугунную часть шихты, стальной лом и оставшуюся мелочь. Крупные куски стремятся расположить под электроды. Это обеспечивает заполнение мелочью промежутков между крупными кусками шихты, компактность ее укладки и, как следствие, стабильность горения дуги. Важно отметить, что в дуговой печи можно использовать любую по физическому состоянию шихту — мелкую легковесную, крупную плохо разделанную, т. е. самую дешевую. В первичную садку печи вводят основную часть никеля, кобальта, ферромолибдена и феррофосфора, которые усваиваются без угара. t

Расплавление. Данный этап плавки проводится путем проплав- ления глубоких «колодцев» под электродами. В этот период печь работает с максимальным КПД (около 85 %), так как излучение дуги экранируется стенками «колодца» и воздействует только на шихту и торцы электродов. Однако этот период сопровождается треском, грохотом интенсивностью до 100 дБ. Шихта вокруг колодцев зачастую самопроизвольно обрушивается вниз, ломая электроды. Выделение мелкодисперсных твердых частиц, образующихся при разрушении электродов, настолько значительно, что для предотвращения загрязнения ими атмосферы цеха применяется интенсивная вытяжка газов из рабочего пространства печи. Создание разрежения в рабочем пространстве печи приводит к подсосу воздуха из атмосферы цеха и, как следствие, к созданию окислительной атмосферы в печи. В связи с этим угар элементов в трехфазных дуговых печах при соблюдении современных санитарных норм в рабочей зоне практически равен угару в вагранке.

Для очистки печных газов до уровня современных экологических норм требуются громоздкие, энергоемкие сооружения. Так, на КамАЗе мощность электроприводов очистных сооружений составляла около 3 % мощности плавильных печей.

При появлении жидкого металла приступают к наведению шлака. В кислых печах для этого добавляют сухой кварцевый песок (до 2 %) и известь или известняк (до 10 и до 20 % соответственно от массы песка).

Для наведения основного шлака добавляют около 3 % известняка от массы шихты.

Плавка в дуговых печах характеризуется повышенным растворением в жидком металле водорода и азота. Это объясняется тем, что в зоне горения дуги эти газы существуют в атомарном и частично ионизированном состоянии.

В течение всего процесса плавки следует не допускать «закипания» ванны металла, протекающего по эндотермической реакции:

[FeO] + [С] = [Fe] + {СО} - q.

Для этого в шлак периодически добавляют науглероживатель (электродный бой, древесный уголь и др.). Раскисление шлака приводит к раскислению металла, вследствие чего реакция кипения развития не получает.

За 10... 15 мин до полного расплавления мощность, подводимую к печи, сокращают во избежание перегрева и оплавления стен и свода печи открытой дугой. После полного расплавления берут пробу на химический анализ и отливают клин на отбел.

Перегрев металла. Процесс перегрева происходит быстро (10... 15°С/мин), но неравномерно — под электродами температура существенно выше, чем у откосов печи. Для выравнивания температуры и химического состава металла по объему ванны в печах емкостью более 20 т часто применяют электромагнитное перемешивание. В этот период плавки значительная часть энергии, излучаемой дугой, передается своду и стенкам печи, поэтому КПД снижается, составляя 5... 20 %. Для уменьшения тепловой нагрузки на свод и стены печи нередко заглубляют электрическую дугу в жидкий металл. Глубина жидкого колодца приблизительно равна диаметру электрода. После достижения заданной температуры перегрева скачивают шлак, добавляют оставшуюся часть науглероживателя и наводят новый шлак.

Доводка металла по химическому составу. Для усвоения науглероживателя в печах, не имеющих устройств электромагнитного перемешивания, требуется увеличение продолжительности плавки по сравнению с печами с электромагнитным перемешиванием. Поэтому, например, плавка синтетического чугуна (синтез железа из расплавленного стального лома с углеродом науглероживателя и легирующими элементами ферросплавов) требует повышенного (на 100... 200 кВт-ч/т чугуна) расхода электроэнергии на плавку.

По результатам первого экспресс-анализа корректируют химический состав металла. Расход вводимых корректирующих добавок определяют по данным табл. 11.1.

Расход корректирующих добавок

|

Если содержание углерода оказалось выше заданного, вводят стальные отходы для разбавления расплава. Учитывая, что при этом происходит уменьшение концентрации кремния, одновременно со сталью добавляют ферросилиций. Аналогично снижают содержание кремния, если оно оказалось завышенным.

Последовательность ввода ферросплавов и их количество устанавливают в зависимости от сродства каждого легирующего элемента к кислороду, с учетом закономерностей угара в кислых и основных печах.

В кислых печах присадку, например, ферросилиция можно проводить в любое время, так как угара кремния в кислых дуговых печах практически не происходит. Феррохром и ферромарганец вводят ближе к концу плавки. Титан легко окисляется как в кислой, так и в основной печи, поэтому его вводят непосредственно перед выпуском металла. Для лучшего усвоения куски ферротита- на, имеющие малую плотность, необходимо «притапливать» в жидкий металл стальными прутками.

В основных печах угар кремния возрастает, поэтому ферросилиций вводят ближе к концу плавки.

Важнейшим достоинством дуговых печей для плавки чугуна является возможность наиболее полного удаления серы в печах с основной футеровкой. Это объясняется тем, что в дуговых печах существуют наилучшие технологические возможности реализации условий успешного протекания процесса десульфурации:

• высокая температура дуги позволяет проводить плавку при максимальной основности шлака и при сохранении его хорошей текучести и активности;

• высокотемпературный режим плавки обеспечивает высокую активность углерода как восстановителя, а следовательно, и низкую окисленность металла и шлака.

В результате этого в чугуне, выплавленном в дуговой печи с основной футеровкой, содержание серы удается снизить до 0,010...0,03 %, что позволяет получать современные высокопрочные чугуны с шаровидным графитом.

Выпуск и раздача металла. Дуговая печь — это печь периодического действия, и для согласования ее работы с поточно-ме- ханизированными и автоматическими формовочными линиями непрерывного действия требуются раздаточные печи, так как использование плавильной печи в режиме раздачи металла нерационально. Объясняется это тем, что, во-первых, в период раздачи металла из печи мощность, необходимая для поддержания температуры в печи, составляет не более 1/10 номинальной мощности ее трансформатора, и, во-вторых, продолжительность периода раздачи часто сопоставима с продолжительностью плавки, поэтому средний коэффициент загрузки трансформатора оказывается не выше 0,5, что резко снижает экономические показатели плавки. Поэтому на КамАЗе металл, выплавленный в 50-тонной дуговой плавильной печи мощностью 35000 кВт, переливают в раздаточную 75-тонной дуговую печь мощностью 4000 кВт. Печи не имеют устройств электромагнитного перемешивания, усреднение химического состава и выравнивание температуры достигается только при переливах металла из плавильной в раздаточную печь.

В литейном цехе ВАЗа чугун, выплавленный в дуговой печи емкостью 40 т, переливают в две индукционные тигельные печи емкостью по 20 т, из которых далее он поступает на заливку.

В настоящее время наибольшее распространение в качестве миксеров и раздаточных печей получили индукционные канальные печи (ИЧКМ). Схемы и принцип действия индукционных печей (в том числе и канальных) будут изложены ниже в подразд. 12.8.

Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

Хотя бы частично преимущества электрической дуги постоянного тока известны даже неспециалистам в области электротермии. Достаточно отметить очевидную легкость работы со сварочным аппаратом, работающим на постоянном токе, в сравнении со сваркой на переменном токе. Дуга переменного тока горит менее устойчиво, так как каждые 0,01 с напряжение и ток дуги переходят через нулевые значения, что приводит к кратковременной деионизации дугового промежутка.

Однако реализовать преимущества работы на дуге постоянного тока применительно к плавильным промышленным печам удалось только после освоения производства надежных и экономичных тиристорных выпрямителей переменного тока большой мощности.

В дуговых печах постоянного тока графитовый электрод подключается к отрицательному полюсу источника питания, что обеспечивает меньший износ его под действием бомбардировки заряженными частицами дугового промежутка. В результате этого:

• снижается интенсивность разрушения графитовых электродов (их расход уменьшается в 5—9 раз);

• соответственно уменьшается и количество пылегазовыбросов при плавке;

• это позволяет уменьшить величину разрежения в рабочем пространстве печи, обеспечивающую отсутствие загрязнения атмосферы цеха;

• уменьшение подсоса воздуха из атмосферы цеха приводит к снижению концентрации кислорода воздуха в газовой фазе, а следовательно, и угара металла.

Важным преимуществом дуговых печей постоянного тока является возможность интенсивного электромагнитного перемешивания металла. Оно возникает в результате того, что подовые электроды расположены эксцентрично по отношению к оси графитового электрода. Взаимодействие электромагнитного поля дуги с током в жидком металле в этом случае приводит к перемешиванию металла. В результате перемешивания процесс науглероживания значительно интенсифицируется.

В курсе «Печи литейных цехов» явление электромагнитного перемешивания ванны дуговой печи постоянного тока, обеспечивающее выравнивание химического состава металла в объеме ванны и интенсификацию процесса науглероживания, будет объяснено подробно.

ПЛАВКА ЧУГУНА В ИНДУКЦИОННЫХ ПЕЧАХ

Принцип действия индукционных тигельных печей

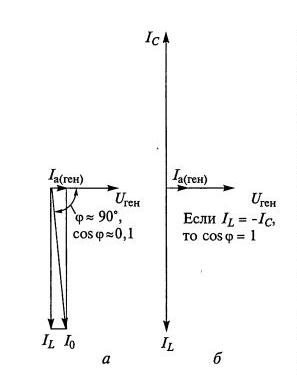

Работа индукционных тигельных печей (рис. 12.1) основана на принципе передачи энергии индукцией от первичной цепи ко вторичной. Электрическая энергия переменного тока, подводимая к первичной цепи, превращается в электромагнитную энергию поля, которая во вторичной цепи переходит снова в электрическую, а затем в тепловую.

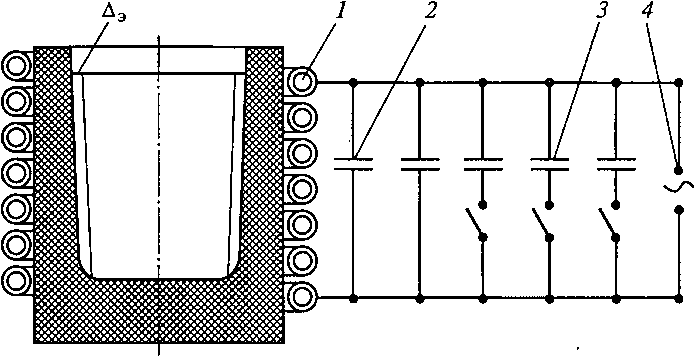

Переменный ток от источника питания 4, проходя по виткам индуктора 7, создает переменное электромагнитное поле. Электромагнитные волны проникают внутрь электропроводной загрузки тигля на глубину Дэ (называемую глубиной проникновения) и возбуждают в поверхностном слое шихты переменный электрический ток, который и приводит к нагреву и плавлению металла. Та часть энергии электромагнитного поля, которая не была поглощена шихтой, взаимодействует с витками индуктора, индуцирует в них реактивный ток. Этот ток направлен навстречу току источника питания и отстает от него по фазе на 90°. Таким образом, часть энергии, излучаемой индуктором в течение каждого периода (реактивная мощность), возвращается в него с опозданием по фазе на 90°. Эта реактивная мощность циркулирует между индуктором и источником питания. В связи с тем, что между

|

Рис. 12.1. Принципиальная схема индукционной тигельной печи: 1 — индуктор; 2, 3 — конденсаторы; 4 — источник питания Рис. 12.1. Принципиальная схема индукционной тигельной печи: 1 — индуктор; 2, 3 — конденсаторы; 4 — источник питания |

Для того чтобы разгрузить источ- (а) и при настройке контура в шк питания от индуктивных (запаз- резонанс токов (б)дывающих) токов, в электрическуюцепь параллельно индуктору включают конденсаторную батарею. Известно, что ток

протекающий через конденсаторы, опережает напряжение на 90°. Емкость конденсаторов подбирают так, чтобы опережающий емкостной ток, проходящий через них, был равен по абсолютной величине запаздывающему индуктивному току индуктора. В этом случае реактивные токи индуктора и конденсаторов взаимно компенсируются. Реактивная мощность циркулирует в коротком колебательном контуре индуктор —конденсаторы, а источник питания остается загруженным только активным током.

На рис. 12.2, б показана векторная диаграмма токов в колебательном контуре при настройке его в резонанс токов, т.е. когда IL - -/с. Из диаграммы видно, что coscp установки с компенсирующими конденсаторами может быть равен единице.

Мощность, поглощаемая садкой печи, зависит от ее электромагнитных свойств, поэтому при работе на разных шихтах, а также при изменении электромагнитных свойств садки в процессе ее нагрева и плавления соотношение активных и индуктивных токов в индукторе изменяется. Это приводит к нарушению резонанса колебательного контура.

Для подстройки контура в резонанс в электрической схеме печй (см. рис. 12.1) наряду с постоянно включенными конденсаторами 2 предусматриваются подстроечные конденсаторы (или наборные емкости) 3.