Гидроциклоны для очистки сточных вод.

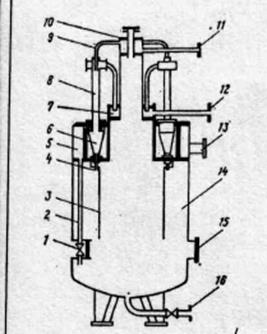

Мультигидроциклон предназначен для очистки нефтепромысловых сточных вод от нефти и твердых механических примесей и для удаления газов. Состоит из кольцевой распределительной камеры, 15 гидроциклонов, шламосборника и штуцеров ввода очищенной воды, нефтегазоводяной смеси и шлама, трубопровода для сбора крупных частиц механических примесей из распределительной камеры на очистку. Вода поступает через штуцер в распределительную камеру, где одновременно с распределением потока жидкости по 15 гидроциклонам происходит отделение крупных частиц механических примесей. Которые через трубопровод задвижку попадают в шламосборник. Из камеры вода поступает в гидроциклон, где получает вращательное движение, возникает центробежная сила. Механические примеси отбрасываются к периферии и через нижнее отверстие гидроциклона удаляются в шламосборник с определенной частью воды на отстаивание и сброс через штуцер. Основная часть воды, вращаясь, поступает в сливную камеру гидроциклона, где нефть и газ концентрируются у оси вращения воды и отводятся через сливные трубки в коллектор. Очищенная вода через перфорированные отверстия сливной трубки и сливной коллектор поступают в буферную емкость для откачки в систему заводнения нефтяных пластов.

Водогазонефтяная смесь через центральную трубку, установленную концентрично в сливной трубке, поступает в коллектор, а потом в емкость приема и откачки уловленной нефти и дегазации водогазонефтяной смеси. Воду вместе с уловленной нефтью откачивают на УПН. Одновременно с очисткой вода дегазируется.

Водогазонефтяная смесь через центральную трубку, установленную концентрично в сливной трубке, поступает в коллектор, а потом в емкость приема и откачки уловленной нефти и дегазации водогазонефтяной смеси. Воду вместе с уловленной нефтью откачивают на УПН. Одновременно с очисткой вода дегазируется.

1- задвижка; 2- дренажная труба; 3- трубопровод дренажа крупных частиц; 4- воздушник;

5- распределительная камера; 6- гидроциклон; 7- камера слива очищенной воды; 8- сливная камера; 9- трубка отвода газоводяной смеси; 10- камера сбора газоводяной смеси; 11- штуцер отвода газоводонефтяной смеси; 12- штуцер отвода очищенной воды; 13- штуцер ввода очищаемой воды; 14- шламосборник; и 15- смотровой люк; 16- отвод шлама.

Водозаборы.

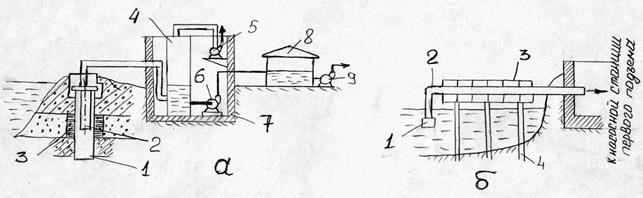

Водозаборное сооружение является источником водоснабжения: здесь осуществляется добыча воды для целей закачки в пласт. Они должны строиться вблизи источников заводнения. Водозаборы подразделяются на: а) подрусловые; б) открытые. Подрусловые водозаборы мог8ут быть напорными или сифонными.

В напорных водозаборах вдоль русла рек бурятся подрусловые скважины глубиной 12…15 м и диаметром 200…300 м до водоносного горизонта. Подъем воды производится спускаемым в скважину артезианским или электропогружным насосом.

В сифонных водозаборах откачка воды из скважины производится под действием вакуума, создаваемого специальными вакуум- насосами в вакуум - котле и откачка поступающей в них воды насосами на насосную станцию подъема или объект закачки.

В открытых водозаборах насосный агрегат устанавливается вблизи источника воды и откачивает из нее воду на объект закачки.

Могут применяться заглубленные насосные станции с расположением насосов ниже уровня реки. В последние годы все большую долю в закачиваемой в пласт воде занимают сточные воды, которые проходят очистку на специальных сооружениях и ими же откачиваются на объекты закачки.

|

а) подрусловый водозабор: 1- обсадная труба (диаметр300 мм); 2- подъемная колонна (диаметром 200мм); 3-гравийный фильтр; 4- вакуум- котел; 5- вакуум- компрессор;

6 и 9 – насосы; 7- шахта (глубиной 3-4 м); 8- резервуар чистой подрусловой воды.

б) водозабор открытого водоема: 1- прием насоса для загрязненной воды; 2- приемная труба; 3- площадка для наблюдений; 4- сваи для площадки.

Водоочистные станции.

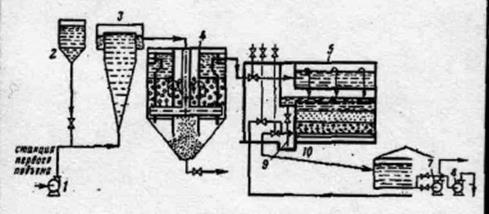

Для очистки вод открытых водоемов от механических взвесей и водорослей строят специальные водоочистные станции. Из насосной станции первого подъема загрязненная вода поступает в смеситель 3, куда одновременно дозатором 2 непрерывно подается коагулянт (сернокислый алюминий или железный купорос). Из смесителя 3 загрязненная вода вместе с коагулянтом поступает в осветлитель (отстойник) 4, где в результате реакции образуется гидроокись алюминия или гидроокись железа, которые осаждаются в виде хлопьев, увлекая за собой механические частички, содержащиеся воде. Из осветлителя 4 в основном очищенная вода поступает дополнительно на попеременно работающие песчаные фильтры 5, а из них самотеком в резервуары чистой воды 6. Из резервуаров 6 вода поступает на приемы насосной станции 7 второго подъема, из которой она транспортируется в магистральный водовод, а затем через КНС в нагнетательные скважины.

1- насосная станция первого подъема; 2- дозатор коагулянта; 3- смеситель; 4- осветлитель (отстойник); 5- песчаный фильтр; 6- резервуары чистой воды; 7- насосная станция второго подъема; 8- насос для промывки фильтров; 9- стояк для сбора грязной воды; 10-лоток.

1- насосная станция первого подъема; 2- дозатор коагулянта; 3- смеситель; 4- осветлитель (отстойник); 5- песчаный фильтр; 6- резервуары чистой воды; 7- насосная станция второго подъема; 8- насос для промывки фильтров; 9- стояк для сбора грязной воды; 10-лоток.

Осветители, фильтры.

Для очистки вод открытых водоемов от механических взвесей и водорослей строят специальные водоочистные станции. Из насосной станции первого подъема загрязненная вода поступает в смеситель, куда одновременно дозатором непрерывно подается коагулянт (сернокислый алюминий или железный купорос). Из смесителя загрязненная вода вместе с коагулянтом поступают в осветитель (отстойник), где в результате реакции образуется гидроокись железа или гидроокись алюминия, которые осаждаются в виде хлопьев, увлекая за собой механические частички, содержащиеся в воде. Из осветлителя в основном очищенная вода поступает дополнительно на попеременно работающие песчаные фильтры. Фильтрование сточных вод, как и пресных, осуществляется через фильтры с гравийно-кварцевой подушкой. В качестве фильтрующего материала можно также применять керамзитовый песок, антрацитовую крошку, графит, сено, древесные стружки, рисовую шелуху и т.д.

Эффективность работы фильтров при очистке вод от эмульгированной нефти механических примесей зависит от целого ряда факторов, главным из которых являются: 1) скорость фильтрования 4-5 м/ч); 2) температура воды; 3) наличие в воде ПАВ; 4) интенсивность промывки в л/(с  м

м  ); 5) концентрация эмульгированной нефти и механических примесей в сточной воде и т.д. Очистка гравийно-песчаных фильтров от механических примесей, поступивших вместе с водой из осветителя, производится обратной подачей чистой воды центробежным насосом в сборный коллектор, грязная вода после очистки фильтров через открытую задвижку сливается в лоток, откуда самотеком сбрасывается в тот же водоем, из которой забиралась на очистку. Интенсивность промывки фильтров зависит от фракций песка и колеблется в пределах 12

); 5) концентрация эмульгированной нефти и механических примесей в сточной воде и т.д. Очистка гравийно-песчаных фильтров от механических примесей, поступивших вместе с водой из осветителя, производится обратной подачей чистой воды центробежным насосом в сборный коллектор, грязная вода после очистки фильтров через открытую задвижку сливается в лоток, откуда самотеком сбрасывается в тот же водоем, из которой забиралась на очистку. Интенсивность промывки фильтров зависит от фракций песка и колеблется в пределах 12  14 л/(с

14 л/(с  м

м  ); промывка продолжается в течение 10

); промывка продолжается в течение 10  12 минут.

12 минут.

Очистка нефтепроводов

Очистка внутренней полости магистральных трубопроводов является регулярной операцией. Это объясняется тем, что ещё в процессе завершения строительства любого трубопровода возникает необходимость очистки готовых участков от строительного мусора, например, грунта, камней, электродов и их остатков и др., а после гидравлических испытаний на прочность требуется полностью удалить опрессовочную воду. Обычно последнее сделать не удаётся, и в трубопроводе остаются в пониженных местах скопления воды, а в повышенных – скопления воздуха. В процессе пуска трубопровода в эксплуатацию, т.е. при заполнении его нефтью также наблюдаются подобные явления.

В процессе эксплуатации образование скоплений воды происходит за счёт её выделения из потока транспортируемой нефти. При выделении из транспортируемой нефти растворённых газов может происходить образование готовых скоплений.

Следует заметить, что скопления воды и газа на реальных магистральных нефтепроводах при его эксплуатации образуются лишь при определённых гидродинамических условиях, когда скорости перекачки нефти невелики. При этом вводится понятие критической или «выносной» скорости потока, при которой образование скоплений воды или газа не происходит, либо происходит размыв и вынос образовавшихся скоплений потоком самой транспортируемой нефти.

В нефтепроводах в процессе эксплуатации образуются парафиновые отложения, приводящие к значительному снижению пропускной способности трубопровода. На внутренней поверхности труб образуются смолистые отложения, а также металлоотложения и окалина, являющиеся результатом коррозии металла. По этой причине в перекачиваемой по трубопроводу нефти появляется механические примеси, ухудшающие их качество.

В отличие от скопления воды и газа отложения парафина наблюдаются при любых скоростях потока нефти. Парафиновые отложения – это многокомпонентная углеводородная смесь твёрдой и жидкой фаз. Прочность парафиновых отложений зависит от состава и содержания твёрдых углеводородов и может существенно изменяться. Интенсивность парафинизации зависит от физико-химических свойств нефти, температуры потока и гидродинамических условий перекачки. Распределяются парафиновые отложения по длине нефтепровода неравномерно, обычно максимальное количество отложений наблюдается на участках, где температура потока нефти находится в пределах 20-280С. Таким образом, с момнта сооружения и до конца эксплуатации существует необходимость в очистке внутренней полости магистральных трубопроводов. Согласно правил технической эксплуатации нефтепроводов очистку производят при снижении пропускной способности на 3% от проектной величины.

От парафина:

Применение высоконапорной системы сбора Н и Г значительно снижает распространение нефти и предотвращает выпадение в отложение парафина.

Использование ППУ.

Покрытия лаками, эпоксидными смолами, стеклопластиком.

Теплоизоляция

Резиновые торпеды.

От солей:

химический (гексаметафосфат и триполифосфат натрия, водный раствор гексанатрия образует коллоидный раствор, который не даёт осадка солей)

Пресная вода значительно снижает разгазирование нефти.

Коррозия трубопроводов

Коррозия металлов – это процесс, вызывающий разрушение металла или изменение его свойств в результате химического либо электрохимического воздействия окружающей среды.

Термином «электрохимическая коррозия» объединяют следующие виды коррозионных процессов:

коррозия в электролитах – коррозия металлов в жидких средах, проводящих электрический ток (вода, растворы кислот, щелочей, солей);

почвенная коррозия – коррозия подземных металлических сооружений под воздействием почвенного электролита;

электрокоррозия – коррозия металлических сооружений под воздействием блуждающих токоа;

атмосферная коррозия – коррозия металлов в атмосфере воздуха или другого газа, содержащего пары воды;

биокоррозия – коррозия, вызванная жизнедеятельностью микроорганизмов, вырабатывающих вещества, ускоряющие коррозионные процессы;

контактная коррозия – коррозия металлов в присутствии воды, вызванная непосредственным контактом двух металлов.

Процесс коррозии начинается с поверхности металлического сооружения и распространяется вглубь него. По результатам осмотра поверхности сооружения можно судить об интенсивности и характера коррозионного разрушения конструкции.

Различают сплошную и местную коррозию. В первом случае продуктами коррозии покрыта вся поверхность, находящаяся в контакте с коррозионной средой. Сплошная коррозия может быть равномерной – протекающей с одинаковой скоростью по всей поверхности, и неравномерной – протекающей с неодинаковой скоростью на различных участках поверхности металла (например, коррозия углеродистой стали в морской воде).

Местная коррозия – это окисление металла на отдельных участках металлической поверхности. Она может быть следующих видов.

пятнами (глубина повреждения много меньше его диаметра);

язвенная (глубина повреждения примерно равна его диаметру);

точечная (глубина повреждения много больше его диаметра);

подповерхномтная (коррозионный процесс идёт под слоем неповреждённого металла);

структурно-избирательная (разрушается какой-то один компонент сплава);

межкристаллическая (коррозионное разрушение имеет место на границе между кристаллами);

коррозионное растрескивание (коррозионно-механическое воздействие приводит к образованию трещин в металле).

Очевидно, что местная коррозия более опасна, чем сплошная.

В зависимости от вида коррозии её скорость оценивают по-разному. Так, скорость сплошной равномерной коррозии определяют по потере металла за единицу времени с единицы поверхности. Скорость язвенной, точечной, межкристаллической коррозии характеризуют увеличением глубины коррозионного повреждения в единицу времени. Показателем скорости структурно-избирательной коррозии является изменение прочности металла (например, временного сопротивления) в единицу времени.

Основной причиной коррозии металла трубопроводов является термодинамическая неустойчивость металлов.

Подавляющее большинство металлов в земной коре находится в связанном состоянии в виде окислов, солей и других соединений. Причина этого явления состоит в термодинамической неустойчивости металлов.

Согласно второму закону термодинамики, любая система стремится перейти из состояния с большей энергией в состояние с меньшей энергией. Аналогично и вещества стремятся перейти в такое состояние, при котором их внутренняя энергия будит иметь наименьшее значение. Энергия, которой обладают вещества, называется химической энергией. Она создаётся движением электронов на эл-х орбитах атомов и молекул. При определённых условиях химическая энергия может превращаться в другие виды энергии, совершать работу (например, работу образования химических соединений).

Применительно к веществам 2-й закон термодинамики звучит так: самопроизвольно совершаются только такие химические превращения, в результате которых образуются вещества с меньшей химической энергией. Практически для всех металлов (кроме золота) при образовании окислов, солей и т.д. это правило выполняется. Поэтому окисление металлов, т.е. их коррозия, в естественных условиях процесс неизбежный.

Практически круговорот металла в природе выглядит так. Металлургическая промышленность, затрачивая большое количество энергии, осуществляет восстановление металлов из руд в свободное состояние, т.е. переводит их на более высокий энергетический уровень. Однако когда этот металл уже в виде какой-то конструкции подвергается действию окислителей (кислорода), он самопроизвольно переходит в более стабильное окисленное состояние.