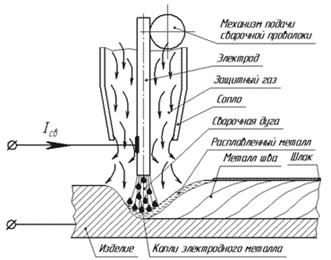

Автоматическая сварка в защитных газах плавящимся электродом

В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не; Аг + СО2; Аг + О2; СО2 + О2 и др.).

В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не; Аг + СО2; Аг + О2; СО2 + О2 и др.).

Для сварки тугоплавких и активных металлов, часто выполняемой вольфрамовым электродом, для улучшения защиты нагретого и расплавленного металлов от возможного подсоса в зону сварки воздуха используют специальные камеры (сварка в контролируемой атмосфере).

Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги и форму швов. Например, по сравнению с аргоном гелий имеет более высокий потенциал ионизации и большую теплопроводность при температурах плазмы. Поэтому дуга в гелии более "мягкая". При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Поэтому гелий целесообразно использовать при сварке тонколистового металла. Кроме того, он легче воздуха и аргона, что требует для хорошей защиты зоны сварки повышенного его расхода (1,5 ... 3 раза). Углекислый газ по влиянию на форму шва занимает промежуточное положение.

Широкий диапазон используемых защитных газов, обладающих значительно различающимися теплофизическими свойствами, обусловливает большие технологические возможности этого способа как в отношении свариваемых металлов (практически всех), так и их толщин (от 0,1 мм до десятков миллиметров). Сварку можно выполнять, используя неплавящийся (угольный, вольфрамовый) или плавящийся электрод.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов.

К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки (рисунок 2):

· крупнокапельный;

· смешанный;

· мелкокапельный.

При крупнокапельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20 30%) - такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Рисунок 2. Виды переноса электродного металла

Наименьшие потери на разбрызгивание наблюдаются при мелкокапельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов) перенос электродного металла приобретает мелкокапельный (струйный характер). Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

ДОСТОИНСТВА СПОСОБА:

· Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

· Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

· Надёжная защита зоны сварки;

· Минимальная чувствительность к образованию оксидов;

· Отсутствие шлаковой корки;

· Возможность сварки во всех пространственных положениях.

НЕДОСТАТКИ СПОСОБА:

· Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

· Мощное излучение дуги;

· Ограничение по сварочному току;

· Сварка возможна только на постоянном токе.

ОБЛАСТИ ПРИМЕНЕНИЯ:

· Сварка тонколистового металла и металла средних толщин (до 20мм);

· Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

3.2 ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ.

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов - раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

По ГОСТ 2246-70 предусматривается изготовление 75 марок сварочных проволок, в том числе и для сварки в защитных газах. Средне- и сильноокислительные газы группы М2 и МЗ (Аг + СО2, Аг + О2, Аг + СО2 + О) и С (СО, СО2 + О2) применяются в сочетании с проволо ками, содержащими раскислители Mn, Si, Al, Ti и др. (например СВ-08Г2С, СВ-08ГСМТ, СВ-08ХГ2С). Более точные рекомендации по выбору электродных проволок целесообразно да вать при изучении сварки конкретных групп конструкционных материалов.

Порошковые проволоки применяются для сварки без защиты и с дополнительной за щитой зоны сварки углекислым газом (самозащитные и газозащитные проволоки). По типу сердечника порошковые проволоки можно разделить на:

1) самозащитные: рутил-органические, карбонатно-флюоритные, флюоритные;

2) газозащитные: рутиловые, рутил-флюоритные.

Применение порошковых проволок вместо сплошных позволяет легировать шов в ши роких пределах и повышать стойкость его против пор и горячих трещин, обеспечивать за данные механические свойства. Кроме того, наличие шлака снижает разбрызгивание, набрызгивание и улучшает форму шва.