Технология производства стали

Стали - железоуглеродистые сплавы, содержащие практически до 1,5 % углерода. Кроме углерода, сталь всегда содержит в небольших количествах постоянные примеси: марганец (до 0,8 %), кремний (до 0,4 %), фосфор (до 0,07 %), серу (до 0,06 %), что связано с особенностями технологии ее выплавки.

В технике широко применяют также легированные стали, в состав которых для улучшения качества дополнительно вводят хром, никель и другие элементы. Существует свыше 1500 марок углеродистых и легированных сталей - конструкционных, инструментальных, нержавеющих и т. д.

Разработано несколько способов получения стали из чугуна.

Первым способом получения железа из руды был сыродутный способ.

В горн загружали древесный уголь и железную руду; уголь разжигали и подавали дутье; по мере сгорания и оседания угля руда опускалась, подвергалась непрерывному контакту с восстановительными газами и раскаленным углем и постепенно при этом восстанавливалась. Температура в зоне горения угля поднималась до ~ 1400 °С. Образовывался жидкотекучий шлак и раскаленный ком (крица) железа (восстановлению подвергалось только 2/3 железа). Эту крицу вынимали из горна и обрабатывали под молотом, уплотняя крицу и выдавливая (выбивая) шлак.

На смену этого способа пришел кричный Х11 – Х111 века, когда по предыдущему способу получали чугун. Выложенный огнеупорным материалом горн наполняли древесным углем, разжигали и в хорошо разогретый уголь помещали чугун, который расплавлялся и капельками стекал вниз, одновременно с этим под действием кислорода дутья происходило окисление (выгорание) примесей чугуна и прежде всего углерода. Температура в горне достигала 1300 – 14000С, что достаточно было для образования жидкотекучего чугуна, но по мере выгорания примесей жидкотекучесть плава падала и получалась зернистая тестообразная железистая масса. Эту крицу вынимали и обрабатывали на молоте отделяя шлаковую фазу. В конце Х1Х – начале ХХ вв. от него отказались практически во всех странах.

На смену ему пришел пудинговый способ, предложенный в 1784 г. Г.Кортом (Англия). Способ заключался в получении стали окислительным плавлением чугуна на поду отражательной печи. В пудинговые печи загружали чушки и расплавляли их. Под воздействием кислорода, содержащегося в печных газах, шлаке и материале футеровки печи, углерод чугуна окислялся. Сгущающийся сплав перемешивали, добиваясь однородности его состава, и затем «накатывали» из него куски, вытаскивали из печи и проковывали.

Получение жидкой стали – тигельный процесс. Один из древнейших способов. Секрет технологии тигельной плавки утерян в средние века. Возрождение этого способа в Западной Европе произошло в конце первой половины ХV111 в.

В тигли вместимостью 25-35 кг загружают металлическую шихту, закрывают крышкой и помещали в горны или пламенные регенеративные печи. При выдержке материала в печи получали плотную сталь.

Простой и дешевый способ получения стали в больших количествах путем продувки жидкого чугуна воздухом был предложен в 1855 г. Г.Бессемером. Продувку чугуна проводили в специальном агрегате – конвертере с кислой футеровкой.

В 1878 – 1879 гг. Томасом (Англия) был разработан вариант конвертерного процесса, при котором футеровку конвертера выполняли из доломита.

В 1865 г. во Франции Э. и П.Мартены осуществили выплавку стали из чугуна и железного лома в регенеративных пламенных печах (мартенах). Получение в этих печах высокой температуры, достаточной для раскисления стали, стало возможным благодаря подаче в печь подогретого газа и воздуха.

Конвертерный и мартеновский способы явились базой для бурного развития сталеплавильного процесса.

Во второй половине Х1Х в появились ряд предложений по использованию для плавки стали электрической энергии, в том числе, разработаны электропечи различной конструкции. Особенно бурными темпами электросталеплавильное производство развивается в последнее десятилетие. Они стали заменять старые мартеновские печи.

Особенно интенсивно сталеплавильный конвертерный процесс стал развиваться с внедрением в конце 50-х годов использование кислорода при плавке.

Наконец, наиболее интенсивно развиваются процессы переплавки металлов с использованием плазменной и электронно- лучевой технологии, вакуумно-индукционных, вакуумно-дуговые, электрошлаковые.

2.4.5.1. Кислородно - конвертерный процесс

Сущность кислородно – конвертерного процесса заключается в том, что налитый в плавильный агрегат (конвертор) расплавленный чугун продувают струей кислорода воздуха. Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь.

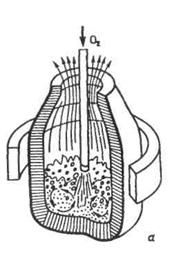

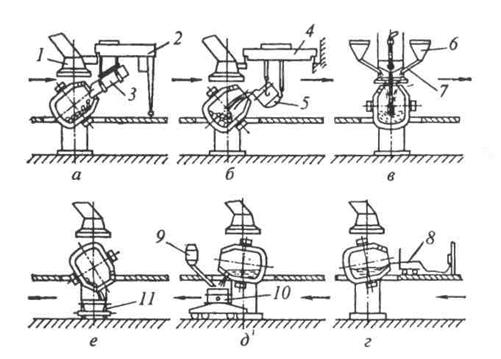

Разработано несколько вариантов кислородно – конвертерных процессов, рис. 2.24.

Рис. 2.24. Разновдности кислородно –конвертерных процессов:

а - продувка кислородом сверху; б – продувка кислородом снизу (через дно); в – комбинированная продувка (кислородом сверху и раздичными газаит через дно).

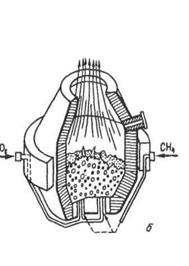

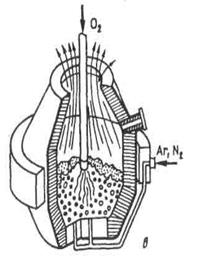

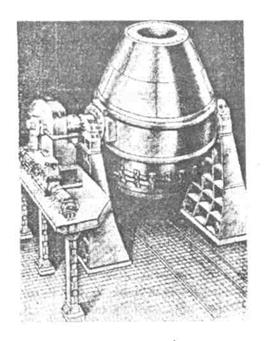

Кислородный конвертер представляет собой поворачивающийся на цапфах сосуд грушевидной формы, рис. 2.25, футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, загрузки лома и шлакообразующих и слива шлака.

Футерован конвертер огнеупорным материалом ( у кожуха магнезит или хромомагнезит, внутренний - рабочий слой – доломитосмоляная масса или кирпич).

Рис. 2.25. Общий вид кислородного конвертера

Конвертор устанавливают на опорных станинах при помощи цапф, и он может поворачиваться вокруг оси, что необходимо для заливки чугуна и других технологических операций, рис. 2.26.

Рис. 2.26. Технологические операции конвертерной, плавки: а - загрузка лома; б - заливка чугуна; в - начало продувки; г - замер температуры; д - слив металла; е - слив шлака:

1 - газоотвод; 2 - полупортальная загрузочная машина; 3 - совок; 4 - мостовой кран; 5 - заливочный ковш; 6 - бункер; 7 - течка; 8 - термопара; 9 - бункер для ферросплавов; 10 - сталеразливочный ковш; 11 - шлаковая чаша (ковш)

Жидкий чугун заливают (рис. 2.26, б)в наклоненный конвертер через отверстие горловины с помощью мостового крана 4из заливочного ковша 5, который обычно вмещает всю порцию заливаемого чугуна (до 300 т и более). Заливочные ковши с чугуном доставляют к конвертерам из миксерного или переливного отделений.

Для загрузки сыпучих шлакообразующих материалов конвертер оборудован индивидуальной автоматизированной системой. Из расположенных над конвертером расходных бункеров, где хранится запас материалов, их с помощью электровибрационных питателей и весовых дозаторов выдают в промежуточный бункер 6, а из него материалы по наклонной течке (трубе) 7 ссыпаются в конвертер через горловину. При этом система обеспечивает загрузку сыпучих без остановки продувки.

Вместимость современных конвертеров достигает 50 - 400 т.

Кислород вдувают в конвертер вертикальной трубчатой водоохлаждаемой фурмой, опускаемой в горловину конвертера, но не доходящей до уровня металла на 1200 -2000 мм. Таким образом, кислород не продувается через слой металла (как воздух в старых конвертерных процессах), а подается на поверхность залитого в конвертер металла. Это дает возможность перерабатывать чугуны с различным содержанием примесей, а также не только вводить в конвертер жидкий металл, но и добавлять к нему для охлаждения скрап или железную руду (количество скрапа на некоторых заводах доводят до 30 % массы металла).

Началом очередного цикла в кислородном конвертере служит завалка в него лома и других металлических отходов; на некоторых заводах в конвертор вводят железную руду. После введения этих добавок в конвертер начинают заливать жидкий чугун, подвозимый из миксера в чугуновозных ковшах. После того как металл займет 1/5 объема конвертера, загружают известь, необходимую для связывания фосфора; в конвертор опускают водоохлаждаемую фурму и подают в нее технический кислород. В конвертере начинается интенсивный процесс окисления металла кислородом, который прежде всего, встречаясь с частичками железа, окисляет их по реакции:

2 [Fe] + O2 = 2 (FeO) + Q

Кроме железа, окисляются и примеси, но окисление их может происходить не только кислородом, но и перешедшей в шлак закисью железа по реакциям:

[Si ] + O2 = (SiO2) + Q;

[Mn] + (FeO) = [Fe] + (MnO) + Q;

2 [P] + 5 (FeO) = 5 [Fe] + (P2O5) + Q;

2 [C] + O2 = 2 CO + Q

В уравнениях реакций химические элементы, находящиеся в металле, заключены в квадратные скобки, а находящиеся в шлаке, — в круглые.

Все эти реакции протекают в конвертере с кислородным дутьем одновременно, причем последняя реакция способствует перемешиванию металла.

После 15 – 16 - минутной продувки поднимают фурму, наклоняют конвертер, берут пробу металла на анализ и скачивают большую часть шлака. Это занимает 7 - 8 мин, за это время экспресс-анализом определяют основные параметры стали, затем конвертер вновь ставят в вертикальное положение, опускают фурму и вторично продувают кислородом несколько минут в зависимости от данных анализа и заданной марки стали.

В это время продолжаются реакции окисления и интенсивно идут реакции шлакообразования:

SiO2 + 2 CaO = 2 CaO* SiO2

P2O5 + 4 CaO = CaO*P2O5

и многие другие физико-химические процессы; в конце вторичной продувки в конвертер вводят раскислители (ферромарганец и ферросилицием). Марганец и кремний реагируют с растворенным кислородом; их окислы образуют с окислами железа жидкую шлаковую фазу, что помогает вывести продукты раскисления из металла.

Затем фурму вновь поднимают, конвертер наклоняют, берут контрольную пробу металла, термопарой погружения измеряют его температуру, после чего сталь выпускают через боковую летку в разливочный ковш; после слива металла скачивают оставшийся шлак и заделывают выпускное отверстие. Весь технологический цикл плавки занимает 50—60 мин, а продолжительность продувки кислородом – 18 -30 мин.

Преимущества кислородно – конвертерного процесса:

1. Более высокая производительность: часовая производительность мартеновских и электродуговых печей до 140 т/ ч, конвертеров 400-500 т/ч;

2. Более низкие капитальные затраты, т.е. затраты на сооружение цеха, простота конструкции конвертера и возможность установки в цехе меньшего числа плавильных агрегатов;

3. Меньше расходы по переделу: электроэнергии, топлива, огнеупоров, сменного оборудования, зарплаты и др.

4. Процесс более удобен для автоматизации управления ходом плавки;

5. Благодаря четкому ритму выпуска плавок работа уонвертеров легко сочетается с непрерывной разливкой;

6. Лучшие условия труда и меньше загрязнение окружающей среды.

Недостатки процесса:

1. Более повышенные потери металла с пылью и за счет угара металла;

2. Возможны выбросы металла и шлака;

3. Потери со шлаком значительного количества окислившегося и металлического железа (корольки- от 2 до 6 %;

4. Необходимость сооружения сложных и дорогих пылеочистительных установок.

2.4.5.2 Производство стали в мартеновских печах

Мартеновский процесс был разработан в 1865 г. французскими металлургами отцом Э. Мартеном и сыномП. Мартеном.

Мартеновская печь (рис. 2.27) по устройству и принципу работы является пламенной регенеративной печью.

Рис. 2.27. Схема мартеновской печи:

1, 2 - газовые и воздушные регенераторы; 3,4 -газовые и воздушные каналы в головке печи; 5 - рабочее пространство печи; 6 -подина печи; 7 - свод печи; 8 -завалочные окна

В ее плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

Рабочее плавильное пространство печи ограничено снизу ванной, образованной подиной и откосами; сверху - сводом; с боков - передней и задней стенками; с торцов - головками. В передней стенке расположены окна, через которые в печь загружают исходную шихту и дополнительные материалы (по ходу плавки), а также берут пробы металла и шлака, удаляют шлак при дефосфорации. Окна закрыты заслонками со смотровыми отверстиями. Готовую плавку выпускают через отверстие, расположенное в задней стенке на нижнем уровне подины. Отверстие плотно забивают малоспекающимися огнеупорными материалами.

Для более полного использования тепла отходящих газов в системе газоотводов установлены регенераторы. Регенераторы выполнены в виде камер, заполненных насадкой из огеупорного кирпича.

Принцип регенерации тепла заключается в том, что насадка одной пары регенераторов некоторое время нагревается до 1250 – 1300 оС отходящими из печи газами. Затем при помощи клапанов направление движения регенераторов меняется автоматически. Через один из нагретых регенераторов в рабочее пространство печи подается воздух, через другой – газ. Проходя через насадку, они нагреваются до 1100 - 1200 оС. В это время другая пара регенераторов нагревается, аккумулируя тепло отходящих газов. После охлаждения насадки регенераторов до установленной температуры снова происходит автоматическое переключение клапанов.

Основными материалами для выплавки стали являются передельный чугун марок М1, М2, М3 и стальной скрап.

Стальной скрап – отходы при прокатке (до 10-12 % от массы слитка), при ковке и штамповке (грат, обсечки и др), стружка – при обработке на металлорежущих станках. В качестве скрапа широко используют также пришедшие в негодность различные стальные изделия, детали и т.п. Стружку и мелкий скрап до загрузки в мартеновскую печь прессуют, превращая в пакеты.

При выплавке стали используют известняк (флюс), железную руду и другие добавки. Для раскисления и легирования применяют ферромарганец и другие сплавы.

2.4.5.3.Получение стали в электрических печах

Этот процесс является более совершенным, так как легко регулируется тепловой процесс, можно создавать окислительную, восстановительную, нейтральную атмосферу или вакуум, легче осуществляется легирование стали. В дуговых печах выплавляют наиболее качественные конструкционные, высоколегированные, нержавеющие, жаропрочные и другие стали.

Для производства стали наиболее часто применяют дуговые трехфазные электрические печи с вертикальными графитированными электродами и непроводящим подом. Ток, нагревающий ванну в этих печах, проходит по цепи электрод ® дуга ® шлак ® металл ® шлак ® дуга ® электрод. Вместимость таких печей достигает 400 т.

Печь состоит из металлического кожуха цилиндрической формы и сферического дна (рис. 2.28). Подобно мартеновским, дуговые печи могут быть кислыми и основными. В основных печах подину выкладывают из магнезитового кирпича, сверху которого наносят набивной слой из магнезита или доломита (150 -200 мм). В кислых печах применяют динасовый кирпич и набивку из кварцита на жидком стекле.

Рис. 2.28. Схема дуговой электропечи

1 - выпускной желоб; 2 - дверка; 3 -свод; 4 - три электрода; 5 - опорные ролики; 6 - металл; 7 - электродвигатель для наклона печи

В цилиндрической части печи имеется рабочее окно и выпускное отверстие с желобом. Электрические печи имеют механизмы для наклона печи на 40 - 45° в сторону выпускного отверстия для слива металла и на 10 -15° в сторону рабочего окна для скачивания шлака. Свод печи обычно сферический, и через него опускают в печь три цилиндрических электрода. Рядом с печью помещены механизмы для подъема электродов и понижающий трансформатор, питающий печь электроэнергией.

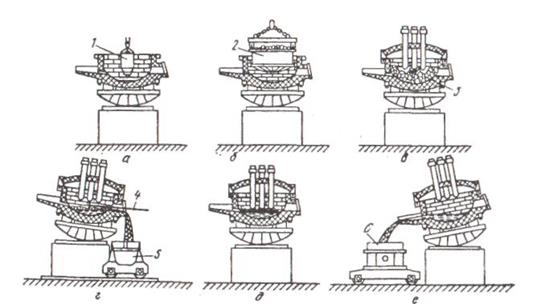

На рис. 2. 29 показаны технологические операции электроплавки.

Рис. 2.29. Технологические операции электроплавки:

а- заправка; б - загрузка шихты; в - плавление; г - скачивание шлака; д - печь после расплавления шихты; е - выпуск стали; 1 - заправочная машина; 2 - загрузочная корзина; 3 - стальной лом; 4 -гребок для скачивания шлака; 5 - шлаковый ковш (чаша); 6 - сталеразливочный ковш

На 1 т выплавляемой углеродистой стали расходуется 500 -700 кВт-ч, на 1 т легированной стали -до 1000 кВт-ч.

2.4.5.4. Выплавка стали в индукционных печах

Выплавку стали в индукционных печах применяют в черной металлургии значительно реже, чем в дуговых, и используют обычно печи без железного сердечника, состоящие из индуктора в виде катушки (из медной трубки, охлаждаемой водой), которая служит первичной обмоткой, окружающей огнеупорный тигель, куда загружают плавящийся металл, рис. 2. 29.

Рис. 2.29. Схема индукционной печи для выплавки стали:

1- тигель из огнеупорных материалов; 2 - водоохлаждаемый индуктор; 3 - желоб для выпуска плавки; 4- сталеразливочный ковш; 5- металл; 6 - вихревые токи

При пропускании тока через индуктор в металле, находящемся в тигле, индуктируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Шихтовые материалы загружают сверху. Для выпуска плавки печи наклоняют в сторону сливного желоба. Так как в индукционных печах теплота возникает в металле, шлак в них нагревается только через металл. Вместимость современных индукционных печей достигает в отдельных случаях 15 т.

Плавку проводят методом переплава, используя отходы соответствующих легированных сталей или чистый по сере и фосфору углеродистый скрап и ферросплавы. В конце периода плавления на металл загружают флюс, необходимый для образования шлакового покрова. В кислых печах в качестве флюса используют бой стекла и другие материалы, богатые SiO2. В основных печах применяют известь и плавиковый шпат. Шлаковый покров защищает металл от окисления и насыщения газами атмосферы, уменьшает потери тепла.

Крупные печи могут работать на переменном токе с промышленной частотой 50 периодов; для более мелких необходимы генераторы, работающие на частоте 500—2500 периодов в секунду. Выплавка стали из чугуна в индукционных печах распространения не получила, так как окисление и рафинирование с помощью шлака в них почти невозможно. Эти печи с успехом используют для переплавки чистых легированных сталей, так как высокая температура, возможность работы в вакууме и отсутствие науглероживания металла электродами дают возможность получить в них стали с малым содержанием углерода и различные сложные сплавы, к которым предъявляются повышенные требования.

Получение стали в дуговых электрических печах имеет неоспоримые преимущества, важнейшие из которых - очень высокое качество получаемой стали, возможность выплавлять любые марки стали, включая высоколегированные, тугоплавкие и жаропрочные. Электрические печи обеспечивают минимальный угар железа по сравнению с другими сталеплавильными агрегатами и, что особенно важно, минимальное окисление дорогостоящих легирующих присадок благодаря нейтральной атмосфере в печи. Следует отметить удобство регулирования температурного режима и легкость обслуживания этих печей.

Недостатком выплавки стали в дуговых электрических печах является потребность в большом количестве электроэнергии и высокая стоимость передела, так как на 1 т стали при твердой завалке расходуют 600 - 950 кВт-ч электроэнергии. Поэтому дуговые электрические печи пока применяют главным образом для получения высоколегированных и других дорогих сортов стали, предназначенных для ответственных изделий.