Расчет обечаек, работающих под действием осевой сжимающей силы, изгибающего момента и наружного давления

Помимо внутреннего или наружного давления, обечайки могут подвергаться действию:

– осевой сжимающей силы, под которой обычно понимают суммарное действие собственной массы вертикальных аппаратов, их изоляции и реакционной смеси; осевая нагрузка во многих случаях вызывает значительные сжимающие усилия в обечайке у ее основания; обечайки в этом случае, нагруженные осевой сжимающей силой F, проверяют на местную устойчивость исходя из условия

F ≤ [F],

[F] – допускаемое осевое сжимающее усилие, рассчитываемое по методике, рассмотренной в п. 2.3.4 ГОСТа;

– изгибающего момента (Ми) – возникают при действии на обечайку усилий, не совпадающих с осью вращения, например, от ветровой нагрузки на вертикальные аппараты, от силы тяжести, действующей на реакционную смесь, на горизонтальные аппараты; обечайку, работающую под действием изгибающего момента, проверяют на устойчивость в сжатой зоне, исходя из условия

Ми ≤ [М],

где [М] – допускаемый изгибающий момент из условия устойчивости в пределах упругости (см. п. 2.3.5 ГОСТа).

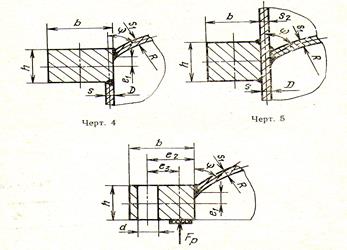

Обечайки, работающие под совместным действием

наружного давления Р, осевого сжимающего усилия F,

изгибающего момента Ми

В качестве примера рассмотрим корпус вертикального колонного вакуумного аппарата, испытывающего воздействие собственной силы тяжести, ветровой нагрузки и наружного давления. Такие обечайки проверяют на устойчивость в наиболее опасном сечении по формуле

При отсутствии какого-либо вида нагрузки, соответствующее слагаемое принимают равным нулю.

Расчет днищ (крышек)

1. Виды днищ и их характеристика

2. Расчет на прочность выпуклых днищ.

3. Расчет на прочность плоских круглых днищ и крышек.

4. Расчет на прочность конических днищ.

Составной частью аппарата является днище, изготавливаемое, как правило, из того же материала, что и обечайка. В литых аппаратах днища составляют единое целое с обечайкой, в сварных – соединяются с обечайкой сваркой или пайкой. В отдельных случаях крышки принимают отъемными, присоединяемыми к корпусу на фланцах.

Согласно ГОСТ 24306–80 в стальных сварных аппаратах допускаются днища:

– эллиптические с соотношением высоты выпуклой части к внутреннему диаметру Н / D = 0,20–0,25;

– эллиптические с соотношением высоты выпуклой части к внутреннему диаметру Н / D = 0,20–0,25;

– полушаровые (полусферические);

|

– сферические отбортованные;

– торосферической формы;

– плоские круглые

– конические неотбортованные;

– конические отбортованные.

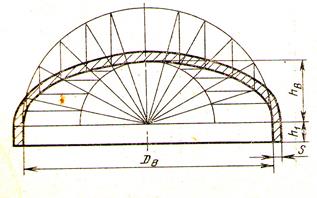

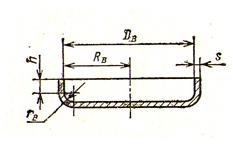

Эллиптическиеднища (с отбортовкой на цилиндр) – наиболее широко используемый тип в сварных химических аппаратах, особенно подведомственных Госгортехнадзору. Это связано с тем, что в результате непрерывного изменения радиуса кривизны днища внутреннее напряжение распространяется равномерно и опасных концентраций напряжений не возникает. Изготавливаются штамповкой из листового проката цельными или составными с последующей сваркой.

Основные размеры днищ представлены в ГОСТе 6533–78. Толщина стенок по ГОСТ составляет от 4 до 100 мм, диаметр – от 133 до 4500 мм.

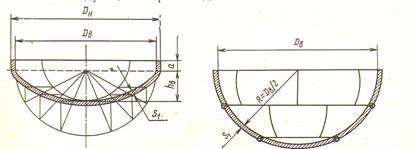

Полушаровые (полусферические) днища имеют постоянный радиус кривизны, равный внутреннему радиусу. Их рекомендуется использовать в крупногабаритных аппаратах, подведомственных Госгортехнадзору с диаметром более 4 м, а также для аппаратов, работающих под вакуумом. Для горизонтальных аппаратов эти днища можно применять независимо от давления. Стальные полушаровые днища изготавливают диаметром 3600–12000 мм и толщиной 10–36 мм.

Сферические неотбортованные днища должны соответствовать требования ГОСТа 25221–82. Применяются, главным образом, в аппаратах под наливом при избыточном давлении до 0,07 МПа, а также в виде составных частей фланцевых крышек аппаратов, работающих под давлением. Рекомендуются для цилиндрической сварной горизонтальной и вертикальной аппаратуры, работающей при температуре до 200°С. Изготавливают диаметром от 400 до 3000 мм и толщиной 4–12 мм.

Торосферические днища можно рассматривать как разновидность сферических, т. е. для них R ≤ D, но для них характерен тороидальный переход с радиусом r1.

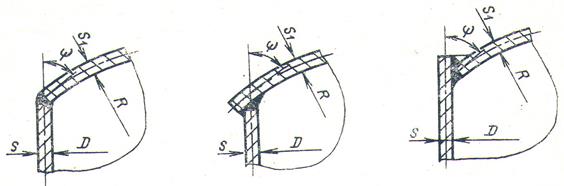

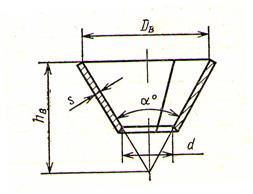

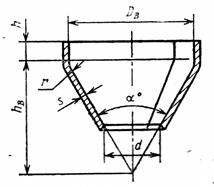

Конические днища (переходы) должны соответствовать ГОСТам 12619–78–12621–78. Применяются независимо от давления в вертикальных цилиндрических аппаратах, когда это обусловлено технологической необходимостью и нельзя использовать днища других типов (в основном, когда необходимо полное удаление жидкого или сыпучего материала из аппарата).

Угол конуса α для вязких жидкостей или суспензий, влажных и склонных к налипанию порошкообразных и кусковых материалов принимается равным 60°, для невязких жидкостей и сухих порошкообразных материалов – 90–140°.

Размеры сварных конических отбортованных днищ из углеродистых и легированных сталей с углом α, равным 60 и 90°, для сосудов, работающих под давлением определяется ГОСТом 12619–78: наружный диаметр – 219–4000 мм; толщина – 4–22 мм с шагом 2 мм; d ≤ Dв.

ГОСТы 12620 и 12621–78 регламентируют параметры неотбортованных конических днищ с углом α, равным 60, 90 или 120°, работающих при Р ≤ 0,07 МПа. Наружный диаметр составляет от 219 до 4000 мм, толщина 3–18 мм.

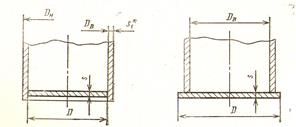

Плоские круглые днища (крышки) широко применяются в кованных аппаратах высокого давления, в сварных аппаратах вертикального исполнения при работе под наливом. С точки зрения распределения напряжений эта форма наименее рациональна. Изготавливаются отбортованными из углеродистой, легированной или двухслойной сталей в соответствии с ГОСТ 12622–78 для работы под наливом. Размеры: диаметр – от 219 до 4000 мм, толщина – 4–12 мм.

Изготавливаются также неотбортованные круглые плоские днища для работы под наливом, а также для сосудов и аппаратов с диаметром до 500 мм, работающих под давлением не более 1,6 МПа.

Эллиптические и сферические крышки состоят из стандартных днищ, сваренных со стандартными или специальными фланцами. Способы сварки могут быть различными, одни из них – фланцы приваривают встык.

Эллиптические и сферические крышки состоят из стандартных днищ, сваренных со стандартными или специальными фланцами. Способы сварки могут быть различными, одни из них – фланцы приваривают встык.

Плоские крышки являются цельными и изготавливаются из листов или ковок.