Применение полых микросфер

Полые микросферы широко используются для улучшения или модификации свойств материалов на основе различных полимеров. Они улучшают такие свойства как водостойкость, прочность при сжатии, ударная вязкость; снижают усадки. Другими важными достоинствами полых микросфер как наполнителей являются следующие: низкая плотность, позволяющая получать легкие материалы; стабильность размеров деталей, обуславливающая постоянство соотношения полимера и наполнителя; низкая пористость и отношение поверхности к объему, обуславливающие низкое смолопоглощение микросферами и низкую вязкость композиций при высоких степенях наполнения;

химическая стойкость и инертность, позволяющие получать устойчивые при хранении полимерные композиции; негорючесть стеклянных микросфер снижает пожароопасность материалов на их основе; повышенная стойкость к растрескиванию наполненных микросферами композиций облегчает их механическую обработку, шлифовку, полировку и окончательную отделку после отверждения.

химическая стойкость и инертность, позволяющие получать устойчивые при хранении полимерные композиции; негорючесть стеклянных микросфер снижает пожароопасность материалов на их основе; повышенная стойкость к растрескиванию наполненных микросферами композиций облегчает их механическую обработку, шлифовку, полировку и окончательную отделку после отверждения.

Полые микросферы эффективно используются как наполнители жидких смол, таких как эпоксидные и полиэфирные. Наполненные ими композиции перерабатывают при низком давления и не перерабатывают литьем под давлением или экструзией из-за их низкого сопротивления разрушению.

Полые стеклосферы широко используются для полиэфирных стеклопластиков (с целью снижения их плотности и повышения прочности, жесткости и ударной прочности), которые применяются для изготовления крыш передвижных домов, корпусов лодок и снегоходов, в производстве спортинвентаря. Полые стеклосферы используют в материалах для сантехники; для получения искусственного мрамора и древесины; в качестве синтактных пенозаполнителей для корпусов и палуб лодок, как блоки плавучести в подводных судах; в производстве замазок; для получения абляционных теплозащитных материалов. В электронной промышленности для получения пенопластов с регулируемыми диэлектрическими показателями. Стеклосферы используются также в производстве термопластичных клеев и герметиков низкой плотности.

Органические полые микросферы используют в пресс-композициях в качестве объемного наполнителя низкой плотности; для производства искусственного мрамора и древесины; в качестве синтактных пен для деталей авиа-космической и ракетной техники, для теплозащитных материалов; в производстве мебели, в рыболовстве в качестве поплавков, в производстве протезов и т.п.

Слюда

Слюда относится к хорошо классу минералов, обладающих способностью легко расщепляться на тонкие, упругие пластинки с высокой гибкостью. Наиболее известными её разновидностями являются мусковит – белая слюда, биотит и флогопит – бурая слюда. Они являются преимущественно алюмосиликатами калия, однако могут также содержать различные количества магния, железа, лития или фтора в зависимости от типа слюды и места её добычи. В зависимости от химического состава слюд резко изменяется их цвет – от бесцветных и прозрачных (главным образом, мусковит и синтетический флуорофлогопит) до сильно окрашенных малопрозрачных модификаций с оттенками розового, янтарного, желтого, коричневого, зеленого, фиолетового и черного цветов.

Слюда обычно сухого или мокрого размола оказывает очень малый усиливающий эффект вследствие малого характеристического отношения частиц. Однако, если слюду расщепить на очень тонкие пластинки, которые используются, например, в производстве слюдяной бумаги, можно достичь высокого эффекта усиления большинства термопластов и реактопластов. Такая слюда характеризуется высоким характеристическим отношением (ВХО) частиц. Высокий эффект усиления слюдой с ВХО обусловлен перекрывание чешуек, как это наблюдается у чешуи рыбы. При высоких степенях наполнения полимерные композиции со слюдой имеют модуль упругости, равный модулю упругости алюминия, и издают характерный металлический звук при ударе. Их прочность также достаточно высока – около 200-300 МПа.

Свойства слюды.Слюда-это общее название широкого класса алюмосиликатных минералов семейства филлосиликатов. Большинство видов слюды кристаллизуется в моноклинной системе и характеризуется почти совершенным расщеплением кристалла по основной оси, что позволяет большие кристаллы как своеобразную «книгу» разделять на бесчисленное количество тонких, гибких с высокой вязкостью разрушения чешуек. Эти минералы могут быть поделены на четыре основных типа, название которым дает общий минерал в каждой группе – мусковит, флогопит, биотит и лепидолит. Из них только мусковит и флогопит найдены в природе в масштабах, позволяющих их промышленное использование.

Приблизительные химический состав некоторых модификаций слюды:

| Мусковит | K2Al4(Al2Si6O20)(OH)4 |

| Флогопит | K2(MgFe+2)6(Al2Si6O20)(OH,F)4 |

| Биотит | K2(Mg,Fe+2) 6(Al2Si6O20)(OH)4 |

| Лепидолит | K2Li4Al2(Al2Si6O20)(F,OH)4 |

| Цинивальдит | K2Li2Fe2Al2(Al2Si6O20)(F,OH)4 |

| Парагонит | Na2Al4(Al2Si6O20)(OH)4 |

| Флуорофлогопит (синтетический) | K2Mg6Al2Si6O20F4 |

Все виды слюды содержат небольшое количество связанной воды, обычно не более 5%. При сильном нагревании вермикулит необычайно сильно расширяется, образуя длинные червеподобные структуры, которые в несколько раз превышают свой первоначальный объем, откуда вермикулит и получил свое название, обозначающее «червеобразный».

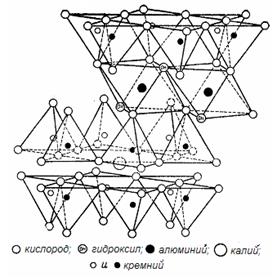

Кристаллы слюды имеют пластинчатую структуру, состоящую из тетраэдров оксида кремния (Si2O5) или силоксановых слоев. Дополнительно образуются октаэдрические слои из алюминия и гидроксила, расположенные между двумя силоксановыми слоями (рисунок 11.1). Трехслойные сендвичные структуры слабо связаны между собой с помощью катионов калия, имеющих координационное число 12. В других разновидностях слюды ионы калия заменены литием, кальцием или натрием. Октаэдрические слои могут состоять главным образом из гиббсита [Al(OH)3], как в мусковите, или бруцита [Mg(OH)2] как во флогопите. Присутствие железа или других примесей в структуре дает окрашенные виды слюды. Каждая элементарная трехслойная структура имеет толщину порядка 1 нм.

Рисунок 11.1 – Кристаллическая структура мусковита

по Джексону и Весту.

Твердость слюды относительно мала (2,5-4,0 по шкале Мооса), так что абразивность ее низка и износ промышленного оборудования при переработке композиций, наполненных слюдой, намного меньше, чем при переработке стеклопластиков. Плотность варьируется между 2750-3200 кг/м3 в зависимости от типа слюды. Флогопит, содержащий в своем составе ионы магния, обычно имеет плотность, близкую к плотности стекла и более низкую, чем плотность мусковита. Большинство видов слюды нерастворимо в сильных кислотах или основаниях, но биотит и флогопит легко травятся горячей концентрированной серной или фосфорной кислотами с сохранением высокопористого скелета из чистого диоксида кремния. Слюда всех типов реагирует с плавиковой кислотой и расплавами щелочных металлов.

Превосходные диэлектрические свойства мусковита и флогопита обусловили их широкое применение в электротехнической промышленности. Пленка мусковита или флогопита толщиной всего около 2,5×10-3 см способна выдерживать напряжение 5000В без пробоя. Инертность слюды к действию масел и воды также является ее достоинством как электроизолятора. Кроме того, слюда характеризуется отличной стойкостью к атмосферным воздействиям, химической инертностью, низкой теплопроводностью и длительной стабильностью при высоких температурах. Мусковит выдерживает без разрушения нагревание до 500-530оС, а флогопит стабилен до 1000оС.

Применение слюды в качестве наполнителя.Слюда с высоким характеристическим отношением наиболее пригодна в качестве усиливающего наполнителя термопластов. Однако такую слюду очень трудно вводить в термопласты, поскольку общепринятые методы совмещения компонентов обычно приводят к разрушению чешуек и снижению их характеристического отношения. Поскольку эффект усиления в решающей степени определяется средним характеристическим отношением частиц наполнителя в готовом изделии, получаемый прочность и модуль упругости наполненных слюдой термопластов далеки от оптимальных.

Термопласты, наполненные слюдой, обладают следующими достоинствами как конструкционные материалы: высокой жесткостью при высокой степени наполнения, превосходной химической и коррозионной стойкостью, низкой проницаемостью, хорошими диэлектрическими свойствами, малым короблением изделий, низким термическим коэффициентом расширения, низкой горючестью, ускоренным циклом формования, усиливающим эффектом в плоскости ориентации, деформационной теплостойкостью, сохранением прочности во влажной среде, низкой абразивностью и малым износом производственного оборудования, относительно низкой стоимостью, хорошей воспроизводимостью формы, хорошей адгезией лакокрасочных покрытий.

Слюда используется в качестве специального наполнителя термореактивных составов, применяемых в радиоэлектронной и электротехнической промышленностях. Кроме того, слюда придает изделиям из этих материалов повышенную жесткость, улучшенную стабильность размеров, повышенную деформационную теплостойкость, пониженную проницаемость, уменьшает стоимость.

Для наполнения термореактивных составов и клеев используется слюда мокрого или сухого помола с характеристическим отношением ниже 30. Такое низкое характеристическое отношение не позволяет существенно повысить модуль упругости прочность наполненных материалов. Использование слюды с высоким характеристическим отношением и однородной толщиной чешуек в качестве наполнителя отверждающихся связующих обеспечивает получение материалов с достаточно высоким модулем упругости и прочностью.