Методы сепарации твердых частиц

ОТСТОЙНЫЕ ЕМКОСТИ

В современном бурении отстойные емкости используются редко, однако иногда их все же можно увидеть на буровой. Скорость осаждения твердых частиц в отстойных емкостях зависит от (1) размеров, формы и плотности частиц; (2) плотности бурового раствора; (3) вязкости бурового раствора; (4) гидродинамического режима потока; (5) времени, в течение которого раствор находится в отстойной емкости.

Согласно закону Стокса, эффективное осаждение частиц можно получить при ламинарном течении потока. Скорость осаждения увеличивается при снижении вязкости и статического напряжения сдвига. При поршневом или турбулентном режимах потока осаждение минимально – опускаются лишь самые крупные частицы. Если на буровой используются вибросита низкой эффективности, для осаждения крупных частиц шлама необходимо применять отстойные емкости. Однако большинство современных вибросит позволяют удалить из раствора твердые частицы размером с зерна песка; таким образом, необходимости в применении отстойных резервуаров не возникает.

Оборудование системы очистки бурового раствора нормируется по его пропускной способности, а также по количеству и размеру удаляемых частиц. Ни одна из устройств систем очистки не может обеспечить 100% очистку раствора от твердой фазы. Для сравнения эффективности различных устройств системы очистки используется предельный минимальный размер частиц, которые может удалить то или иное устройство. Указывается размер частиц в микронах и точка отсечки частиц данного размера. Точка отсечки обозначается буквой “D” и процентом очистки частиц. D50 с минимальным размером частиц 40 микрон означает, что данное устройство очистки удаляет 50% частиц размером 40 микрон, тогда как остальные 50% частиц остаются в системе.

ВИБРОСИТА

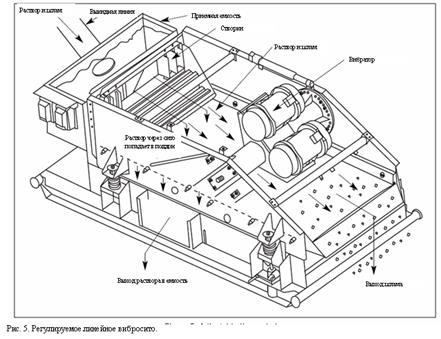

Наиболее важным устройством системы очистки бурового раствора является вибросито, которые является вибрирующим сеточным сепаратором, которые служит для удаления бурового шлама из раствора (см. Рис. 5).

Будучи первыми устройствами очистки, на которые поступает раствор, вибросита служат в качестве «передовой линии обороны» против загрязнения раствора шламом. Отличие вибросит от прочих систем очистки состоит в том, что они обеспечивают почти 100% (D100) удаление частиц, размер которых равен диаметру ячеек сита. Как показано на Рис. 3, вибросито с размером ячеек 200 меш способно удалить 100% твердых частиц размером более 74 микрон, в результате чего нет необходимости применения пескоотделителя. С другой стороны, современные многослойные сетки вибросит, гидроциклоны и центрифуги дают различную степень очистки в зависимости от размеров частиц. Точка отсечки D этих устройств (см. выше) зависит от размеров удаляемых частиц.

Будучи первыми устройствами очистки, на которые поступает раствор, вибросита служат в качестве «передовой линии обороны» против загрязнения раствора шламом. Отличие вибросит от прочих систем очистки состоит в том, что они обеспечивают почти 100% (D100) удаление частиц, размер которых равен диаметру ячеек сита. Как показано на Рис. 3, вибросито с размером ячеек 200 меш способно удалить 100% твердых частиц размером более 74 микрон, в результате чего нет необходимости применения пескоотделителя. С другой стороны, современные многослойные сетки вибросит, гидроциклоны и центрифуги дают различную степень очистки в зависимости от размеров частиц. Точка отсечки D этих устройств (см. выше) зависит от размеров удаляемых частиц.

Избежать возможных осложнений можно при помощи наблюдения за работой вибросит и их точной настройкой на максимальную эффективность при заданной пропускной способности. Наиболее эффективный метод контроля содержания твердой фазы – применение сеток вибросит с минимальным размером ячеек, что позволяет удалить максимальное количество твердых частиц в течение первого цикла циркуляции раствора. При этом твердая фаза не возвращается обратно в скважину, что могло бы привести к уменьшению размеров частиц и невозможности их удаления из раствора. Вибросита могут удалить до 90% частиц выбуренной породы. Если вибросита работают неэффективно, если на них не применяются сетки самой тонкой очистки, это может привести к перегрузке остальных устройств системы очистки (см. «Руководство по эксплуатации вибросит», стр. 8.23). Вибросита не предназначены для удаления ила или коллоидных частиц, поэтому для контроля мелкой твердой фазы необходимо разбавлять раствор и обрабатывать его в специальных устройствах системы очистки.

В настоящее время используются три типа вибросит:

· Вибросита с круговой траекторией движения – это устройства старой конструкции, обеспечивающие не столь высокую центробежную силу (сила G) в сравнении с виброситами других типов.

· Вибросита с эллиптической траекторией движения– это модифицированные круговые вибросита, центр тяжести которых поднят над рамой, а для формирования эллиптической траектории используются противовесы.

· Вибросита с линейной траекторией движения– это вибросита с двумя электродвигателями, установленными на одной раме. Электродвигатели установлены так, что их валы вращаются в противоположных направлениях, при совпадающем вращении валов электродвигателя создается направленная вверх и вниз сила G, при несовпадающем вращении этого не происходит. Величина G большинства современных вибросит находится в пределах 3 – 6.

Каждый тип вибросит обладает некоторыми конструктивными преимуществами:

Круговые вибросита с малой величиной силы G обладают большой пропускной способностью. Такие вибросита эффективны при обработке липких глинистых твердых частиц благодаря небольшой продолжительности контакта частиц с ситом. Вибросито данной конструкции не так хорошо осушает шлам, поэтому в отвал в основном поступает влажный шлам.

Эллиптические вибросита, создающие силу G средней величины, обладают небольшой пропускной способностью в сравнении с круговыми или линейными виброситами. Эллиптические вибросита очень хорошо сушат шлам, поэтому они применяются для утяжеленного раствора, а также в качестве осушающего вибросита пульпы из-под илоотделителя.

Линейные вибросита наиболее универсальны, они обеспечивают самую высокую G и, в зависимости от частоты вращения, угла рамы и положения вибратора, могут дать наибольшую пропускную способность.

Несколько вибросит разных типов можно объединить в каскадную систему, что даст наибольший эффект очистки. Круговые вибросита часто используют в качестве средств первичной, грубой очистки для удаления крупных и липких частиц шлама. Затем раствор подается на эллиптические или линейные вибросита, обеспечивающие наибольшую величину G, где происходит сепарация более мелких частиц. Такая комбинация повышает степень очистки, так как появляется возможность установки мелких сеток на вторичных виброситах.

Поток бурового раствора следует распределить на как можно большей площади поверхности сеток вибросит. Для этого используются специальные направляющие створки, расположенные между приемной емкостью (отстойник между выкидной линией и виброситом, см. Рис. 5) и сеткой. В идеале, раствор должен находится на расстоянии не более 1 фута от разгрузочного края вибросита. Поврежденные и порванные сетки вибросит подлежат немедленной замене. Если вибросита имеют наклон в сторону приемной емкости (при этом буровой раствор может скапливаться в виде запруды перед емкостью), надо быть готовым к возникновению обратного потока или возможному наличию повреждений сетки (порывов) под скопившимся на ней буровым раствором.

Иногда размеры частиц шлама и ячеек сетки совпадают. В этом случае частицы шлама откладываются на поверхности сетки, вызывая ее закупоривание. Это приведет к снижению пропускной способности вибросита и потере раствора. Для решения этой проблемы необходимо заменить закупоренную сетку на сетку с меньшим размером ячеек. Сетка с меньшим размером ячеек не позволит частицам шлама закупоривать ячейки, вместо этого шлам будет проходить вдоль по виброситу и удаляться из раствора.

СЕТКИ ВИБРОСИТ

Качество работы вибросита целиком зависит от размера ячеек и качества сетки. В настоящее время существует несколько типов сеток с весьма различными характеристиками. Например, сетка с «квадратными» ячейками 100-меш удаляет 100% частиц размером более 140 микрон, тогда как высокопроизводительная многослойная сетка 100-меш удаляет 95% частиц размером более 208 микрон. Степень очистки такой многослойной сетки приблизительно равна степени очистки, которую обеспечивает сетка с «квадратными» ячейками 70-меш. Зачастую при выборе сеток для вибросит руководствуются опытом эксплуатации сеток в прошлом, который необходимо сочетать с хорошим знанием технических параметров различных типов сеток, их конструктивными различиями.

При описании сеток для вибросит используются следующие термины:

Типоразмер сетки в меш: количество ячеек на погонный дюйм. Например, сетка с «квадратными» ячейками 30х30 меш имеет 30 отверстий ячеек вдоль отрезка длиной 1 дюйм в обоих направлениях. Сетка с «прямоугольными» ячейками 70х30 меш имеет 70 отверстий ячеек вдоль отрезка длиной 1 дюйм в одном направлении и 30 отверстий в другом. В зависимости от компании-изготовителя, диаметра проволоки и способа плетения, сетку с ячейками 70х30 меш может быть обозначена как: (1) сетка с прямоугольной ячейкой 70 меш; (2) сетки с прямоугольной «прямоугольной» ячейкой 80-меш в попытке обозначить эквивалент квадратной сетки или (3) сеткой 100-меш. Не следует использовать типоразмер сетки в меш при сравнении сеток различных типов. В дополнение к числу меш, на размер ячеек и пропускную способность влияют диаметр проволоки и способ плетения сетки. Сетки с квадратной и прямоугольной ячейкой, многослойные и однослойные с одним и тем же типоразмером 100 меш удаляют частицы разного размера.

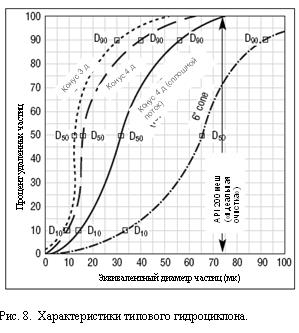

Эффективность сепарации или точка отсечки (Cut point):Сейчас недостаточно знать только точку отсечки D50, т.к. многие современные типы сеток для вибросит не имеют определенного 100% предела очистки. Точка отсечки D50 обозначает, что 50% частиц определенного размера будут удалены системой очистки. Цифры подстрочного индекса после буквы «D» обозначают процент удаленных системой частиц. Таким образом, D16 обозначает, что 16% частиц указанного размера будут удалены системой очистки, а D84 – микронный размер частиц, 84% которых удаляются системой очистки. Такие величины D определяются гранулометрическим распределением частиц в поступающем на вибросито растворе и в выходящем из него шламе. Сочетание показателя D50 и отношение D84/D16 дает более четкую картину степени очистки. Отношение D84/D16 показывает точность и «четкость» качества сепарации – когда все твердые частицы вплоть до определенного размера удаляются из раствора, а более мелкие частицы остаются в нем. Однослойная сетка с квадратными ячейками дает четкую, почти 100%-ную сепарацию частиц определенного размера и точки отсечки D50, D84 и D16 имеют практически одинаковый размер. Поэтому для однослойных сеток с квадратной ячейкой отношение D84/D16 равно 1,0. Предпочтительнее иметь сетки с отношением D84/D16 около единицы; сетки с отношением D84/D16 более 1,5 использовать не желательно. То же отношения D84/D16 могут применяться для оценки степени очистки раствора в гидроциклонах и центрифугах, где это отношение может быть достаточно высоко, что указывает на нечеткую сепарацию (см. Рис. 8).

Скважность полотна (Open area):Это площадь отверстий сеточного полотна без учета проволоки. Сетка 80-меш с коэффициентом 46% имеет большую пропускную способность в сравнении с сеткой 80-меш и коэффициентом отверстия ячеек 33%. Необходимо учитывать конструкцию сетки - плоская или объемная (например, рифленой конструкции) и какая часть сетки используется для очистки раствора. Рифленая (объемная) конструкция сетки, значительная часть которых постоянно находится над раствором, фактически не способствует повышению эффективности очистки раствора.

Проводимость (Conductance): Относительная пропускная способность или проницаемость на единицу толщины сетки (согласно API RP13E). Проводимость моделируется законом Дарси. Производители сеток используют различные единицы проводимости: килодарси/см (КД/см), или КД/мм, однако самой удобной единицей измерения являются галлоны/мин на квадратный фут сетки. Такая единица измерения оказывается особенно полезной при выборе сетки в зависимости от ее пропускной способности на единицу площади. Например, если в конкретной системе очистки многослойные сетки 50 меш и проводимостью 6,1 покрыты растворов только на 33%, а желаемая площадь покрытия сетки раствором – 66%, тогда необходимо использовать более мелкую многослойную сетку 110-меш с удельной проводимостью 2,94 (66%~=33% х (6,1/2,94)). Несмотря на то, что некоторые заказчики предпочитают использовать сетки определенного размера или дают прямые распоряжения относительно выбора сеток, следует помнить о том, что сетки различных типов от разных производителей обеспечивают различное качество очистки несмотря на одинаковое обозначение размеров ячеек в меш. При выборе размеров ячеек сетки необходимо руководствоваться условиями работ. Если объем циркулируемой жидкости превосходит пропускную способность сетки (в таком случае на вибросите будут иметь место потери раствора), или если площадь покрытия сетки раствором меньше необходимой, следует выбрать сетку с другим размером ячеек. В Таблицах 2 – 13 приводятся технические данные Стандартных калибровочных сеток США (US Sieve), однослойных сеток для вибросит с квадратными ячейками и трех наиболее распространенных типов сеток для вибросит от различных производителей.

Табл. 2. Стандартные калибровочные сетки США (US Sieve)

| Типоразмер калибровочной сетки США (меш) | Точка отсечки D100, микрон | Типоразмер калибровочной сетки США (меш) | Точка отсечки D100, микрон |

| 3,5 | 5 660 | ||

| 4 760 | |||

| 4 000 | |||

| 3 360 | |||

| 2 830 | |||

| 2 380 | |||

| 2 000 | |||

| 1 680 | |||

| 1 410 | |||

| 1 190 | |||

| 1 000 | |||

Табл. 3. Однослойные сетки с квадратными ячейками (Market Grade)

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точка отсечки D100, микрон | Скважность (%) |

| 16 х 16 | 1 130 | 50,7 | |

| 20 х 20 | 46,2 | ||

| 30 х 30 | 37,1 | ||

| 40 х 40 | 36,0 | ||

| 50 х 50 | 30,3 | ||

| 60 х 60 | 30,5 | ||

| 80 х 80 | 31,4 | ||

| 100 х 100 | 30,3 | ||

| 120 х 120 | 30,5 | ||

| 150 х 150 | 37,9 | ||

| 200 х 200 | 33,6 | ||

| 250 х 250 | 36,0 | ||

| 325 х 325 | 30,5 | ||

| 400 х 400 | 36,0 |

Табл. 4. Сетки SWACO для вибросит ALS.

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| ALS 50 | 6,17 | ||||

| ALS 70 | 3,76 | ||||

| ALS 84 | 3,44 | ||||

| ALS 110 | 2,75 | ||||

| ALS 140 | 2,14 | ||||

| ALS 175 | 1,78 | ||||

| ALS 210 | 1,63 | ||||

| ALS 250 | 1,21 |

Табл. 5. Сетки XL (Southwestern) для вибросит ALS производства SWACO

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| XL 50 | 6,17 | ||||

| XL 70 | 3,76 | ||||

| XL 84 | 3,44 | ||||

| XL 110 | 2,75 | ||||

| XL 140 | 2,14 | ||||

| XL 175 | 1,78 | ||||

| XL 210 | 1,63 | ||||

| XL 250 | 1,21 |

Табл. 6. Высококачественные сетки DX для вибросит ALS производства SWACO

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| DX 50 | 6,77 | ||||

| DX 70 | 4,73 | ||||

| DX 84 | 3,65 | ||||

| DX 110 | 3,00 | ||||

| DX 140 | 2,33 | ||||

| DX 175 | 1,87 | ||||

| DX 210 | 1,67 | ||||

| DX 250 | 1,49 |

Табл. 7. Сетки серии PWP DX производства Derrick

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| PWP DX 50 | 6,10 | ||||

| PWP DX 70 | 4,18 | ||||

| PWP DX 84 | 3,53 | ||||

| PWP DX 110 | 2,93 | ||||

| PWP DX 140 | 2,29 | ||||

| PWP DX 175 | 1,77 | ||||

| PWP DX 210 | 1,59 | ||||

| PWP DX 250 | 1,39 |

Табл. 8. Сетки серии PWP HP производства Derrick

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| PWP HP 45 | 9,51 | ||||

| PWP HP 50 | 8,20 | ||||

| PWP HP 60 | 6,78 | ||||

| PWP HP 70 | 4,81 | ||||

| PWP HP 80 | 3,93 | ||||

| PWP HP 100 | 3,20 | ||||

| PWP HP 125 | 2,59 | ||||

| PWP HP 140 | 2,24 | ||||

| PWP HP 180 | 1,82 | ||||

| PWP HP 200 | 1,59 | ||||

| PWP HP 230 | 1,31 | ||||

| PWP HP 265 | 0,97 | ||||

| PWP HP 310 | 0,85 | ||||

| PWP HP 460 | 0,60 |

Табл. 9. Сетки серии PMD DX производства Derrick

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| PMD DX 50 | 6,10 | ||||

| PMD DX 70 | 4,18 | ||||

| PMD DX 84 | 3,53 | ||||

| PMD DX 110 | 2,93 | ||||

| PMD DX 140 | 2,29 | ||||

| PMD DX 175 | 1,77 | ||||

| PMD DX 210 | 1,59 | ||||

| PMD DX 250 | 1,39 |

Табл. 10. Сетки серии PWP HP производства Derrick

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| PWP HP 45 | 9,51 | ||||

| PWP HP 50 | 8,20 | ||||

| PWP HP 60 | 6,78 | ||||

| PWP HP 70 | 4,81 | ||||

| PWP HP 80 | 3,93 | ||||

| PWP HP 100 | 3,20 | ||||

| PWP HP 125 | 2,59 | ||||

| PWP HP 140 | 2,24 | ||||

| PWP HP 180 | 1,82 | ||||

| PWP HP 200 | 1,59 | ||||

| PWP HP 230 | 1,31 | ||||

| PWP HP 265 | 0,97 | ||||

| PWP HP 310 | 0,85 | ||||

| PWP HP 460 | 0,60 |

Табл. 11. Сетки серии TBC серии Thule для вибросит VSM 100

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| TBC 52 | 3,99 | ||||

| TBC 84 | нет данных | нет данных | 3,08 | ||

| TBC 105 | 2,38 | ||||

| TBC 120 | 2,18 | ||||

| TBC 140 | 1,81 | ||||

| TBC 165 | 1,67 | ||||

| TBC 200 | 1,37 | ||||

| TBC 230 | 1,20 |

Табл. 12. Сетки производства Southwestern (аналог TBC) для сит VSM 100

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| 4,65 | |||||

| нет данных | нет данных | 3,25 | |||

| 2,48 | |||||

| 2,26 | |||||

| 1,87 | |||||

| 1,72 | |||||

| 1,41 | |||||

| 1,23 |

Табл. 13. Сетки серии BHX для вибросит ATL производства Brandt

| Обозначение сетки | Эквивалент калибровочной сетки (меш) | Точки отсечки, микрон | Проводимость (кД/мм) | ||

| D50 | D16 | D84 | |||

| BHX 24 | 15,40 | ||||

| BHX 38 | 14,70 | ||||

| BHX 50 | 12,20 | ||||

| BHX 70 | 5,30 | ||||

| BHX 84 | 4,50 | ||||

| BHX 110 | 3,40 | ||||

| BHX 140 | 3,80 | ||||

| BHX 175 | 1,90 | ||||

| BHX 210 | 1,70 | ||||

| BHX 250 | 1,40 | ||||

| BHX 275 | 1,20 | ||||

| BHX 325 | 0,98 | ||||

| BHX 370 | 0,50 | ||||

| BHX 425 | 0,61 | ||||

| BHX 475 | нет данных | 0,15 |

Табл. 13. Сетки серии BHX для линейных вибросит ATL производства Brandt

МОКРАЯ КЛАССИФИКАЦИЯ

Мокрая классификация – это сепарация твердых частиц по массе (размеру и плотности) частиц методами, отличными от вибрационного отсеивания. Все устройства мокрой классификации осуществляют сепарацию согласно закону Стокса. Качество мокрой классификации зависит от нескольких факторов:

1. Более крупные частицы осаждаются быстрее, чем более мелкие частицы, даже если они имеют одинаковый удельный вес.

2. Тяжелые твердые частицы осаждаются быстрее, чем легкие твердые частицы, даже если они имеют одинаковый размер.

3. При увеличении вязкости и/или плотности бурового раствора замедляется скорость осаждения частиц.

Примечание:Часто при удалении мелких частиц на центрифуге раствор разбавляют для снижения вязкости. Однако в этом случае необходимо учесть следующее:

а) существует некоторый «предел разбавления», при достижении которого дальнейшее снижение вязкости или плотности раствора не влияет на качество сепарации.

а) существует некоторый «предел разбавления», при достижении которого дальнейшее снижение вязкости или плотности раствора не влияет на качество сепарации.

б) и наоборот, недостаточное разбавление раствора не позволит качественно очистить раствор от твердой фазы.

Устройства мокрой классификации, наиболее часто используемые для очистки бурового раствора от твердых частиц, - это гидроциклоны и центрифуги. Как было сказано ранее, принцип действия гидроциклонов и центрифуг основан на законе Стокса в отношении плотности, вязкости и силы G. Увеличение скорости осаждения и пропускной способности достигается в этих условиях благодаря увеличению силы G, действующей на частицы. Действующая на частицу сила G прямо пропорциональна (диаметру кругового движения) х (квадрат частоты вращения [об/мин]) х (массе частицы).

Раствор подается на устройства мокрой классификации при помощи насосов, причем применение центробежных насосов вызывает значительные осложнения вследствие уменьшения размеров частиц, прошедших через такой насос. Это затрудняет контроль твердой фазы коллоидного типа. Поэтому центробежные насосы смесительных агрегатов и гидроциклонов должны отключаться всякий раз, когда в их работе нет необходимости. Из-за низкой пропускной способности центрифуг возможна установка поршневых насосов, которые в отличие от центробежных не вызывают столь значительное уменьшение размеров частиц.

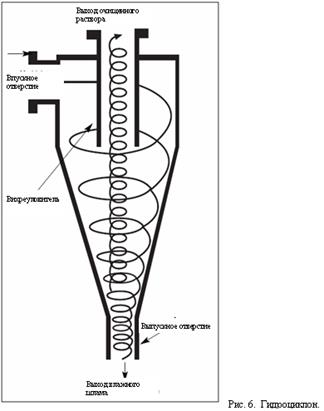

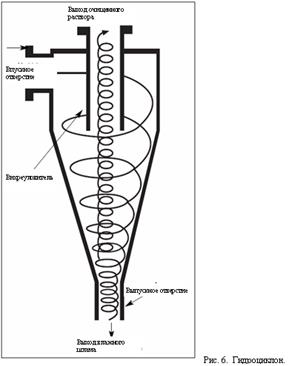

На Рис. 6 изображен гидроциклон. Это устройство не имеет движущихся частей. Жидкость, перекачиваемая центробежным насосом, поступает в гидроциклон по внешней касательной воронкообразного конуса. Форма конуса придает жидкости вихревое движение, увеличивающее силу G. Это позволяет осуществлять сепарацию частиц большой массы при высокой производительности. Твердые частицы большой массы выходят через нижнее отверстие, тогда как большая часть жидкости поднимается в приемную трубу, расположенную в верхней части устройства. Несмотря на некоторую трудность в достижении четко выраженной точки отсечки определенной фракции частиц, гидроциклон – простое, надежное и экономичное устройство с высокой пропускной способностью.

На Рис. 6 изображен гидроциклон. Это устройство не имеет движущихся частей. Жидкость, перекачиваемая центробежным насосом, поступает в гидроциклон по внешней касательной воронкообразного конуса. Форма конуса придает жидкости вихревое движение, увеличивающее силу G. Это позволяет осуществлять сепарацию частиц большой массы при высокой производительности. Твердые частицы большой массы выходят через нижнее отверстие, тогда как большая часть жидкости поднимается в приемную трубу, расположенную в верхней части устройства. Несмотря на некоторую трудность в достижении четко выраженной точки отсечки определенной фракции частиц, гидроциклон – простое, надежное и экономичное устройство с высокой пропускной способностью.

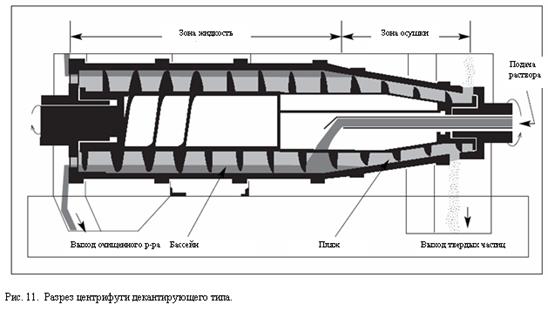

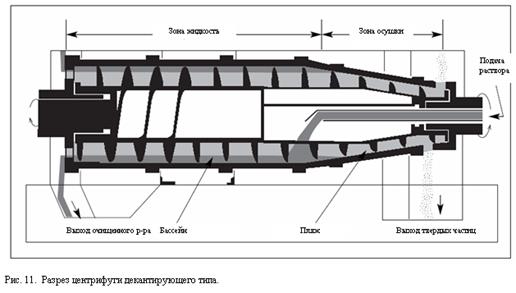

Обычно на нефтепромыслах используются центрифуги декантирующего типа (см. Рис. 11). Это высокоскоростные центрифуги, сила G которых достигает от 600 до 800. Благодаря своей конструкции и способности развивать G величиной более 500 такие центрифуги могут обеспечить относительно четкую точку отсечки определенной фракции твердых частиц. Один из недостатков большинства декантирующих центрифуг – достаточно низкая пропускная способность (менее 40 галлонов/мин), так как одной центрифугой обрабатывается лишь небольшой объем раствора.

Из иллюстрации на Рис. 2 легко понять, почему удаление песка и ила из содержащего барит утяжеленного раствора с практической точки зрения нецелесообразно. По своим размерам частички барита относится к категории ила, поэтому после обработки песко- или илоотделителем раствор все еще будет содержать большое количество этого ценного материала. Пескоотделители должны иметь среднюю точку отсечки (в зависимости от характеристик гидроциклона) в диапазоне от 45 до 74 микрон, а илоотделители – от 15 до 35 микрон. Так как средний диаметр частиц барита находится как раз в диапазоне от 15 до 30 микрон, большая часть барита будет выходить вместе с илом или песком. Поэтому для эффективной сепарации барита применяются специальные центрифуги для извлечения барита и микрогидроциклоны (гидроциклоны малого диаметра, работающие под высоким давлением), рассчитанные на удаление частиц от 7 до 9 микронов (D50). Однако если оборудование по извлечению барита не работает совместно с другими правильно подобранными и хорошо налаженными устройствами системы очистки, некоторая часть ила и песка может поступать обратно в систему.

ГИДРОЦИКЛОНЫ

На Рис. 6 изображен чертеж гидроциклона (или центробежного сепаратора «циклонного» типа) в поперечном разрезе.

Высокопроизводительный центробежный насос подает буровой раствор через отверстие на широком конце воронкообразного гидроциклона. При достаточном напоре (давлении) создается вихревой поток, по форме напоминающий водяную воронку, торнадо или циклон. Вихревым потоком влажные и тяжелые частицы выталкиваются из гидроциклона через нижнее отверстие, а очищенная жидкость поступает в расположенную вверху приемную трубу. Таким образом, принцип действия всех гидроциклонов (илоотделителей, глиноотделителей и пескоотделителей) один и тот же.

Зависимость напора от давления имеет следующий вид:

Напор (фут) = давление (psi) / [0,052 х плотность раствора (фунт/галлон)]

Большая часть гидроциклонов рассчитана на 75 футов напора на входном коллекторе (см. технические данные завода-изготовителя). Так как плотность раствора входит в приведенное выше уравнение, давление для создания указанного напора может изменяться в зависимости от плотности бурового раствора. Напор должен измеряться на входе коллектора, т.к. между насосом и коллектором гидроциклона напор будет уменьшаться. Если напор будет недостаточным, снизится пропускная способность гидроциклона, точка отсечки станет не четкой. Например, если напор равен 45 футам вместо желаемых 75 футов, гидроциклон диаметра 4 дюйма будет иметь пропускную способность 40 галлонов/мин вместо 50 галлонов/мин, а точка отсечки – 55 микрон вместо 15. Чрезмерный напор также отрицательно сказывается на качестве очистки: в этом случае большая часть твердых частиц будет поступать обратно в систему.

В верхней части гидроциклона расположен короткий отрезок трубы – так называемый «вихреуловитель». Вихрь движется по направлению к нижней – конусной – части гидроциклона. Крупные и/или тяжелые частицы выбрасываются через нижнее отверстие, а жидкость с мелкими и легкими частицами, движущимися вместе с потоком более медленно, поступают в вихреуловитель. Так как гидроциклон предназначен для удаления только твердых частиц, сохраняя в то же время большую часть жидкости, нижнее (конусное) отверстие имеет меньший диаметр, чем верхнее (вихревое). Из нижнего отверстия выходят крупные частицы и малая часть жидкости. Большая часть жидкости с мелкими частицами меняет направление движения, перемещаясь вверх по приемной трубе-вихреуловителю и выходя по ней из гидроциклона.

В верхней части гидроциклона расположен короткий отрезок трубы – так называемый «вихреуловитель». Вихрь движется по направлению к нижней – конусной – части гидроциклона. Крупные и/или тяжелые частицы выбрасываются через нижнее отверстие, а жидкость с мелкими и легкими частицами, движущимися вместе с потоком более медленно, поступают в вихреуловитель. Так как гидроциклон предназначен для удаления только твердых частиц, сохраняя в то же время большую часть жидкости, нижнее (конусное) отверстие имеет меньший диаметр, чем верхнее (вихревое). Из нижнего отверстия выходят крупные частицы и малая часть жидкости. Большая часть жидкости с мелкими частицами меняет направление движения, перемещаясь вверх по приемной трубе-вихреуловителю и выходя по ней из гидроциклона.

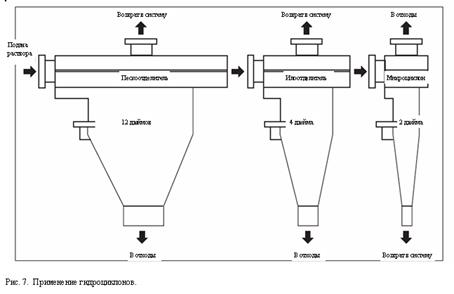

На Рис. 7 изображены различные типы гидроциклонов. При использовании гидроциклонов в качестве песко- и илоотделителей жидкость с крупными твердыми частицами, выходящая из нижнего отверстия, отбраковывается, а поступающая из верхнего отверстия жидкость возвращается в систему. Если гидроциклон применяется в качестве баритоотделителя или глиннотделителя, содержащий барит поток жидкости из нижнего отверстия направляется обратно в систему, а поток из верхнего отверстия, содержащий глину или иные мелкие частицы, направляется на утилизацию.

Типоразмер и количество гидроциклонов зависят от конкретных условий эксплуатации. Диаметр гидроциклонов-пескоотделителей обычно составляет 6  дюймов и более; часто используют два 12-дюймовых гидроциклона. В качестве илоотделителей работают гидроциклоны диаметром от 4 до 6 дюймов, обычно ставят 12 и более 4-дюймовых гидроциклонов. В глиноотделителях и микроциклонах используют 2-дюймовые гидроциклоны; число 2-дюймовых гидроциклонов обычно доходит до 20. Производительность гидроциклона зависит от его диаметра: для обработки одного и того же объема раствора требуется больше гидроциклонов малого диаметра, чем большого. Пример, иллюстрирующий эффективность работы типовых 3-, 4- и 6-дюймовых гидроциклонов по точкам отсечки D10 – D50 – D90, показан на

дюймов и более; часто используют два 12-дюймовых гидроциклона. В качестве илоотделителей работают гидроциклоны диаметром от 4 до 6 дюймов, обычно ставят 12 и более 4-дюймовых гидроциклонов. В глиноотделителях и микроциклонах используют 2-дюймовые гидроциклоны; число 2-дюймовых гидроциклонов обычно доходит до 20. Производительность гидроциклона зависит от его диаметра: для обработки одного и того же объема раствора требуется больше гидроциклонов малого диаметра, чем большого. Пример, иллюстрирующий эффективность работы типовых 3-, 4- и 6-дюймовых гидроциклонов по точкам отсечки D10 – D50 – D90, показан на

Рис. 8.

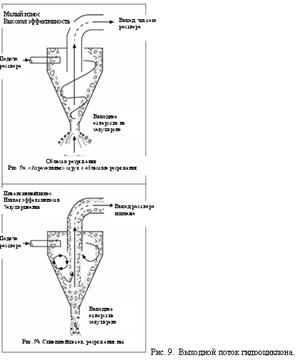

Для оценки качества работы гидроциклона необходимо исследовать поток жидкости на выходе. Выходной поток должен быть похож на тонкий «спрэй или зонтик» из пульверизатора, причем в центре потока должна находиться область разряжения. И наоборот, выходной поток в виде «веревочки» без области разряжения говорит о плохом качестве работы гидроциклона, т.к. точка очистки и склон кривой будет поднят вверх (см. Рис. 8 и 9).

Рис. 9. Выходной поток гидроциклона.

Однако при бурении скважин большого диаметра при высокой скорости проходки гидроциклон может оказаться перегруженным, о чем будет свидетельствовать «веревочная» форма потока выходящей из него жидкости. С этим иногда можно мириться, поскольку остановка гидроциклона не будет лучшим решением. Если поток на выходе гидроциклона начинает терять форму «зонтика», а обрабатываемый буровой раствор не перегружен твердой фазой, это означает недостаточное давление подачи, износ или закупоривание гидроциклона. Некоторые типы гидроциклона позволяют регулировать диаметр нижнего отверстия, чтобы добиться нужной формы струи. Если невозможно добиться правильной формы струю при достаточном давлении подачи, это обычно означает недостаточную для данных условий эксплуатации производительность гидроциклона. Обобщенное руководство по техническому обслуживанию и поиску неисправностей пескоотделителей и илоотделителей находится на стр. 8.24.

ПЕСКООТДЕЛИТЕЛИ

Пескоотделители служат для очистки раствора перед его поступлением на илоотделители. Обычно в качестве пескоотделителей используются гидроциклоны диаметром 6 и более дюймов. Часто в качестве пескоотделителей применяют два 12-дюймовых гидроциклона с пропускной способностью 500 галлонов/мин каждый. Пескоотделители большого диаметра имеют преимущество – высокую пропускную способность (производительность) и недостаток – широкий диапазон удаляемых частиц, от 45 до 74 микрон. Чтобы добиться оптимальных результатов, необходимо подавать буровой раствор в гидроциклон под достаточным давлением.

ИЛООТДЕЛИТЕЛИ

Для максимальной эффективности работы и предотвращения перегрузки илоотделителя перед подачей на него буровой раствор должен быть обработан пескоотделителем. Обычно в качестве илоотделителей используются гидроциклоны диаметром 4 дюйма. Блок илоотделителей может состоять из 12 и более 4-дюймовых гидроциклонов, каждый из которых рассчитан на пропускную способность 75 галлонов/мин. Объемная производительность пескоотделителей и илоотделителей должна на 25 – 50% превышать расход при циркуляции. При бурении скважин большого диаметра с высоким расходом во время циркуляции необходима установка большого числа гидроциклонов. Обычно гидроциклоны-илоотделители обрабатывают достаточно большой объем жидкости и имеют узкий фракционный диапазон удаляемых частиц (см. Рис. 8). При условии хорошо продуманного проектирования и правильной эксплуатации, у 4-дюймовых гидроциклонов точка отсечки частиц (D50) составляет 15 – 35 микрон, а точка отсечки (D90) может доходить до 40 микрон. Так как по размерам частиц барит находится в той же категории что и ил, барит будет удаляться из раствора при обработке илоотделителем. Поэтому илоотделители редко используются для очистки утяжеленных растворов с плотностью более 12,5 фунтов/галлон. Пескоотделители и илоотделители главным образом используются при бурении кондукторов и направлений на неутяжеленных растворов с низкой плотностью.

Для максимальной эффективности работы и предотвращения перегрузки илоотделителя перед подачей на него буровой раствор должен быть обработан пескоотделителем. Обычно в качестве илоотделителей используются гидроциклоны диаметром 4 дюйма. Блок илоотделителей может состоять из 12 и более 4-дюймовых гидроциклонов, каждый из которых рассчитан на пропускную способность 75 галлонов/мин. Объемная производительность пескоотделителей и илоотделителей должна на 25 – 50% превышать расход при циркуляции. При бурении скважин большого диаметра с высоким расходом во время циркуляции необходима установка большого числа гидроциклонов. Обычно гидроциклоны-илоотделители обрабатывают достаточно большой объем жидкости и имеют узкий фракционный диапазон удаляемых частиц (см. Рис. 8). При условии хорошо продуманного проектирования и правильной эксплуатации, у 4-дюймовых гидроциклонов точка отсечки частиц (D50) составляет 15 – 35 микрон, а точка отсечки (D90) может доходить до 40 микрон. Так как по размерам частиц барит находится в той же категории что и ил, барит будет удаляться из раствора при обработке илоотделителем. Поэтому илоотделители редко используются для очистки утяжеленных растворов с плотностью более 12,5 фунтов/галлон. Пескоотделители и илоотделители главным образом используются при бурении кондукторов и направлений на неутяжеленных растворов с низкой плотностью.

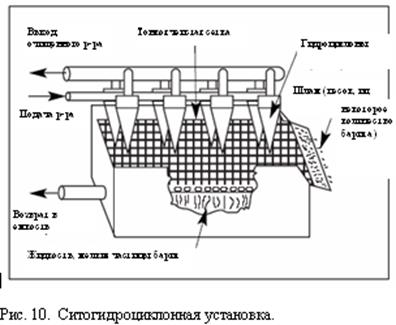

СИТОГИДРОЦИКЛОНЫ

Ситогидроциклонная установка для тонкой очистки бурового раствора – это по существу илоотделитель, смонтированный над виброситом. Установка состоит из 12 и более 4-дюймовых гидроциклонов, установленных над мощным  виброситом с очень тонкой сеткой (см. Рис. 10).

виброситом с очень тонкой сеткой (см. Рис. 10).

Ситогидроциклонная установка предназначена для удаления из раствора частиц размером с частицами песка, сохраняя при этом барит. Раствор поступает сперва в илоотделитель, после чего проходит обработку на вибросите, сетка которого имеет ячейки малого размера. Буровой раствор и твердые частицы, проходящие через сетку вибросита (размер удаляемых частиц зависит от размера сита в меш), используются повторно. Более крупные частицы, не прошедшие сквозь сито, утилизируются как отходы.

В соответствии со стандартами API, размер 97% частиц барита составляет менее 74 микрон. Поэтому большая часть барита, удаленного гидроциклонами, свободно проходит через сетку осушающего вибросита, после чего поступает обратно в систему. По сути, ситогидроциклонная установка удаляет песок из утяжеленного раствора и служит для устьевых вибросит вспомогательным устройством. Размер ячеек сита ситогидроциклонной установки может находиться в пределах от 120 до 325 меш. Для обеспечения эффективности работы ситогидроциклона размер ячеек сита установки должен быть меньше, чем у сеток устьевых вибросит.

Хотя основное назначение ситогидроциклона – удаление шлама и извлечение барита, сохранение дорогостоящих жидких химреагентов (синтетических материалов, масел, насыщенной соли, KCl и т.д.) наряду с сохранением барита поможет сократить расходы на буровой раствор. Кроме того, буровой шлам при обработке ситогидроциклонной установкой подвергается сушке. Это ведет к сокращению объемов твердых отходов, что способствует снижению расходов на утилизацию шлама. Если ситогидроциклонная установка не удаляет значительное количество твердых частиц, работа подающего центробежного насоса будет вызывать истирание частиц и уменьшение их размеров. В этом случае даже, при правильной эксплуатации сеток осушающего вибросита установки с размером ячеек 200 меш и менее и обработке всего объема раствора, применение ситогидроциклона не дает дополнительных преимуществ.

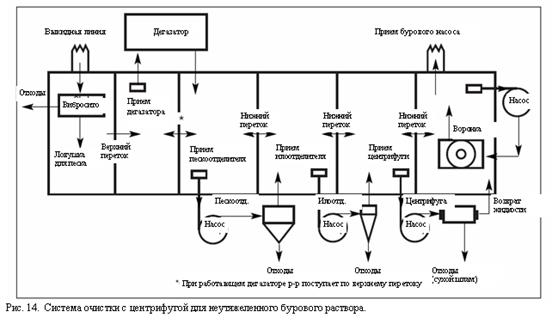

ЦЕНТРИФУГИ

Как и в гидроциклонах, в центрифугах декантирующего типа (высокоскоростных) сепарация осуществляется за счет центробежных сил, воздействующих на твердые частицы бурового раствора. Центрифуга декантирующего типа (см. Рис. 11) состоит из горизонтального металлического конусообразного барабана, вращающегося на высокой скорости, внутри которого находится винтовой конвейер.

Шнек вращается в том же направлении, что и барабан, однако с немного меньшей частотой вращения. При вращении барабана на высокой скорости создается центробежная сила, заставляющая твердые частицы устремляться к стенкам барабана. Конвейер собирает частицы и направляет их к выходному отверстию центрифуги.

Буровой раствор закачивается в полую ось конвейера, откуда он попадает внутрь барабана, образуя своеобразное «кольцо» из жидкости. Уровень жидкости в «кольце» зависит от высоты смотровых окошек, расположенных на большем по диаметру фланцевом конце центрифуги. Раствор течет по направлению к выходным отверстиям по двум каналам, образованным витками конвейера, а твердые частицы накапливаются у стенок конуса центрифуги. Накапливающиеся у стенок твердые частицы собираются и выталкиваются витками конвейера; они проталкиваются конвейером к меньшему по диаметру концу конуса центрифуги. Твердые частицы собираются в сужающейся части конуса, где из них выжимается остаточная жидкость, затем частицы удаляются из выходного отверстия на меньшем по диаметру конце конуса.

Центрифуги имеют четко выраженный фракционный состав удаляемых частиц. В идеале, все частицы больше определенного размера должны сепарироваться, а все частицы меньше определенного размера должны оставаться в системе. На практике, разумеется, это реализовать невозможно. Поэтому при сравнении технических параметров центрифуг необходимо учитывать фактический фракционный состав удаляемых частиц (число D). Число D95 означает, что удаляется 95% всех частиц (по весу), размеры которых больше, чем микронный размер D95. Производители маркируют центрифуги различными точками отсечки D: D50, D84, D90 и D95. В случае применения утяжеленного бурового раствора, содержащего твердые частицы смешанной плотности, фракционный состав удаляемых частиц может относиться только к более тяжелым частицам (например, бариту). Поэтому фракционный состав для легких частиц должен быть в 1,5 раза выше номинальной величины.

При эксплуатации центрифуги необходимо учесть степень разбавления раствора перед его подачей на центрифугу. Цель разбавления заключается в снижении вязкости, это необходимо для обеспечения эффективности сепарации. В целом, чем выше вязкость, тем в большей степени необходимо разбавить раствор (расход при разбавлении может составить от 2 до 4 галлонов/мин). Для качественной сепарации раствора в центрифуге вязкость раствора должна находиться в пределах от 35 до 37 сек/кварту. Если вязкость превышает 37 сек/кварту, более медленная скорость осаждения частиц отрицательно повлияет на скорость сепарации в центрифуге. Если вязкость значительно ниже 35 сек/кварта, в раствор добавлено слишком много воды. Это может вызвать образование турбулентных потоков в конусе центрифуги, что отрицательно скажется на качестве ее работы. При эксплуатации центрифуги необходимо строго соблюдать рекомендации производителя относительно скорости подачи раствора и частоты вращения центрифуги.

При накоплении мелких частиц твердой фазы увеличится вязкость и статической напряжение сдвига бурового раствора, что будет свидетельствовать о необходимости применения центрифуги для очистки раствора. Однако обработка раствора в центрифуге может свести на нет некоторые преимущества, которые дает использование твердых добавок, таких как бентонит или лигнит. Если не принять специальных мер для компенсации потери твердых добавок, качество бурового раствора может оказаться под угрозой, возрастет риск осложнений, таких как дифференциальный прихват. Поэтому для поддержания хорошего качества фильтрационной корки в условиях обработки раствора центрифугой необходимо добавлять в раствор дополнительный объем бентонита и других твердых добавок. Применение центрифуги не исключает необходимость периодического разбавления раствора из-за невозможности полного, стопроцентного удаления твердых частиц. Для сохранения нужных параметров бурового раствора его следует периодически разбавлять и обрабатывать соответствующими химреагентами.

ПРИМЕНЕНИЕ ЦЕНТРИФУГ

В условиях применения утяжеленных растворов центрифуги обычно используются для извлечения из раствора барита. Центрифуги устанавливаются для сепарации большей части барита, который возвращается обратно в систему. Жидкая фаза, содержащая мелкие и коллоидные частицы, направляется на утилизацию. Возникающая вследствие этого потеря объема компенсируется разбавлением или закачкой новой порции раствора. Из-за низкой производительности большинства центрифуг в них обрабатывается лишь небольшая часть бурового раствора. Поэтому для поддержания нужных концентраций химреагентов и параметров раствора он должен подвергаться разбавлению и обработкам соответствующими добавками.

Если применяется буровой раствор без утяжелителей, центрифуги обычно используются для извлечения жидкости. В этом случае сепарируются и направляются на утилизацию частицы размером с ил, а жидкая фаза сохраняется и возвращается обратно в систему. В отличие от гидроциклонов, сепарированные центрифугой твердые частицы практически сухие, в них содержится лишь небольшое количество влаги. В очищенной жидкой фазе все еще содержится некоторое количество сверхмалых и коллоидных твердых частиц, однако во многих случаях такая степень очистки оказывается достаточной. При работе с неутяжеленными растворами центрифуги используются в следующих случаях: при использовании дорогостоящих растворов (растворов на нефтяной или синтетической основе, при использовании насыщенных солей и т.д.); в условиях высоких затрат на утилизацию бурового шлама (например, при безамбарном бурении).

Центрифуги могут применяться и для обработки бурового раствора после гидроциклонов, илоотделителей или глиноотделителей. Гидроциклоны предназначены для обработки всего раствора, поступающего со скважины, тогда как центрифуги рассчитаны на обработку лишь некоторой его части. Используя центрифуги в качестве устройств тонкой очистки раствора, поступающего из гидроциклонов, можно добиться более высокой степени очистки, чем если бы центрифуга обрабатывала бы раствор напрямую. Кроме того, в этом случае центрифуга осушает обычно влажные твердые частицы, поступающие из гидроциклонов. Центрифуга позволяет получить на выходе практически сухие частицы, задерживая в то же время жидкость. Это особенно важно при использовании дорогостоящих базовых жидкостей буровых растворов или при работе в условиях ограничения сбросов в окружающую среду.

Две центрифуги могут быть объединены в замкнутую систему очистки. Первая центрифуга работает в качестве уловителя барита, а вторая, барабан которой вращается на более высокой скорости и создает большую центробежную силу (G), обрабатывает поток из первой центрифуги, удерживая жидкую фазу и направляя твердый шлам в отходы. Обычно сдвоенные центрифуги применяются при работе с растворами на углеводородной основе. При использовании водных растворов в поток из первой центрифуги иногда добавляют флоккулянт для обеспечения более эффективной сепарации твердых частиц во второй центрифуге.

Кроме того, центрифуги используются для «обезвоживания», когда буровой раствор сепарируется на сухую твердую фазу, предназначенную для утилизации, и чистую воду, возвращаемую обратно в систему. В этом случае содержание твердой фазы в растворе поддерживается на очень низком уровне. Для коагуляции и флоккуляции частиц добавляют химреагенты. После химической обработки раствор подается на центрифугу, осуществляющую сепарацию раствора на сухие твердые частицы и воду, которая остается в системе. Обычно при использовании центрифуги в процессе обезвоживания устанавливаются специальные дозировочные насосы и дополнительное оборудование. Эксплуатацию должен вести квалифицированный персонал.

Сокращение расходов на поддержание бурового раствора без ухудшения основных его параметров – цель и обоснование для применения декантирующих центрифуг. Хотя центрифуги помогают контролировать содержание в растворе твердых частиц, основная их функция – сократить объем разбавления и поддерживать параметры бурового раствора на приемлемом уровне (см. Руководство по эксплуатации центрифуг декантирующего типа, стр. 8.25).

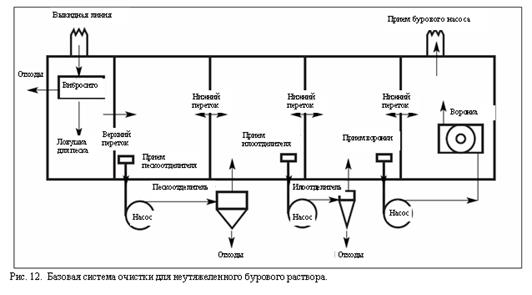

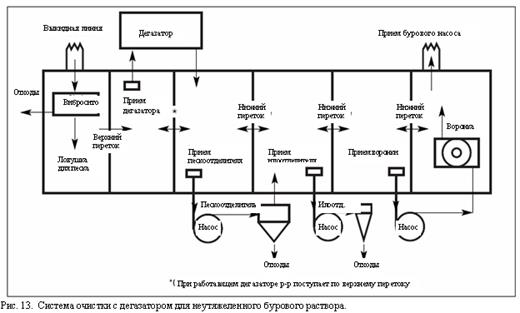

МОНТАЖ СИСТЕМ ОЧИСТКИ

Для обеспечения максимальной эффективности сепарации необходимо осуществить качественный монтаж системы очистки. Обычно механические устройства системы очистки располагаются по нисходящему потоку в зависимости от размеров частиц, удаляемых этими устройствами. Несмотря на то, что ни дегазатор, ни газосепаратор с технической точки зрения, не являются частью системы очистки раствора от твердой фазы, они должны устанавливаться сразу же после устьевых вибросит, т.к. центробежные насосы и устройства сепарации твердой фазы не могут работать эффективно с газированным раствором.

Отстойный резервуар «ловушка для песка» может оказаться полезным в составе примитивной системы очистки. Отстойник расположен под виброситом или же сразу после него. Он улавливает крупные частицы, которые могут вызвать закупоривание или повреждение расположенных ниже по потоку устройств очистки в случае порыва сетки вибросита или направления раствора в обход вибросита. Частицы в отстойном резервуаре осаждаются под действием силы тяжести, поэтому раствор в отстойном резервуаре никогда не перемешивается, его нельзя соединять с приемным или выкидным концом гидроциклона. Наличие отстойного резервуара данного типа – важное условие для поддержания низкой концентрации твердой фазы.

Ниже приводятся некоторые рекомендации по повышению качества работы систем очистки раствора:

1. Не использовать один и тот же питающий насос для нескольких типов устройств системы очистки (например, для пескоотделителей, илоотделителей, ситогидроциклонных установок, центрифуг). При использовании одного и того же питающего насоса часть жидкости может миновать то или иное устройство или вызывать значительные перегрузки.

2. Не устанавливать выкидную трубу устройства очистки в ту же секцию емкости, откуда происходит забор раствора на данное устройство. В этом случае значительная часть бурового раствора может пойти в обход устройств системы очистки и остаться необработанной.

3. Не производить забор раствора из секции емкости, куда сбрасывается раствор, прошедший очистку устройством очистки, установленным ниже по потоку. В этом случае значительная часть раствора может миновать одно из устройств очистки.

4. Подобрать типоразмеры пескоотделителей и илоотделителей так, чтобы обеспечить обратный поток «нижний переток» между приемной и выкидной секцией емкости. Это позволит осуществить полную обработку раствора.

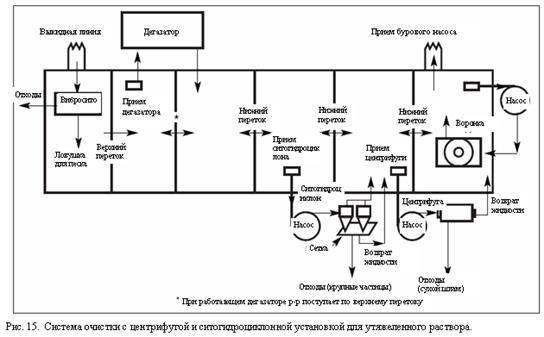

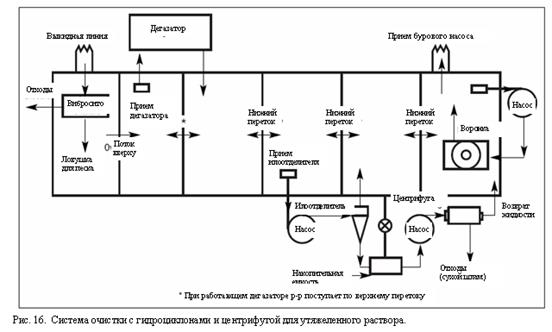

5. Не устанавливать приемные трубы устройств системы очистки в смесительную емкость. В случае установки приемных труб в смесительную емкость может произойти потеря реагентов-добавок. Наиболее часто это происходит на буровых, где центробежный насос глиномешалки используется для подачи раствора на оборудование системы очистки. На Рис. 12 – 16 даны иллюстрации типовых систем очистки. Каждая секция емкости (за исключением отстойного резервуара) оборудована мешалкой лопастного типа.

Рис. 15. Система очистки с центрифугой и ситогидроциклонной установкой для утяжеленного бурового раствора.

Рис. 16. Система очистки с гидроциклонами и центрифугой для утяжеленного бурового раствора.

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ ВИБРОСИТ

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ ВИБРОСИТ

1. Вибросита устанавливаются и эксплуатируется только в строго горизонтальном положении. Качество очистки и пропускная способность вибросит значительно ухудшается, если установка не находится в горизонтальном положении.

2. Напряжение и частота тока, подаваемого на вибросита, должны соответствовать номинальным значениям.Пониженное напряжение сокращает срок эксплуатации электродвигателя. Пониженная частота снижает интенсивность вибрации и пропускную способность вибросит.

3. Проверить направление вращения вибратора.Верхняя часть вала вибратора должна вращаться в направлении движения шлама.

4. Установить резиновые опорные подушки сетки вибросита согласно инструкциям завода-изготовителя. Сетки быстро изнашиваются из-за трения о металлические части виброрамы. От жесткости резиновых подушек зависит уплотнение сеток.

5. Уделить особое внимание натяжке сеток в соответствии с рекомендациями завода-изготовителя. Недостаточная натяжка сеток сокращает срок их эксплуатации.

6. Типоразмер сеток подбирается с таким расчетом, чтобы от 75% до 80% площади их поверхности было покрыто буровым раствором.Это позволяет вести обработку раствора с небольшим запасом по пропускной способности вибросит.

7. При работе с многоярусными виброситами особое внимание следует уделить подбору комбинации сеток по типоразмерам. В панелях секционных многоярусных вибросит должны использоваться сетки одного типоразмера.

8. Для промывки вибросит необходимо установить шланг подачи воды (нефти).Сетки вибросит в той или иной степени подвержены засорению (закупориванию). Оставшийся на сетках после спуско-подъемных операций раствор будет на некоторое время закупоривать ячейки сеток. При остановке циркуляции перед спуском или подъемом труб необходимо промывать сетки вибросит.

9. Для очистки сеток вибросит от влажных и клейких частиц (таких как глины гамбо) они время от времени должны промываться струей воды или нефти. Однако нельзя промывать сетки вибросит постоянно, т.к. при промывке вибросит водой происходит разбавление раствора и смыв мелких частиц через ячейки сетки. Мелкие частицы могли бы налипнуть на поверхность более крупных частиц и удалиться из раствора вместе с ними.

10. Нельзя направлять поток бурового раствора в обход вибросит даже во время спуско-подъемных операций (исключения составляют те случаи, когда в растворе находятся кальматанты для борьбы с поглощением раствора). При направлении раствора в обход вибросит происходит быстрое заполнение отстойной емкости под виброситами. Наличие в растворе крупных твердых частиц отрицательно влияет на работу устройств очистки, расположенных после вибросита, происходит закупоривание пескоотделителей и илоотделителей. Долив привезенного на буровую свежего или использованного раствора должен осуществляться только через вибросита.

11. Во время наращивания колонны наблюдать за состоянием вибросита и производить очистку сеток. Изношенные сетки подлежат немедленной замене.